煙包摩擦系數檢測及影響因素

羅代璋

煙包摩擦系數作為煙包上機包裝的重要參數,對卷包設備的包裝速度和質量有著重要影響。煙包摩擦系數太小,表面太滑,會導致煙包在運行過程中走過或走偏;煙包摩擦系數太大,表面太澀甚至發黏,則會導致煙包運行不暢,若加大推力又可能導致煙包表面磨花。

早先在低速卷包設備上進行包裝時,并未強制要求使用檢測儀器檢測煙包摩擦系數,通常采用經驗判定法,即將隨機抽取的煙包裁成合適大小,正面對正面,正面對背面,用大拇指與中指輕輕夾住并搓動,感覺兩表面相互移動時的滑爽程度,生產與檢測人員憑借經驗進行判定,即使判定結果有些波動,卷煙廠一般也都能使用。

然而,自卷煙廠持續技改并普遍使用速度為1000包/分鐘的超高速卷包設備后,煙包摩擦系數對卷包設備包裝速度與效率的影響越來越大,輕微波動就可能嚴重影響煙包上機包裝的速度與質量,以及物料的消耗。因此,煙包摩擦系數便被納入煙包質量驗收標準,受到卷煙廠的廣泛重視與嚴格關注。

本文中,筆者探討了煙包摩擦系數的儀器檢測方法及影響因素,希望能對煙包印刷企業的實際生產起到指導作用。

儀器檢測方法

1.樣品的抽取與制備

以我公司穩定生產的同批次產品為樣本,同時根據我公司生產產品的特點及批量大小,分別選擇表面水性上光、UV上光以及網印雪花油墨、皺紋油墨的產品作為對比樣品。

采用隨機抽樣法,隨機從待包裝產品中抽取10扎,再分別從這10扎的不同位置各抽取2張,打亂抽取次序并做好標識后放入密封袋中。抽取的樣品要求平整,表面無磨花、破損以及折皺,為正常的合格品。樣品放置于溫度23±1℃、相對濕度50±2%的環境中,平衡24小時以上,保證水分含量為6.5±1.0%。隨后,統一采用邊長為63.2mm的正方形模切版制備樣品,保證每一個樣品的尺寸一致,且邊緣干凈、整潔。

2.檢測儀器與方法

檢測儀器為美國TMI 32-7型摩擦系數儀和濟南蘭光MXD-01型摩擦系數儀。測試滑塊重量為200±2g,滑塊尺寸為63mm×63mm,對比運行速度為100±10mm/ min,滑塊行程為150mm。

按照檢測儀器的操作要求,啟動儀器并預熱5分鐘,將樣品與滑塊四邊對齊,樣品的印刷面與檢測儀器金屬平臺相對,滑行方向與受力方向一致,然后無沖擊地將樣品放在檢測儀器金屬平臺上,滑塊掛鉤置于檢測導桿孔內,輕輕對正放置,確保測力系統剛好不受力。待樣品與檢測儀器金屬平臺接觸15秒后,按下檢測鍵,檢測儀器進行自動檢測,滑塊帶著樣品進行滑動,測力系統受力并記錄檢測值,檢測儀器自動計算本次檢測的摩擦力和動靜摩擦系數。

檢測結果分析

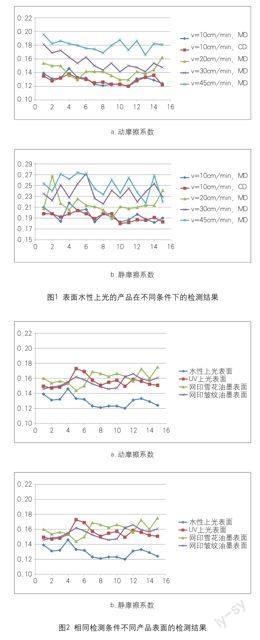

1.同批次產品不同紙張纖維方向和不同檢測速度檢測結果的比較

圖1為表面水性上光的產品在不同條件下的檢測結果(檢測儀器為美國TMI 32-7型摩擦系數儀)。其中,最下面兩條曲線表示在相同檢測速度下同批次產品紙張纖維方向與滑塊運動方向平行(MD)或垂直(CD)時的檢測結果,結果表明,紙張纖維方向對煙包動靜摩擦系數的影響很小,可視為基本一致;上面三條曲線表示在不同檢測速度下的檢測結果,結果表明,隨著檢測速度的加快,煙包動靜摩擦系數會隨之升高,但升高的程度不如速度提高得快。

2.相同檢測條件不同產品表面檢測結果的比較

煙包生產工藝復雜,不同的產品具有不同的表面整飾效果,同一家卷煙廠的設備在不同時間使用不同表面整飾效果的煙包時,均要求煙包摩擦系數滿足包裝生產。

為此,用檢測儀器對表面水性上光、UV上光以及網印雪花油墨、皺紋油墨等不同表面整飾效果的產品在相同檢測條件下進行了檢測(檢測儀器為美國TMI 32-7型摩擦系數儀),結果如圖2所示。可以看出,4種不同表面整飾效果煙包的動靜摩擦系數檢測值各不相同,這與產品的實際應用和煙包印刷企業的控制密切相關。因此,煙包印刷企業應保證不同煙包產品的動靜摩擦系數與其在卷煙廠所用卷包設備相適應。

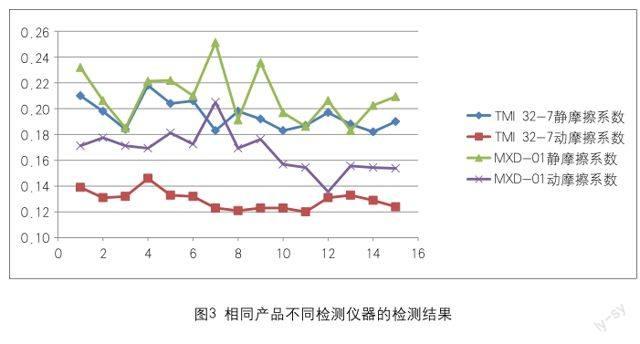

3.相同產品不同檢測儀器檢測結果的比較

不同卷煙廠的質量要求與檢測儀器也不盡相同。為此,筆者在檢測煙包摩擦系數時分別使用了美國TMI 32-7型摩擦系數儀與濟南蘭光MXD-01型摩擦系數儀,并使用了相同的檢測方法與參數,檢測結果如圖3所示。結果顯示,國產儀器的檢測值比進口儀器的檢測值略大,但基本穩定一致,這可能與檢測儀器的自身性能有關。

雖然在不同檢測儀器上進行檢測時,煙包摩擦系數存在偏差,但只要產品生產過程穩定,檢測條件與方法一致,檢測儀器重復性良好,煙包印刷企業通過不斷驗證檢測結果以及控制煙包實際包裝質量,同樣可以摸索出煙包摩擦系數與包裝質量之間的關系,并以此制定出企業內部的煙包摩擦系數質量控制標準。當然,在卷煙廠要求包裝材料同質化的當下,尤其是需要與卷煙廠進行煙包動靜摩擦系數檢測結果比對時,選擇相同型號的檢測儀器無疑能提高煙包印刷企業的競爭優勢。

煙包摩擦系數影響因素

1.表面整飾材料

表面整飾材料的種類、配比以及助劑的種類會對煙包摩擦系數產生一定影響。例如,對于UV光油中樹脂的成膜特性以及助劑的選擇應十分慎重,稍有不慎就可能導致UV上光的煙包表面發澀、摩擦系數偏高,甚至出現粘滑現象,或者剛好出現相反的情況,如表面太滑、起水霧、柔韌性差等問題。

另外,表面整飾材料的耐高溫性也至關重要。由于卷包設備在包裝過程中需要升溫加熱,而且在高速運行狀態下通道的溫度也不低,這就要求煙包表面整飾材料具有一定的耐高溫性,確保表面不會受熱發黏,不明顯改變摩擦系數。

2.生產工藝

生產工藝主要是指煙包表面的干燥程度,干燥不充分的煙包表面不僅不足以抵抗擦花,而且由于表面黏性的存在,還會導致摩擦系數偏大。

3.卷包設備性能

卷煙廠卷包設備的新舊程度不一樣,其要求的煙包動靜摩擦系數也不一樣,卷包速度越快,對煙包動靜摩擦系數的要求越高。因此,煙包印刷企業要了解卷煙廠所用卷包設備的類別和型號,有針對性地進行監督控制,做到有的放矢。

例如,根據煙包在不同客戶卷包設備上的實際使用結果,我公司將煙包動靜摩擦系數的企業標準制定為動摩擦系數控制范圍為0.10~0.30,靜摩擦系數控制范圍為0.15~0.35,針對不同的客戶和產品,制定控制范圍更窄的具體要求,如“白沙(精品一代)”煙包,長沙卷煙廠使用最高速度為1000包/分鐘的高速卷包設備,動摩擦系數控制范圍為0.10~0.20,靜摩擦系數控制范圍為0.15~0.25;四平卷煙廠使用最高速度為380包/分鐘的低速卷包設備,則動摩擦系數控制范圍為0.15~0.25,靜摩擦系數控制范圍為0.20~0.30。

總之,為保證煙包摩擦系數符合卷煙廠需求,在煙包生產過程中煙包印刷企業應加大產品品質監控,發現問題及時處理,確保產品外觀與使用適性符合技術質量標準,同時對原輔材料供應商提出相應的標準要求。這樣一來,一旦煙包在生產過程中發生任何技術偏離,煙包印刷企業就可以一邊對生產工藝參數進行調整,一邊從原輔材料的使用特性入手進行解決。此外,有條件的煙包印刷企業應盡量與卷煙廠使用相同的檢測儀器、檢測參數以及檢測方法,同時保證經常比對檢測結果。