預精焊螺旋縫焊管管端缺陷的分析與解決

王晶晶

(山東勝利鋼管有限公司,山東 淄博 255082)

預精焊工藝技術(也稱“兩步法”)是目前世界上螺旋縫埋弧焊管最先進的制管工藝技術[1-2],該技術有效解決了成型與焊接之間的相互干擾問題,充分發揮了成型和焊接的各自優勢,實現了高速成型和低速焊接的有機結合,極大地提高了生產線的產量和產品質量,有效降低了生產成本[3-4]。山東勝利鋼管有限公司預精焊分廠自2011 年建成投產以來,已多次進行螺旋縫焊管預精焊生產,但在生產過程中發現,焊管管端缺陷較為嚴重,對焊管一次合格率及焊管質量影響很大,而且造成不必要的材料損耗。本文對預精焊螺旋縫焊管管端缺陷進行統計分析,提出提高預精焊螺旋縫焊管管端質量的一些措施。

1 預精焊工藝流程

預精焊生產的工藝流程:原材料進廠檢驗→投料檢驗→拆卷、對頭焊→板材超聲波自動探傷→銑邊→焊管成型→成型檢驗→預焊→切管→內清掃→預焊縫檢查與修補→焊接引熄弧板→精焊焊接[5]。

2 鋼管管端缺陷統計

在預精焊生產Φ1 016.0 mm×15.9 mm、Φ813.0 mm×12.5 mm、Φ813.0 mm×14.2 mm 焊管過程中,通過整理X 射線檢驗數據,統計一段時間內焊管出現管端缺陷的根數,并計算其占不合格焊管總根數的比例,結果見表1。

從表1 可以看出:焊管管端缺陷嚴重影響了焊管質量及其合格率,管端缺陷主要包括燒穿、氣孔、未焊透、夾渣、焊偏等;在3 種規格出現管端缺陷的焊管中,管端氣孔所占比例分別為56.7%、59.0%、62.5%,與其他管端缺陷相比,管端氣孔是最嚴重的管端缺陷。因此,解決管端氣孔問題是提高預精焊螺旋縫焊管管端質量的關鍵。

表1 3 種規格焊管出現管端缺陷的根數及占不合格焊管總根數的比例

3 管端氣孔定性分析

3.1 焊接氣孔的類型及來源

焊接氣孔按其存在位置分為內部氣孔和表面氣孔[6],按形成氣體的成分分為H 氣孔、N 氣孔、CO氣孔。H 氣孔大多數出現在焊縫表面,個別情況下出現在焊縫內部,氣孔斷面呈螺旋狀,內壁光滑,在焊縫表面呈喇叭狀開口;N 氣孔多在焊縫表面,多數情況下成堆出現;CO 氣孔通常出現在焊縫的根部或近表面的部位,且多呈針尖狀。

焊接氣孔的來源有:①高溫時某些氣體溶解于熔池金屬中,當凝固和相變時,氣體的溶解度降低而來不及逸出,殘留在焊縫內部的氣體,如H2和N2;②由于冶金反應產生的不溶于金屬的氣體,如CO 和H2O。

3.2 管端氣孔分析

預精焊生產過程中,預焊常見的氣孔是N 氣孔和H 氣孔[7]。預焊采用的是CO2氣體保護焊,一旦保護氣層遭到破壞,大量空氣進入焊接區,在電弧高溫下,熔池金屬對N 有很大的溶解度。但當熔池溫度下降時,N 在熔池金屬中的溶解度迅速減小,就會析出大量N,若未能逸出熔池,便生成N氣孔,如圖1 所示。

氫來源于工件、焊絲表面的油污及鐵銹,以及CO2氣體中所含的水分。油污為碳氫化合物,鐵銹是含結晶水的氧化鐵[8-11]。它們在電弧的高溫下都能分解出H2。H2在電弧中會被進一步電離,然后以離子形態很容易溶入熔池。熔池結晶時,由于H的溶解度陡然下降,析出的H2若不能逸出熔池,則在焊縫金屬中形成圓球形的氣孔。精焊采用的是埋弧焊,焊劑經過烘干處理,鋼板在焊前都要求銑邊開坡口,因此鋼板上的鐵銹(含結晶水)對其影響很小。

圖1 預焊N 氣孔形貌

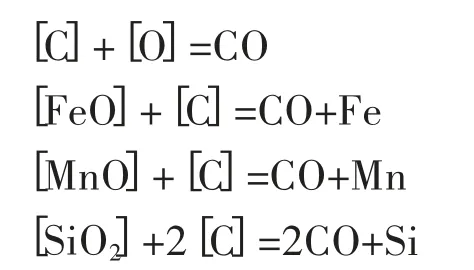

在焊接過程中,當焊絲金屬中含脫氧元素不足時,就會有較多的C 溶于熔池金屬中,熔池中的C與FeO 反應生成CO,當熔池金屬凝固過快時,生成的CO 來不及逸出,從而形成CO 氣孔。發生的冶金反應[12]如下:

精焊管端氣孔產生于焊縫內部,探傷拍片可以看出氣孔是單個出現;根據氣孔的形態、位置及產生的條件分析可知,精焊管端氣孔是CO 氣孔。

3.3 管端氣孔產生的原因

影響CO 氣孔產生的兩個主要因素是:焊絲中脫氧元素Si、Mn 含量和鋼板表面的氧化鐵(主要是Fe3O4,還有少量的Fe2O3)。經過檢驗,焊絲中Si、Mn 含量均在規定范圍之內,而且在生產過程中,只有管端出現CO 氣孔;因此,焊絲中脫氧元素Si、Mn 含量并不是主要影響因素。

根據預精焊生產流程,精焊前工序為內清掃,預焊縫檢查與修補,焊接引熄弧板。通過跟蹤以上流程,發現如下問題:①預焊產生的表面氣孔、燒穿等缺陷未及時進行修磨和修補,如圖2 所示;②鋼管端部內焊縫與熄弧板連接處堆積大量氧化鐵鐵末,如圖3 所示;③鋼管管端與引熄弧板連接處,氧化鐵鐵皮未處理干凈,如圖3 所示。

由于鋼管內焊縫堆積大量的氧化鐵末,在焊接時主要是熔池中的FeO 和C 發生上述的還原反應,該反應在熔池處于結晶溫度時,進行得比較劇烈,由于這時熔池已開始凝固,CO 不易逸出,于是在焊縫中形成CO 氣孔。

圖2 預焊縫內表面缺陷

圖3 鋼管管端連接處的氧化鐵鐵皮

4 管端氣孔的解決措施

根據對管端CO 氣孔產生原因的分析,結合預精焊的生產工藝流程,提出以下解決措施[13]:①保證鋼管管端預焊焊縫外觀質量,修磨或修補斷弧、燒穿、表面氣孔、焊瘤等缺陷;②清除引熄弧板端面上的氧化鐵等雜物和污物;③清除管端預焊縫坡口、母材表面和鋼管端面上的飛濺物、氧化鐵皮、鐵屑及灰塵等雜質;④引熄弧板焊接完成后,修磨引熄弧板對接處內外焊縫,使其與鋼管焊縫過渡均勻圓滑,并清除對接時產生的飛濺物、氧化鐵皮、鐵屑及灰塵等雜質;⑤鋼管內表面經風機除塵后,清除管端與引熄弧板對接形成的凹槽處積攢的鐵屑、灰塵等雜質。

采取以上工藝措施后,在預精焊機組生產Φ813.0 mm×12.5 mm 焊管過程中,統計了一段時間內焊管管端出現各缺陷的支數,發現出現燒穿10 支、氣孔22 支、未焊透48 支、夾渣18 支、焊偏22 支,共120 支。由此可見:管端氣孔所占比例為18.3%;與采取預防措施前相比,管端氣孔問題得到了明顯改善。

5 結 語

焊管管端缺陷直接影響焊管一次合格率及焊管的整體質量,通過采取以上的工藝措施,使焊管的管端氣孔得到了有效的解決,從而提高了螺旋縫焊管的整體質量,為生產的順利進行提供了保障。

[1] Tuchyin Choy,王奕超,鄭利民. PWS 公司螺旋埋弧焊管預精焊生產中的現代化技術[J]. 焊管,2011,34(2):17-20.

[2] 楊偉芳,李記科,顧蘇民. 高性能油氣輸送用螺旋縫埋弧焊鋼管生產技術[J]. 鋼管,2012,41(5):10-14.

[3] 劉文友,張曉強. 焊材對螺旋縫預精焊管焊縫組織和性能的影響[J]. 焊管,2011,34(5):20-23.

[4] 王晶晶,黃法春,羅天寶. 預精焊機組多絲內焊起弧穩定性問題的研究[J]. 鋼管,2014,43(6):58-60.

[5] 程紹忠,陳其衛,陳英蓮. 螺旋埋弧焊管兩步法生產工藝技術的應用探討[J]. 鋼管,2007,36(5):36-40.

[6] 崔巖. 談焊接氣孔的成因、危害和防止[J]. 電焊機,1997(4):45-46.

[7] 李偉,李忠響. 粗絲CO2氣體保護焊在螺旋縫焊管預焊中的應用[J]. 焊管,2013,36(6):37-42.

[8] 潘宏偉.CO2氣體保護焊的飛濺與氣孔[J].科技風,2009(11):54.

[9] 安文海,崔勃,朱健. CO2焊中的氣孔成因與防止措施[J]. 品牌與標準化,2012(2):46-47.

[10] 牟宗元. RMD 根焊技術中氣孔的產生與預防[J]. 石油工程建設,2009,35(6):52-53.

[11] 呂新東. 談鄉鎮船舶制造焊接質量如何保證[J]. 硅谷,2008(20):16.

[12] 馬騁,周建桃,王曉明. CO2氣體保護焊氣孔產生的原因及防止措施[J]. 中國高新技術企業,2010(31):43-44.

[13] 王鳳成,崔曉峰,王國勝,等.螺旋縫焊管預焊缺陷對精焊質量的影響與控制[J]. 鋼管,2012,41(2):49-52.