超臨界氦加溫增壓系統試驗研究

, , , , , , (北京宇航系統工研究所, 北京 100076)

引言

隨著我國航天領域的不斷發展,運載火箭的重型化及長期在軌能力要求不斷增加,使得火箭增壓系統攜帶的氣量越來越大,由于火箭空間結構的限制,傳統的增壓方式如冷氦增壓、自生增壓、常溫氣體增壓方案已很難滿足新的需求。因此,探索高效、安全、可靠的新型增壓技術對未來我國航天領域的發展起到關鍵性作用。

氦作為常用的增壓氣體,具有分子量小、化學性質穩定的特點,被廣泛應用于液體運載火箭和航天器的增壓系統。為了在相同的空間結構下貯存更多的氦氣,超臨界氦加溫增壓系統是最優的選擇。這種增壓系統是利用氦氣在其臨界壓力和臨界溫度狀態下液化,以低壓液氦貯存,從而獲得相對高的密度和輕的貯存容器。工作時, 將液氦加溫增壓后轉變為一種介于液態和氣態之間的特殊形態,然后通過加溫器加熱汽化后送到推進劑箱增壓。這種增壓形式可以大幅度減輕系統重量,由于系統工作壓力相比較小,從而提高了火箭和航天器的安全性。國外已經把超臨界氦加溫增壓技術成功的應用于“阿波羅”登月艙下降級和“阿里安V”一級[1],而在我國尚未得到應用,為了將超臨界氦增壓技術應用到我國未來火箭,有必要對火箭超臨界氦加溫增壓系統性能及匹配性進行研究。

1 系統原理

超臨界氦加溫增壓系統原理見圖1所示,該系統由常溫氦氣瓶、常溫增壓管路、液氦貯罐、箭上增壓路及貯箱組成。增壓系統工作時,通過打開常溫氦氣瓶出口增壓路上的電磁閥,氦氣經過減壓器減壓至約1.8 MPa后向液氦貯罐增壓。當貯罐中液氦壓力大于1.6 MPa,溫度大于5.2 K時,貯罐內液氦達到超臨界狀態。增壓系統工作時,貯罐中超臨界態氦經供應閥流出,再經冷氦加溫器加溫至要求值,然后經過由3個并聯的電磁閥和3個孔板、壓力傳感器組成的流量控制裝置對貯箱增壓,計算機根據測量的貯箱壓力進行邏輯運算,對增壓電磁閥發出打開或關閉指令,保證貯箱壓力穩定[2,3]。

1.充氣截止閥 2.常溫氦氣瓶 3.常溫電磁閥 4.減壓器 5.溢出閥 6.安全閥 7.液氦貯罐 8.低溫電磁閥 9.加熱器 10.增壓路電磁閥 11.孔板 12.控制器 13.壓力傳感器 14.安全閥 15.貯箱 16、17.單向閥

2 試驗系統設計

根據超臨界氦加溫增壓系統原理設計了系統試驗平臺,該平臺包括常溫氦氣氣源系統、常溫增壓管路系統、超臨界氦貯罐系統、箭上增壓路系統、模擬貯箱及排放系統、測控系統,系統原理如圖2所示。試驗時將液氦加注到超臨界氦貯罐中,通過23 MPa的常溫氣瓶配合減壓器向超臨界氦貯罐增壓,使得罐內液氦達到超臨界狀態。在貯箱增壓過程中,超臨界氦通過真空管輸送到空浴汽化器和水浴加熱器換熱至常溫,再經過增壓電磁閥及孔板組對模擬貯箱增壓,系統通過箱壓傳感器和附加控制器實現增壓電磁閥及孔板組的時序或反饋控制。模擬貯箱容積為14 m3,貯箱通過排氣方式來模擬推進劑的排出,采用電磁閥與孔板配合的方法對排氣量進行控制和計量。

1.氦氣源 2.配氣臺 3.充氣開關 4.氣瓶 5.常溫高壓電磁閥 6.常溫過濾器 7.、9截止閥 8.減壓器 10.壓力表 11.安全閥 12.排氣口 13.置換手動開關 14.超臨界氦貯罐 15.加注口 16.電子稱 17.空浴汽化器 18.水浴加熱管 19.增壓電磁閥 20.孔板 21.質量流量計 22.預增壓系統 23.水浴槽 24.模擬貯箱 25.排氣電磁閥 26.排氣孔板 27.控制器 28. 貯箱入口電磁閥

超臨界氦貯罐容積為50 L,用來貯存液氦,通過常溫氦氣增壓系統向超臨界氦貯罐內增壓,使其貯存的液氦達到超臨界狀態。為了減少超臨界氦貯罐的接口漏熱,貯罐僅配置了增壓接口、加注及出流接口和溢流口3個接口。增壓接口連接常溫增壓氦氣管路,對貯罐進行氦氣增壓;加注及出流接口是用來連接液氦加注管或連接箭上增壓的液氦輸送真空管;溢流口起到貯罐排氣的作用,防止罐內超壓。超臨界氦貯罐內設有壓力和溫度傳感器,便于測量罐內的壓力和溫度。另外,貯罐放置在電子秤上,可以對貯罐內液氦量進行測量。試驗現場照片見圖3和圖4。

1.電子秤 2.超臨界氦貯罐 3.壓力傳感器 4.溫度傳感器 5.增壓接口 6.加注及出流口 7.低溫電磁閥 8.溢流口

3 試驗內容

本試驗驗證超臨界氦加溫增壓系統的工作性能,考核增壓孔板直徑及控制壓力的匹配關系。試驗前,打開高壓增壓電磁閥,常溫氦氣瓶內的高壓氦氣通過減壓器減壓至1.8 MPa后向液氦貯罐內增壓,當液氦貯罐內溫度達到5.2 K以上,壓力為1.8 MPa時,可以開始超臨界氦加溫增壓系統試驗。試驗開始時,增壓電磁閥和貯箱排氣電磁閥開啟,液氦貯罐內的超臨界氦通過真空管輸送到空浴汽化器和水浴加熱器換熱,使得氦氣升溫到300 K左右,然后經過增壓電磁閥及孔板組向模擬貯箱增壓,貯箱以排氣方式模擬推進劑消耗過程。貯箱增壓的管路分為三路,其中一路為冗余,另外兩路在正常工作時啟閉,通過控制器及貯箱壓力傳感器實現控制功能,維持貯箱內壓力達到設計的范圍。試驗工況參數見表1,表中壓力為表壓。

1.超臨界氦貯罐 2.真空輸送管 3.空浴汽化器 4.水浴換熱器 5.增壓電磁閥孔板組 6.模擬貯箱及排氣系統

表1 試驗工況參數表

4 試驗結果與分析

4.1 超臨界氦貯罐壓力和溫度

試驗過程中超臨界氦貯罐內壓力和溫度曲線如圖5所示,試驗前由于對貯罐進行了增壓,使得貯罐內壓力維持在約1.83 MPa、5.2 K的狀態,罐內的氦達到了超臨界狀態。隨著試驗的開始,貯罐內超臨界氦被擠出向模擬貯箱增壓,使得初始階段貯罐內壓力逐漸降低。貯罐內液氦流出的同時,常溫氦氣不斷的進入貯罐內增壓,使得罐內壓力維持在1.65 MPa左右。另外,試驗進行50 s后,隨著液氦液位的下降,溫度傳感器逐漸暴露在增壓氦氣中,使得溫度逐漸升高。

圖5 超臨界氦貯罐內壓力和溫度曲線

4.2 增壓孔板入口壓力

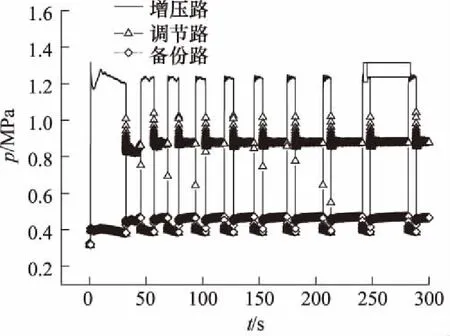

試驗過程中增壓路上并聯的三路孔板入口壓力曲線如圖6所示。由圖可見:隨著增壓過程的進行,三路孔板前壓力出現規律性波動。由于增壓路電磁閥一直處在開啟狀態,使得增壓路孔板入口壓力較高,處在0.8 MPa至1.2 MPa間波動;冗余孔板前的壓力基本保持平穩,這是因為模擬貯箱壓力大于冗余路開啟控制壓力,使得冗余電磁閥一直處在關閉狀態,氦氣氣流波動較小。另外,在試驗開始時調節孔板前壓力較小,當模擬貯箱排氣壓力降低至0.29 MPa時,調節路電磁閥打開,調節孔板前壓力升高,增壓系統由增壓路和調節路同時向貯箱增壓,當貯箱壓力升高至0.31 MPa時,控制器對調節電磁閥發出關閉信號,電磁閥關閉使得調節孔板前壓力降低。隨著增壓過程的進行,調節電磁閥根據模擬貯箱壓力的反饋進行了多次的啟閉,使得調節孔板前壓力不斷的波動, 這也導致了增壓孔

圖6 孔板入口壓力曲線

板和冗余孔板前壓力曲線出現了頻繁的波動。

4.3 貯箱壓力

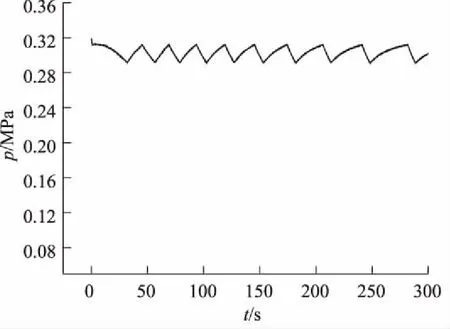

本試驗是通過排氣方式模擬箭上貯箱內液體推進劑的消耗過程,試驗中模擬貯箱壓力見圖7所示。試驗開始時,貯箱排氣電磁閥打開,開始向外排氣,箱壓逐漸下降。隨著增壓氦氣進入模擬貯箱,貯箱壓力隨著試驗的進行產生了小幅度波動,這是因為在試驗過程中,控制器根據貯箱的壓力情況對調節電磁閥發出信號,使得調節電磁閥進行了多次的啟閉,調節增壓路對貯箱的增壓能力,維持貯箱壓力在設計的范圍內,導致箱壓產生了小幅度波動,該現象符合真實工況下箭上貯箱的壓力情況。

圖7 模擬貯箱壓力曲線

5 結論

為研究火箭超臨界氦加溫增壓系統性能及匹配性,建立了超臨界氦加溫增壓系統試驗平臺,通過該平臺進行了系統級試驗,獲得以下結論:

(1) 試驗過程中,液氦貯罐內壓力維持在1.8 MPa 左右,系統工作壓力較小,安全性好;

(2) 控制器根據箱壓反饋控制的三路電磁閥啟閉正常,可以將模擬貯箱壓力維持在設計要求的范圍內,驗證了超臨界氦加溫增壓系統的可靠性;

(3) 通過系統試驗表明超臨界氦加溫增壓技術在運載火箭的應用是可行的,方案合理性得到了驗證,為未來火箭上的應用提供了技術依據。

參考文獻:

[1]武紅京,張寶琨.阿里安V主級氧化劑貯箱的增壓系統[J].火箭推進,1994,(5):1-9.

[2]張福忠,張化照.超臨界氦加溫增壓方案的初步探討[J].導彈與航天運載技術,2001,254(6):41-45.

[3]廖少英.運載火箭和航天器的超臨界氦增壓系統[J].上海航天,1991,45(3):13-17.

[4]崔俊霞,王濤,金英.氣動增壓系統的設計與仿真[J].液壓與氣動,2013,(2):13-16.

[5]滿滿,張立強,帥彤,等.超臨界氦貯罐實驗研究及漏熱分析[J].低溫工程,2013,4(194):33-37.