氣液增壓系統中電磁換向閥建模及特性分析研究

, , , (北京印刷學院 機電工程學院, 北京 102600)

引言

氣液增壓系統是根據流體力學及氣動、液壓技術的原理,在綜合氣壓與液壓傳動的基礎上出現的一種二介質增壓器件。其基本工作原理是在常規情況下,利用液體的不可壓縮性與力的平衡原理,對置于相適應缸體內相連的兩個截面積不等的活塞,以壓縮空氣驅動大活塞,此時與此相連的小活塞受壓,便可輸出相應比例的高壓液體,獲得較大的輸出力[1]。

增壓技術在國外已經有近 90年的發展歷史,而氣液增壓技術的出現推動了氣動與液壓技術的結合[2,3]。德國公司將其與氣動、液壓技術結合設計出氣液增壓缸,目前其技術處于領先地位 。日本公司的增壓技術發展也異常迅速,其增壓裝置的主要特點是小型化、動力大、智能化及高壽命。另有其他公司所生產的增壓缸,具有缸體結構簡單,維護保養便捷,耗能較低,尺寸及占用空間小等優點。臺灣從德國引入了氣液增壓技術,根據帶彈簧的增壓缸,進行了改進,解決了無間隙漏油問題,且缸體輕巧,操作簡單[4]。

國內關于氣液增壓技術的研究主要集中在機構優化、設計及應用性擴展等方面[5,6],蘇新梅等[7]介紹了ZYG氣液增壓缸的主要技術參數及應用場合并作了分析;袁玉比等[8]針對傳統的液壓仿真方法中存在的建模繁瑣、參數調節復雜等缺點,以采用雙作用增壓器的增壓回路為例,利用AMESim的元件庫構建了增壓器和液控單向閥的模型;建立了增壓回路仿真模型,并對增壓回路的動態性能進行仿真分析,對增壓回路的研究和設計有很好的參考作用。

國內廠商的氣液增壓系統,大多以仿制為主,各種技術還不完善,對系統及各關鍵件的研究和認識處于起步階段[5,6]。如對于動作頻率超過70次/min要求,即很難達到,主要原因除了氣液增壓缸的本身結構外,換向閥頻率成為影響動作頻率的關鍵影響因素,而國內對相關氣液換向閥的關注處于空白,因此有必要進行深入研究。本研究主要針對影響氣液增壓系統頻率的關鍵部件電磁換向閥,通過分析其特性,找到其影響因素,提出改進方案,為氣液增壓系統的性能優化提供支持,提高國產氣液增壓系統的開發制造水平。

1 電磁換向閥的結構及工作原理

電磁換向閥主要由電磁控制和換向閥兩部分組成,電磁控制部分通常是由激勵線圈、動鐵芯和靜鐵芯三個部分組成,而換向閥由閥芯、閥體、控制活塞、彈簧等結構組成,閥芯結構通常有滑柱、座閥和滑柱座閥等[1]。

電磁換向閥是依靠電信號,經電磁鐵產生電磁吸力來是實現閥的切換,并控制氣體的流動方向[7,8]。電磁換向閥有兩個特性——吸力特性和反力特性,前者表示電磁吸力與行程的關系,后者表示彈簧力與重力之和與行程的關系。通常,直流電磁鐵的吸力與行程的平方成反比,即行程大時吸力小,即啟動力小。而交流電磁鐵的吸力特性曲線較為平坦,行程遠時也有較大的吸力。

2 電磁換向閥數學建模

基于流體、電學及力學等方面對電磁換向閥系統進行數學建模分析,在建模前,作如下假設:換向閥的動態過程很短,故認為氣體充填和排出密封腔時腔內壓力場、溫度場、密度場等均勻,沒有傳熱過程;一般氣體黏度小時,忽略控制截面處黏性阻力的影響;閥腔內氣體為理想氣體,且不考慮氣體的沿程損失;不考慮重力對氣流的影響。

2.1 流量特性方程

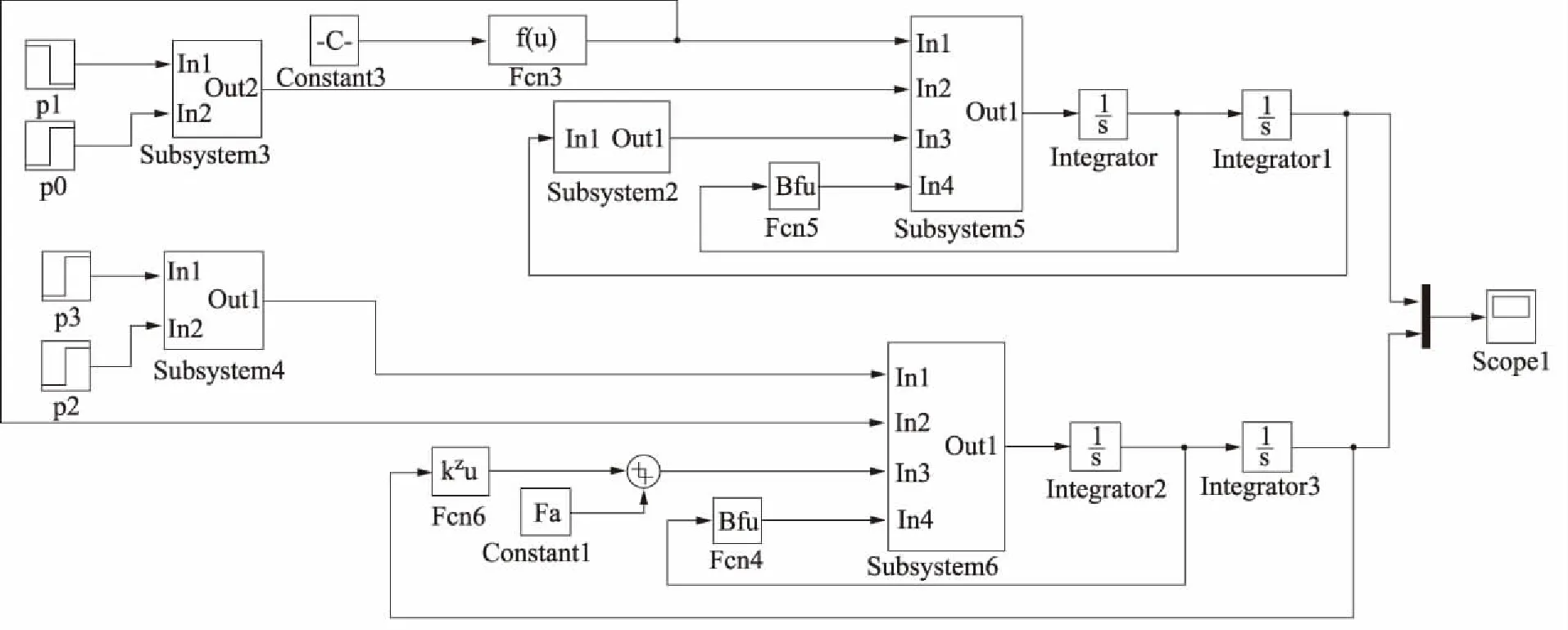

電磁換向閥在氣動系統中相當于一個氣阻,由于空氣流經閥體時與管壁接觸面小且流動快,與收縮噴嘴相似,可看作為穩定的一維等熵流動。根據伯努利方程,得出縮流處的流量方程:

(1)

p1—— 閥體出口處氣體壓力,Pa

p2—— 閥體入口處氣體壓力,Pa

b—— 臨界壓力比

T—— 入口處氣體的溫度,K

A(t) —— 閥口節流面積,m2

Cq—— 流量系數

γ—— 絕熱指數

R —— 氣體常數,J/(kg·K)

換向閥閥口的氣體流動,根據條件可分為兩種:

(1) 當p2/p1>b時,氣體的流速為亞臨界流動;

(2) 當p2/p1≤b時,氣體的流速為超臨界流動;

若換向閥滑閥截面為圓柱形,則閥口的過流面積為:

A(t)=π·d1·x

其中,d1—— 換向閥的閥套內徑,m

x—— 閥芯位移(m),當考慮配合間隙時,x=xmax-Δx,xmax指閥芯的最大位移,Δx指閥芯與閥套的遮蓋量

2.2 磁路方程

假設電磁換向閥中的電磁鐵采用直流螺線管,則根據文獻[9]公式來計算穩態時電磁鐵的吸力:

(2)

式中,Φ—— 工作氣隙磁通,Wb

μ0—— 真空磁導率,Wb/A·m

B—— 工作氣隙磁感應強度,T

S—— 磁路截面積,m2

若不考慮漏磁及其他連接部位所存在的間隙時,可認為主氣隙為銜鐵行程[10]。此時直流電磁鐵的氣隙則為銜鐵行程,直流電磁鐵的氣隙在鐵磁行程的磁感應強度B:

(3)

式中,N—— 線圈匝數,匝

R—— 繞線電阻,Ω

U—— 電源,V

I—— 電流強度,A

δ—— 氣隙長度,m

將公式(3)帶入式(2),可推出電磁吸力的計算公式:

若考慮漏磁影響,則電磁吸力公式為:

其中,Kf—— 漏磁系數,其取值主要由磁路組成決定,通常取1.2~5.0。

2.3 運動學方程

電磁閥閥芯動作過程,會受到摩擦力、黏滯力及電磁力等作用力,當閥芯運動過程中,其力平衡方程為:

(4)

公式(4)中,上式為電磁閥通電,閥芯吸合的力平衡方程;下式為電磁閥斷電,閥芯釋放的力平衡方程。

式中,m—— 閥芯質量,kg

Bf—— 閥芯黏性摩擦系數,N·s·m-1

Fa—— 彈簧力,Fa=Fa0+kX,Fa0為彈簧預緊力(N),k為彈簧剛度(N/m);X為閥芯位移(m)。

Ft—— 氣體壓力(N),Ft=(p1-p0)A,p0為排氣口氣體壓力

Fi—— 電磁吸動力,N

2.4 氣液增壓系統初始參數確定

1) 氣液增壓缸初始技術參數

當輸入氣源壓力為0.6 MPa,氣液增壓缸理論出力約為67000 kg,理論回拉力約為1200 kg;其他參數如表1所示。

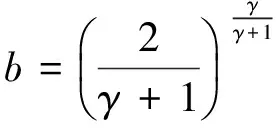

表1 氣液增壓缸初始技術參數

2) 換向閥初始技術參數

如表2所示。

表2 換向閥初始技術參數

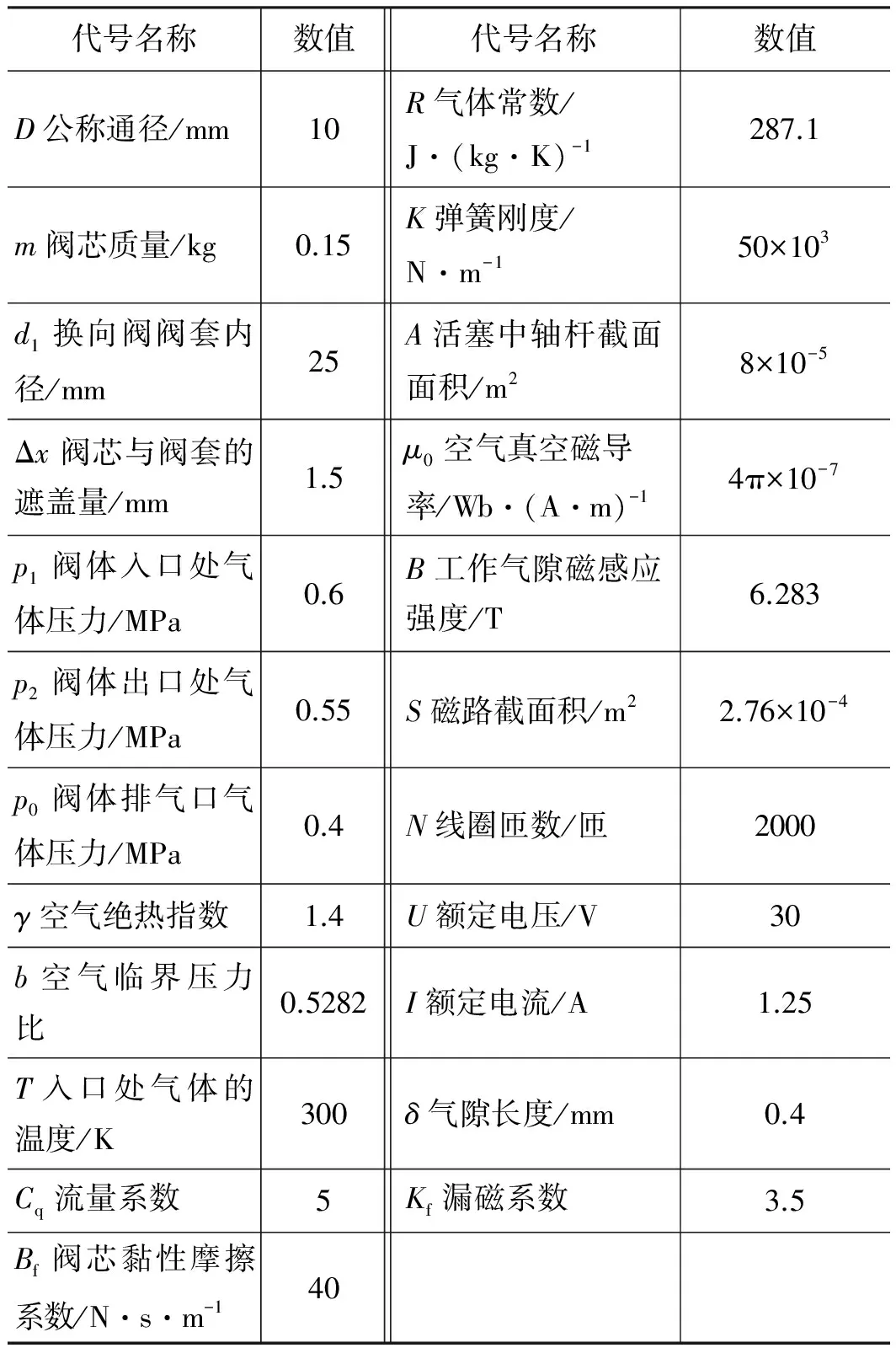

圖1 換向閥的連續流量模型

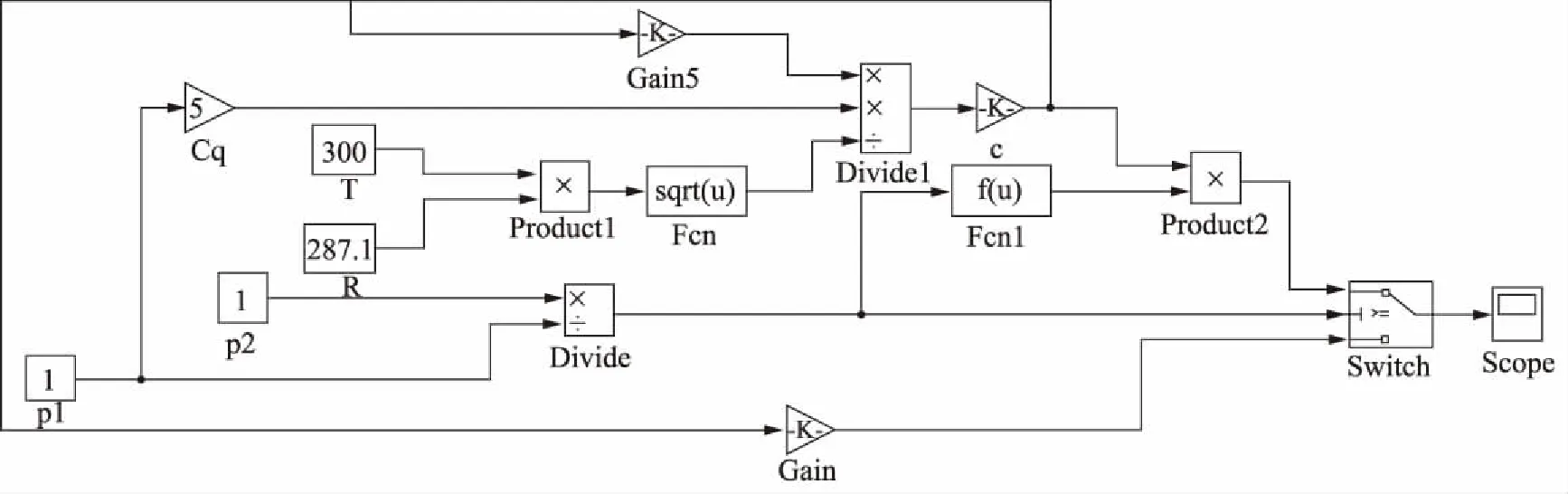

圖2 換向閥的運動方程模塊

3 電磁換向閥的仿真分析

3.1 電磁閥換向閥系統模型建立

根據所建立的電磁換向閥數學模型,采用MATLAB/Simulink軟件對其進行系統模塊搭建。圖1為換向閥帶子模塊的連續流量模型框圖,圖2為換向閥運動方程模塊。

建立系統模型,針對電磁閥已知的參數,進行初始位移、仿真時間、結構參數等初始化,并選擇合適的仿真算法。在Simulink中用來求解仿真的算法有很多,如ode45、ode15s、ode23、ode3等,通常可以把這些仿真算法分為四種:定步長連續算法、定步長離散算法、變步長連續算法、變步長離散算法[11]。對氣液增壓系統,選擇變步長連續算法ode45,它是基于龍格-庫塔(4,5)的Dormand-Prince算法,在計算y(tn+1)時,僅需知道前一時刻的y(tn)就可計算出結果。

在仿真分析電磁閥吸合和開啟兩個過程連續動作時,換向信號由位移量控制,當閥芯到達設定值,電磁閥換向。

3.2 仿真結果及分析

一般電磁閥因為機械加工及手工裝配過程中不穩定影響,最終的成品存在差異,而影響電磁換向閥的因素多種多樣,因此,在仿真過程中,通過改變氣隙長度、驅動電流大小、線圈匝數、氣源壓力等參數來確定影響電磁閥工作特性的變化,如響應時間、滑閥動作速度、加速度變化及位移等量。

1) 氣隙長度對電磁閥的響應特性

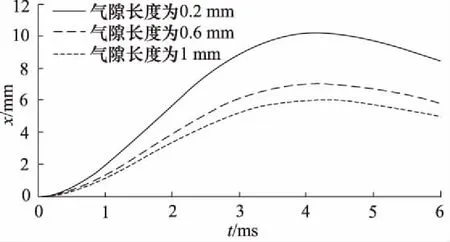

在設定仿真參數時,將電磁換向閥的氣隙長度分別設定為0.2 mm、0.6 mm、1 mm,仿真運行得到電磁閥閥芯的位移變化,如圖3所示。

從圖中可以看出,當電磁閥氣隙長度增大時,氣隙磁阻增大,初始電磁力減小,電磁力上升緩慢,所以閥口開啟時間延長,相同時間內閥芯位移減小。從結果來看,氣隙長度對電磁閥輸出流量的產生很大的影響,因而導致氣缸的加速度、速度等隨之改變。

2) 驅動電流及電磁力對電磁閥的響應特性

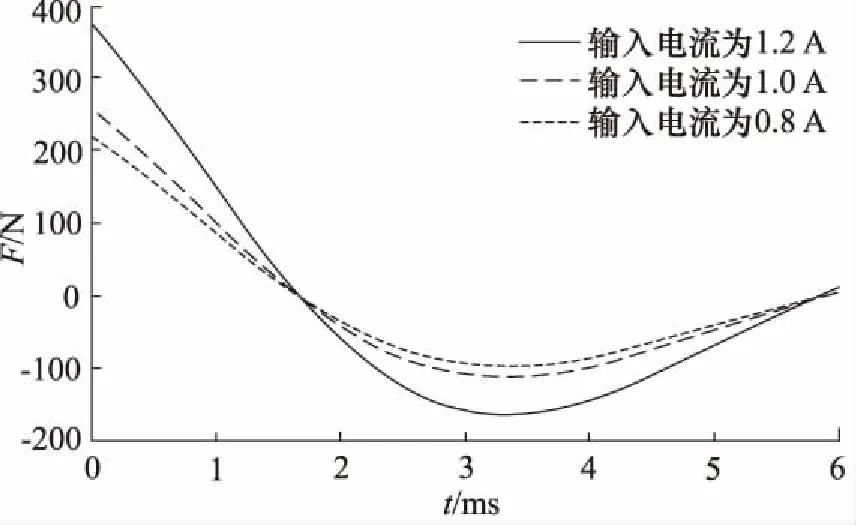

電磁閥驅動電流的大小能夠影響電磁吸力的大小,進而改變電磁閥的換向速度及響應速度。設定電流為0.8 A、1.0 A、1.2 A時,輸出特性如圖4所示。

圖3 不同氣隙長度下滑閥的時間-位移曲線

圖4 不同電流時間-電磁力曲線

從圖中可以看出,當電流從0.8 A增大到1.2 A時,閥芯的輸出力明顯增大,因此滑閥的響應速度加快,動作頻率也有所增加。

3) 線圈匝數對電磁閥的響應特性

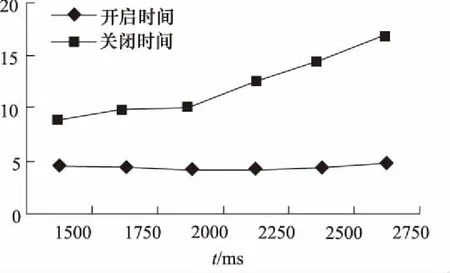

電磁閥線圈匝數不同時,會影響電磁閥電磁力的大小,因為電磁感應原理,還會影響到電磁閥關閉時間。在系統中設置不同的線圈匝數,仿真運行,獲得仿真結果后,將數據分析總結如圖5所示。

圖5 線圈匝數與開啟關閉時間圖

當線圈匝數小于1500匝時,電磁閥無法開啟,滑閥相對靜止;當線圈匝數從1500增大到2000時,從圖5中可以看出,電磁閥開啟時間不斷減少,但超過2000匝后,線圈匝數增加而電磁閥開啟時間延長;電磁閥的匝數只要大于1500匝,電磁閥的關閉時間始終保持增加趨勢。在選用電磁閥線圈匝數時,不僅要保整閥芯開啟時間較短,關閉時間也相對較短,對于該電磁閥,線圈匝數應在1750~2000匝之間選取為好。

4) 氣源壓力對電磁閥的響應特性

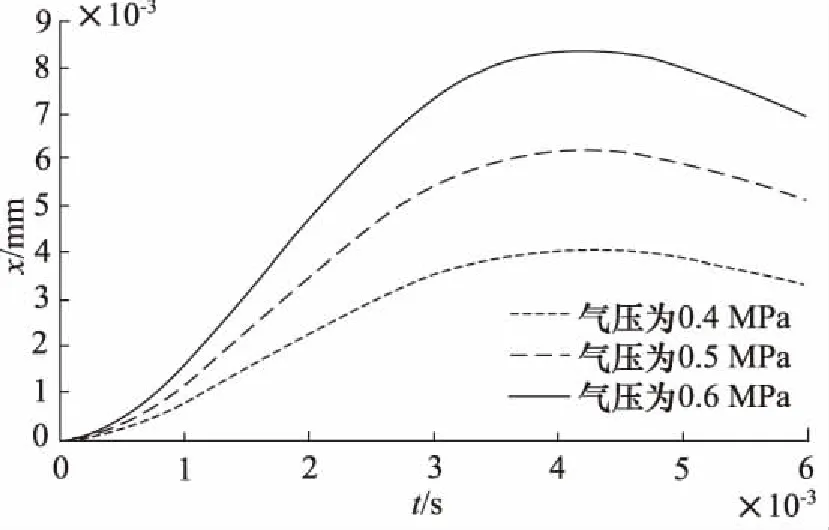

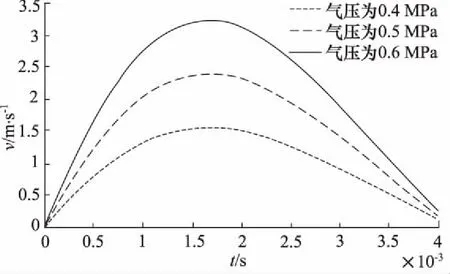

氣源輸入壓力的大小對于電磁閥的工作特性有一定的影響,設置輸入壓力為0.6 MPa、0.5 MPa、0.4 MPa時,其滑閥的位移、速度曲線如圖6、圖7所示。

圖6 不同氣源壓力下滑閥的時間-位移曲線

圖7 不同氣源壓力下滑閥的時間-速度曲線

從上圖中可以看出,當氣源壓力減小時,滑閥的速度及滑閥的位移隨氣源壓力的減少而減少。原因是當氣源輸入壓力變小時,閥芯受到的氣流壓力降低,推動閥芯開啟的力減小,導致滑閥的開口面積減小。

4 電磁閥的結構參數優選

選用的氣液增壓缸結構參數為:氣液增壓缸理論出力670 kN,理論回拉力12 kN,預壓缸活塞直徑為140 mm,增壓缸活塞直徑為200 mm,活塞桿直徑為70 mm,工作缸活塞直徑180 mm,再參考仿真分析結果考慮,對電磁換向閥進行參數優化。

在氣液增壓系統中,電磁閥的性能將直接影響系統的性能及可靠性,因而要在不增大換向閥外形尺寸的前提下,提高閥的流通高性能和換向性能,減少壓力損失,提高換向閥的響應速度。

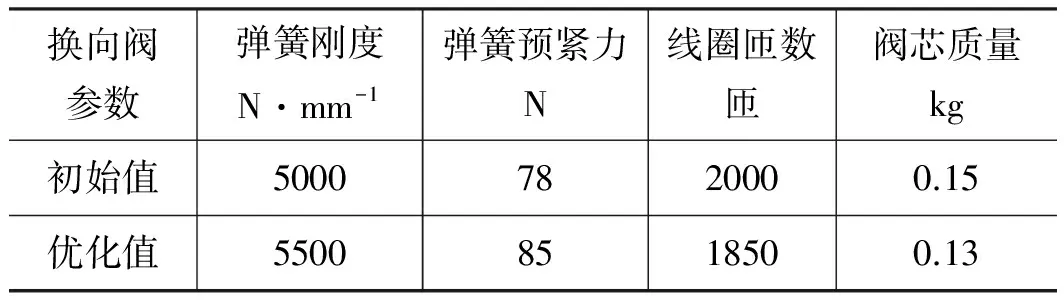

電磁換向閥在換向和復位時,作用在滑閥上的阻力包括穩態氣動力、瞬態氣動力、黏滯阻力、液態卡緊阻力、剩磁力、彈簧阻力等。根據仿真結果,選取與上述力有緊密關系的彈簧剛度、閥芯質量、彈簧剛度、線圈匝數等幾個變量為優化變量,重新設計電磁閥,參數優化結果如表4所示。

表4 電磁閥參數優化結果

5 結論

氣液增壓系統驅動性能的好壞對于執行機構如沖壓機等的工作性能影響很大。對影響系統最終輸出力、動作頻率、動作周期等的關鍵元件——電磁換向閥進行分析,得出了影響電磁閥運動速度、響應時間、閥口開啟大小的關鍵數據。根據數據分析的結果提出了電磁閥參數設計優化方案,對氣液增壓系統的動態性能分析與優化研究有著重要的理論和工程實際意義。由于時間關系,仿真模型需進一步完善,才能獲得更接近實際的仿真結果。

參考文獻:

[1]張利平.液壓與氣動技術[M].化學工業出版社,2007: 10-12.

[2]Kwuimy C A Kitio,Ramakrishnan S,Nataraj C.On the Nonlinear on-off Dynamics of a Butterfly Valve Actuated by an Induced Electromotive Force[J].Journal of Sound and Vibration,2013,(332): 24-27.

[3]Toomey,Christopher G. Pneumatic Conveying System Optimization[J].IEEE Cement Industry Technical Conference,2013.

[4]李勇.TOX氣液增壓式沖壓技術及設備介紹[J].機械工程師,2003,(3): 50-51.

[5]張志慧.氣液增壓技術在工程領域的應用[J].汽車實用技術,2012,(5):117-120.

[6]付朝春,李指俊.氣液增壓技術及其應用發展[J].機械制造,1998,(5):9.

[7]蘇新梅,周世琦,楊曾學.ZYG氣液增壓缸的原理及其應用[J].機械研究與應用, 2008,(2):40-41.

[8]袁玉比,袁銳波,羅璟,等.基于AMESim的增壓回路仿真分析[J].機械與電子,2011,(3):47-50.

[9]楊剛,杜經民,李寶仁.高壓大流量氣動電磁換向閥原理及動態特性[J].華中科技大學學報,2010,(10):108-111.

[10]婁路亮,王海洲.電磁閥設計中的電磁力的工程計算[J].導彈與航天運載技術,2007,(1):40-45.

[11]戴佳.電磁閥動態響應特性仿真研究[J].火箭推進,2007,(1):40-48.