基于飛灰含碳量預測的火電廠配煤摻燒燃料成本計算

鄒光球 黃 敏 向春波 吳勇才 劉 樂

(1.大唐先一科技有限公司 2.中國大唐集團公司湖南分公司)

近幾年,煤炭市場已經由賣方市場逐步轉變為買方市場,各類煤炭資源較為充沛;而另一方面,隨著電廠增效益壓力的越來越大,作為占電廠總成本80%的燃料成本成了電廠特別關注的問題[1]。在保證鍋爐安全穩定運行、機組按計劃帶負荷以及污染物排放達標的前提下,實現火電廠科學精細化配煤摻燒管理是有效降低燃料成本的途徑之一[2]。

現有配煤摻燒系統的核心思想是根據庫存煤、發電計劃,計算得出符合要求的若干混煤組合,并以混煤的噸單價進行排序尋優。確定混煤方案后,根據手工輸入的煤量,最終得到摻配方案。其缺點是,只考慮每噸混煤的價格,而未涉及因混煤特性不同造成的煤耗變化引起的燃料成本差異。

為合理計算火電廠因配煤摻燒帶來的燃料成本效益,本文建立了單位發電燃料成本的預測模型,并依托湖南某電廠的實際生產數據,驗證了該模型。結果表明,該模型預測精度高,方法適用于生產實際,可用于指導電廠配煤摻燒工作,有效降低電廠燃料成本。

1 單位發電燃料成本

單位發電燃料成本是指機組每發一度電所消耗的燃煤量對應的貨幣金額。本文引入混煤標單概念,混煤標單是指將混煤發熱量折算為標準煤發熱量后得到的燃煤單價。據此,單位發電燃料成本可按下式計算:

式中Crl——單位發電燃料成本,元/千瓦小時;

B0cs——摻燒(標)煤耗預測值,g/(kW·h);

Chm——混煤標單,元/噸;

Q0net,ar——標準煤低位發熱量,取29271.76,kJ/kg;

Ci——摻配單煤單價,元/噸;

xi——單煤摻配量比例系數;

Qi——摻配單煤收到基低位發熱量,kJ/kg;

n——摻配單煤種類數。

由上述公式可知,單位發電燃料成本的計算可歸結為摻燒 (標)煤耗B0cs的計算。在汽機熱耗、管道效率不受混煤特性影響的前提下,該指標僅受鍋爐效率ηg1的影響。因此,我們認為單位發電燃料成本的計算可歸結為鍋爐效率ηg1的計算。

本文沿用行業標準 《火力發電技術經濟指標計算》 (DL/T 904—2004)給出的計算方法和規范計算鍋爐效率[3]。在該規范中,受煤質影響波動最大且影響鍋爐效率占比較大的是機械不完全燃燒熱損失,而計算該損失需要的運行參數是飛灰含碳量[4]。下文將重點研究飛灰含碳量的預測方法。

2 飛灰含碳量預測

飛灰含碳量的大小和混煤特性、運行工況有關,在運行工況正常的情況下,混煤特性的不同決定了飛灰含碳量的變化規律。就混煤特性而言,影響因素主要表現在低位發熱量、水分、灰分、固定碳和揮發分上;從運行角度分析,影響因素主要表現在爐膛出口氧量、平均負荷上[5]。

在對比分析了均值法、回歸算法、機理建模法、神經網絡建模法等方法后,本文認為采用神經網絡建模法對飛灰含碳量進行預測是最為準確的,且具有良好的推廣性。

神經網絡是一種模擬生物神經元工作方式的數學模型[6]。它揭示了數據樣本中蘊含的非線性關系,大量的處理單元組成了非線性自適應動態系統,具有良好的自適應性、自組織能力以及很強的學習、聯想、容錯和抗干擾能力,在不同程度和層次上可模仿大腦的信息處理機制,靈活方便地對多成因的復雜未知系數進行建模。

目前,神經網絡已經在多個學科領域被廣泛應用于模式識別、預報預測以及數值逼近等方面[7]。而BP神經網絡是神經網絡中應用最為廣泛的一種,因網絡權值的調整規則采用誤差反向傳播算法而得名,其預測功能已在農作物蟲情預測、冬小麥產量、土壤參數、交通流混沌等諸多領域的工程研究中得到廣泛應用。基于此,本文最終采用BP神經網絡對飛灰含碳量進行預測。

3 神經網絡建模

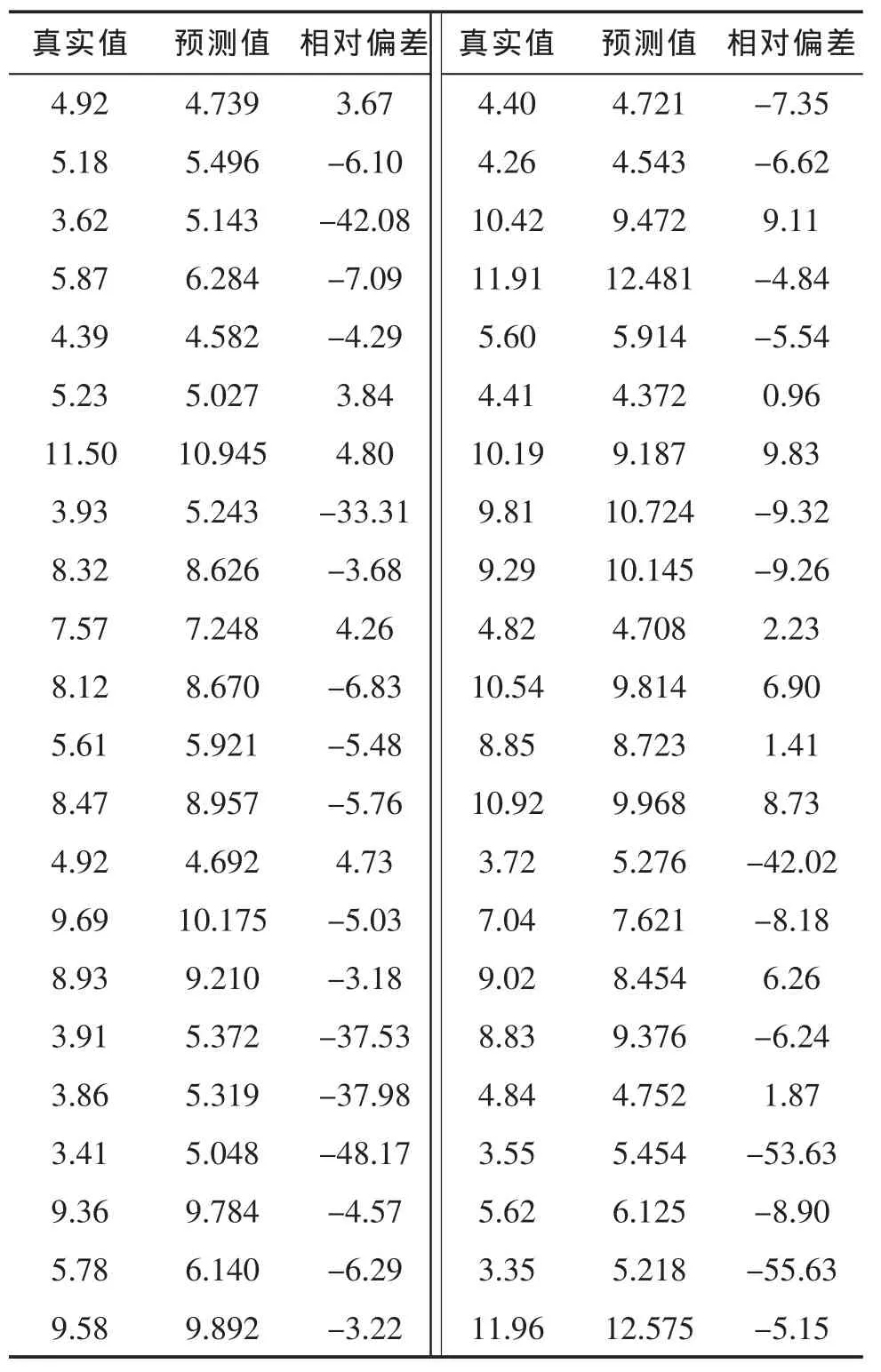

選取湖南某電廠實際入爐煤煤質參數 (低位發熱量、固定碳、灰分、揮發分)、爐膛出口氧量、平均負荷等為自變量,選取實測的飛灰含碳量為因變量。樣本數據700組,測試數據44組。利用BP神經網絡建立數學模型,在得到滿足精度要求的各層權值、閾值、學習率后,利用測試數據檢驗該模型。表1給出了44組測試數據的真實值、預測值及相對誤差值。

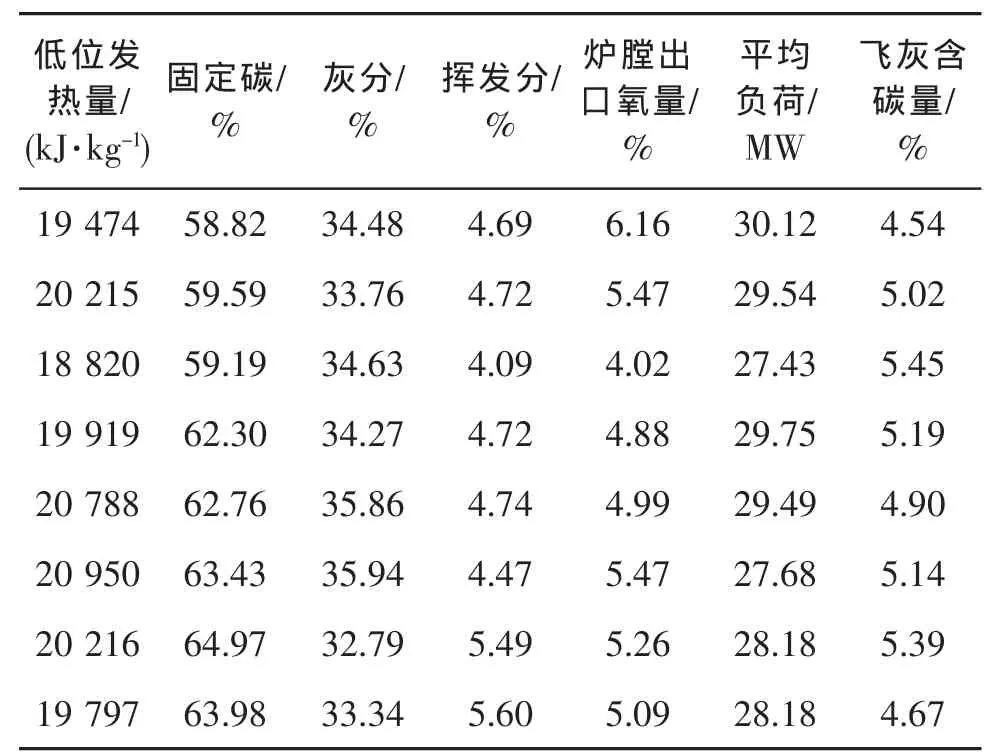

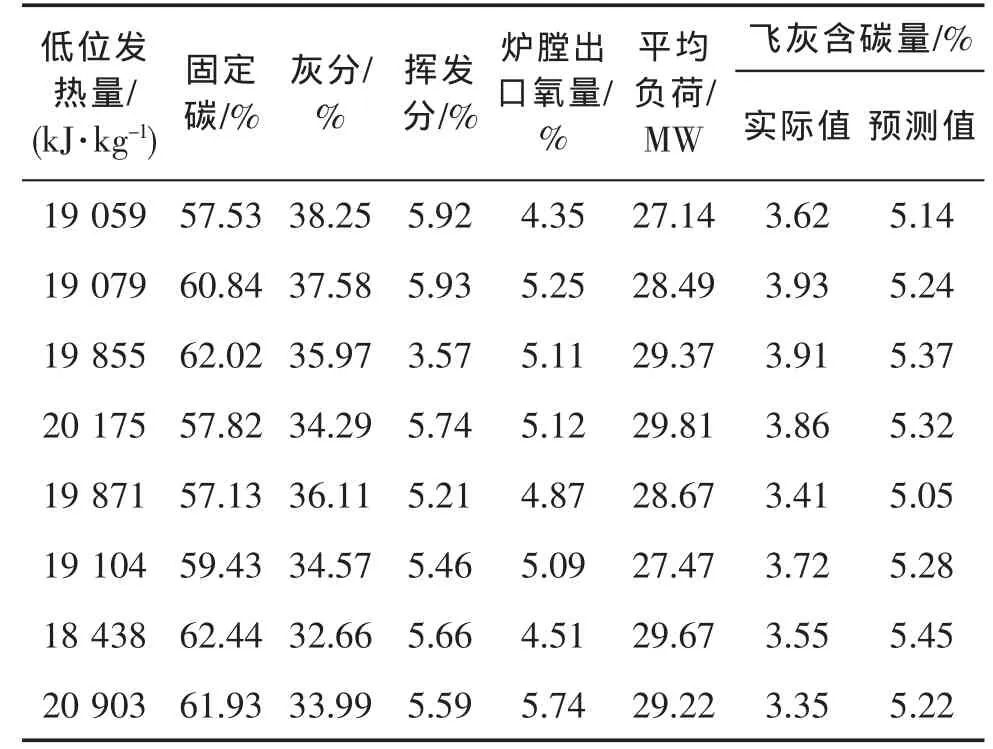

將誤差超過±10%的測試樣本原始數據及與測試樣本相似的訓練樣本列表如表2、表3所示。

對比分析表2、表3可知,在訓練、測試樣本中,各參數相近。在訓練樣本中,處于這個范圍內的飛灰含碳量在4.54%~5.45%之間,而對于測試樣本,飛灰含碳量預測值在5.14%~5.45%,實際值則在3.62%~3.91%。鑒于此,本文認為測試樣本由于自身原因 (數據錯誤、設備故障、運行條件等)嚴重偏離已有訓練樣本是造成誤差較大的主要原因,而非模型自身問題。

綜上所述,除部分樣本誤差超過10%外,大部分預測樣本的相對誤差都在10%以下。由于飛灰含碳量本身就是受多種因素共同影響的量,故本文認為,相對誤差精度達到10%即可滿足生產實際需要。

4 應用情況分析

結合上文所述思路,針對湖南某電廠的實際情況,開發了配煤摻燒決策支持系統。在該系統中,利用神經網絡算法建立了飛灰含碳量的預測模型,計算得出了單位發電燃料成本。該廠自2014年年初正式使用該系統后,其飛灰含碳量累計最大絕對偏差為0.8%,最大相對偏差為9.7%,其預測的準確性、可靠性得到了電廠的認可。利用該系統,電廠上半年燃煤綜合標單價格從0.25元/千瓦小時降低至0.245元/千瓦小時,上半年累計發電6.48億千瓦小時,節約燃料成本324萬元。

表1 測試樣本實際值、預測值對比分析 (%)

表2 與誤差過大的測試樣本相似的訓練樣本

表3 誤差過大的測試樣本

5 結語

本文對現有配煤摻燒系統僅計算混煤噸單價而忽略煤耗引起的燃料成本差異的問題進行了研究。采用基于神經網絡建模預測飛灰含碳量的方法,計算摻燒 (標)煤耗,進而得到單位發電燃料成本。該方法在湖南某電廠的實施結果表明:該模型預測準確性高,用于指導電廠實際摻配工作經濟效益顯著。

[1] 喬攀,譚鵬.火電廠配煤摻燒成本效益分析 [J].湖北電力,2014,38(4):59-61.

[2] 段學農,朱光明,焦慶豐.電廠鍋爐混煤摻燒技術研究與實踐 [J].中國電力,2008,41(6):51-53.

[3] DL/T 904—2004火力發電技術經濟指標計算 [S].

[4] 楊軍華,陳國慧,徐永康,等.鍋爐機械不完全燃燒損失q4的模糊定量研究 [J].熱力發電,2000(2):34-37.

[5] 王艦.煤質 (種)特性對電站鍋爐影響的試驗研究[D].杭州:浙江大學,2002:49-52.

[6] 張毅,丁艷君,張鴻泉,等.電站鍋爐運行性能綜合預測模型 [J].動力工程,2006,26(1):84-88.

[7] 楊安華,彭清娥,劉光中.BP算法固定學習率不收斂原因分析及對策 [J].系統工程理論與實踐,2002(12):22-25.