面向車身尾門裝配尺寸控制改進探討

吳桂明 廖榮興

摘要:汽車車身尾門尺寸配合作為覆蓋件的直觀感知質量區,直接影響客戶對整車外觀質量的評價。控制好車身尾門裝配尺寸,需從產品、工裝、工藝設計,PFMEA,PCP及安裝工具使用,員工操作人機工程等展開。文章以車身尾門裝配尺寸控制為方向,闡述其控制和改進的方向,為現行產品及后續產品開發提供參考。

關鍵詞:汽車車身;尾門裝配尺寸;尺寸控制;尾門鉸鏈;覆蓋件 文獻標識碼:A

中圖分類號:U463 文章編號:1009-2374(2015)12-0030-02 DOI:10.13535/j.cnki.11-4406/n.2015.12.015

車身尾門裝配尺寸控制作為車身覆蓋件尺寸控制的重點及難點之一,涉及到從產品、工裝、工藝設計輸入,到PFMEA、過程控制計劃、標準化的控制輸出,確保每一環節的一致性,從而達到控制車身尾門裝配尺寸的要求。

目前車身尾門裝配尺寸控制方式主要為控制鉸鏈安裝點、尾門包邊尺寸、尾門框尺寸為主,在鉸鏈及鉸鏈工裝的設計方式、側圍工裝設計方式、安裝工具制作及使用、過程控制計劃實施方面較為欠缺。本文在對車身尾門裝配尺寸控制現狀調查及尺寸控制原理的基礎上,對車身尾門裝配尺寸控制進行改進和完善。

1 車身尾門裝配尺寸控制基礎知識

車身尾門裝配尺寸控制由鉸鏈安裝點、尾門包邊輪廓尺寸、尾門框尺寸、安裝工具使用組成,在該組成部分往外延伸為鉸鏈的設計原理、工裝定位夾緊原理、尾門包邊尺寸控制、側圍及總拼工裝設計原理、安裝工具設計方式。以上的設計及控制方式一致性直接影響尾門裝配尺寸配合質量。

尾門裝配工藝過程:安裝尾門總成鉸鏈→安裝尾門安裝工具→安裝尾門總成→調整及測量配合尺寸→打扭力。

2 目前尾門裝配尺寸控制現狀

以CN200車型尾門裝配尺寸控制為例,從產品設計、工裝設計、工具制作及PFMEA和PCP闡述CN200車型尾門裝配尺寸保證上存在的不足。

2.1 CN200尾門鉸鏈及工裝設計

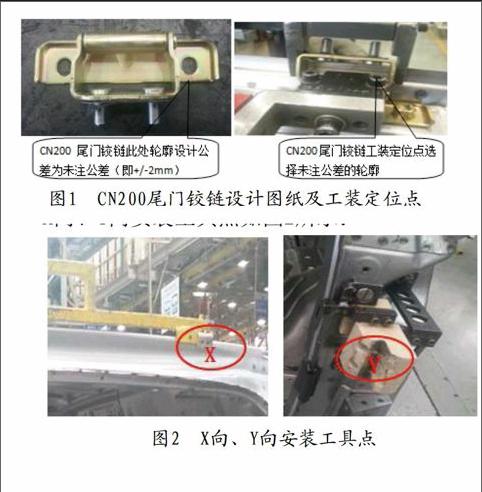

從CN200尾門鉸鏈設計圖紙可以看出,鉸鏈的兩側輪廓設計公差為未注公差,即+/-2mm,但CN200鉸鏈的工裝設計卻選擇了未注公差的輪廓作為定位點,如圖1所示:

通過對設計圖紙要求及工裝設計的對比,產品輪廓存在4mm可變量,相應體現在工裝的波動量也存在4mm,表現出來的失效模式為兩種:鉸鏈無法安裝在工裝上、安裝到工裝的Y向存在波動。

2.2 CN200尾門裝配尺寸控制要求

從尾門裝配到白車身的原理可看出,尾門裝配控制主要由鉸鏈高度一致性及Y向一致性保證(尾門框尺寸由側圍及總拼主夾具控制)。目前CN200尾門鉸鏈安裝工裝的設計不能保證尾門鉸鏈安裝高度的穩定性和一致性。對鉸鏈工裝的安裝方式確認,工裝設計方式不能保證鉸鏈的Z向穩定性,表現的失效模式為左右鉸鏈高度不一致且不穩定,尾門裝配到白車身的配合尺寸狀態為一邊高一邊低的傾斜狀態(尾門扭角)。

2.3 CN200尾門安裝工具

尾門安裝工具安裝在頂蓋及側圍,保證尾門與頂蓋的X向配合要求、尾門與側圍的Y向配合要求(Z向配合要求由鉸鏈高度一致性和穩定性保證),故安裝工具的制作重點在于確保X向、Y向的穩定性、可操作性、可調性,X向、Y向安裝工具點如圖2所示:

其中,X向安裝工具的限位塊為普通材料,易磨損,可維護性差;同時,X向限位塊沒有精確軸套,可調性和精確度相對也較差。總的來說,X向限位塊由于其材質所造成穩定性及可操作性相對欠缺。Y向安裝工具中有兩個定位銷,加上安裝工具都安裝在同一鈑金本體件上,所以保障了定位的自由度以及波動。但同時,也因為是普通材料易磨損,可維護性差,沒有精確軸套,可調性和精確度相對較差。

從對安裝工具的制作方式看,安裝需在制作材料和精確限位方面做改進。

2.4 CN200尾門尺寸檢測PCP要求

目前CN200尾門裝配尺寸檢測控制要求在工藝設計、IPQS均未體現,如使用膠塞墊、鎖扣墊等,導致過程裝配尺寸檢測方式與工藝、IPQS要求缺乏一致性。

3 車身尾門裝配尺寸控制改進

通過對CN200尾門裝配尺寸控制現狀的調查及結合其他車型現有的改進方式,在綜合分析產品設計、工裝工藝設計、工具制作及過程控制等方面,尾門裝配尺寸控制可以在以下七個方面進行改進:

3.1 尾門鉸鏈工裝設計改進

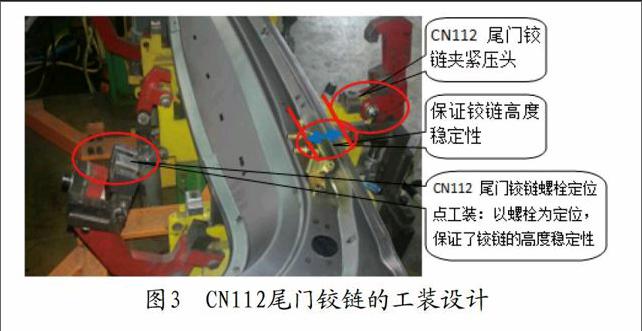

以鉸鏈螺栓為定位點,保持與產品圖紙的一致性,提高定位穩定性,同時以保證鉸鏈高度方式設計工裝定位及夾緊。如圖3為CN112尾門鉸鏈的工裝設計。

3.2 測量一致性保證

在裝配工藝、檢測標準定義尺寸檢測方式及要求,保證上下工序檢測的一致性和準確性。

3.3 建立側圍總成的側圍外板與D柱相對尺寸的過程控制

側圍外板與D柱相對尺寸的穩定性是保證側圍總成與下車體配合尺寸穩定的基礎,如該相對尺寸變化了,直接體現在尾門框尺寸出現扭角。

通過建立樣燈尺寸的方式或開口檢具,在每班次計劃性地測量側圍總成尾燈罩處的尺寸,以監控尾門框尺寸的狀態,確保穩定性。

3.4 安裝工具的改進

改進安裝工具的限位塊材料,減少磨損,確保限位塊的可維護性。同時對限位要求高的區域增加軸套,保證限位塊精確性。

3.5 建立關鍵工裝的CMM數據監控

在已有的工裝TPM基礎上,定義關鍵工裝,建立關鍵工裝的CMM數據監控頻次及報警方式,確保工裝及時報警和維護,保證工裝的穩定性。

3.6 操作控制改進

(1)建立安裝工具使用過程中出現變異的報警。尾門總成裝配為自由狀態下裝配,當尾門出現在安裝工具上有卡滯或裝不到位時,報警升級;(2)使用總裝裝鎖扣方式調整車身尾門裝配尺寸,保證車身與總裝調整方式的一致性。

3.7 車間技術人員設計改進能力培養

培養車間部分技術人員具備更改工裝設計的能力,同時具備使用2D、3D軟件能力。現有產品工裝設計不合理時,車間技術人員具備能力改進工裝,確保問題改進或解決的快速響應。

4 結語

在以上的闡述中描述了我們公司在車身尾門裝配尺寸控制方面的現狀及改進方向,同時結合其他現有車型的改進方式,總結車身尾門裝配尺寸控制在產品設計、工藝工裝設計、安裝工具制作、過程控制及人員操作方面的改進,為后續車型的開發提供尾門尺寸控制方面的參考和借鑒。

參考文獻

[1] 聞邦椿.機械設計手冊[M].北京:機械工業出版社,2010.

[2] 劉征.白車身尺寸工程概述[J].企業科技與發展,2012,(13).

作者簡介:吳桂明(1976-),男,廣西博白人,上汽通用五菱汽車股份有限公司助理工程師,研究方向:白車身尺寸控制、車身質量問題解決、質量持續改進等。

(責任編輯:周 瓊)