基于有限元法的黑體腔高溫傳感器動態特性分析*

吳 飛,董 杰,田海霞,2,蔡璐璐,2

(1.燕山大學 電氣工程學院,河北 秦皇島066004;2.燕山大學 測試計量技術及儀器河北省重點實驗室,河北 秦皇島066004)

0 引 言

黑體腔高溫傳感器被廣泛應用于輻射測溫,特別是瞬態高溫的動態測量,還可以對很多特殊情況下的溫度進行測量[1,2]。黑體腔特性變化直接影響黑體腔性能[3]。近年來,人們采用各種方法對黑體腔特性進行研究,大多數采用理論方法對黑體腔發射率進行分析。20 世紀90 年代以來,國內外研究人員采用Monte-Carlo 法計算黑體腔發射率,但其算法較為復雜,建模不太直觀,難以對一些不規則腔體的發射率進行計算[4,5]。2004 年,東北大學的謝植等人提出了一種連續測溫方法,建立了黑體空腔有效發射率、積分發射率的計算模型[6]。2006 年,謝植等人提出了鋼水測溫傳感器的有限元分析,建立了測溫傳感器的有限元模型[7]。2008 年,劉仁學等人建立了圓筒形黑體空腔有限元模型,運用ANSYS 對黑體腔腔體發射率進行了仿真,仿真結果與公式計算結果具有較好的一致性[8]。2011 年以來,鄭龍江等人采用有限元熱分析方法,建立了黑體腔傳感器二維模型,并對其腔體發射率進行了分析,取得了較好的結果[9,10]。以上方法所建模型較簡單,主要是二維建模,模型結構簡單,與實際腔體結構差別較大,且只分析了腔體熱傳遞過程,并未對黑體腔輻射傳熱過程中接收器的溫度變化、動態測溫誤差、動態響應時間進行分析。

本文采用有限元熱分析方法,建立了黑體腔三維有限元模型,對黑體腔的結構參數、熱物性參數、初始溫度進行研究,模擬黑體腔動態測溫過程,分析各個參數對黑體腔傳感器動態測溫誤差、動態響應時間、黑體腔腔體發射率的影響。

1 黑體腔傳感器理論模型

1.1 黑體腔結構模型

以常用的圓筒型黑體腔為例,其結構模型如圖1 所示。圖中,r 為黑體腔筒底坐標軸、x 為側面坐標軸,z 為蓋面的坐標軸;L 為圓筒筒長,cm;R 為圓筒半徑,cm;R0為圓筒開口半徑,cm;RD為接收器半徑,cm;H 為接收器到腔口的距離,cm。

圖1 圓筒型黑體空腔與接收器模型Fig 1 Model of cylindrical blackbody cavity and acceptor

1.2 黑體腔有限元模型

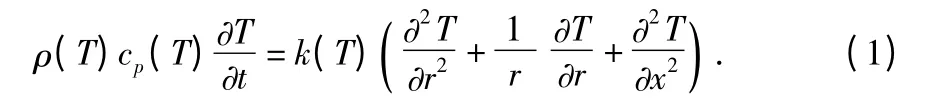

建立黑體腔傳感器導熱控制方程

黑體腔傳熱過程中,系統的溫度、熱流率、熱邊界條件以及系統內能隨時間變化,根據能量守恒原理,瞬態熱平衡方程為

黑體腔腔體內壁以熱輻射的方式與接收器之間進行輻射換熱,輻射面之間能量平衡方程為

式中 N 為輻射面的個數;δji為科氏符號;εi為輻射面i 的有效發射率;Fji為輻射角系數;Ai為輻射面i 的表面積;Qi為輻射面i 的熱流率;σ 為斯忒藩玻爾茲曼常數;Ti為輻射面i 的絕對溫度。兩輻射面之間的熱輻射計算公式為

黑體腔的腔體發射率直接影響黑體腔輻射性能,根據定義:腔體發射率就是從黑體空腔內壁各點輻射到接收器上的實際輻射能與處在腔體參考溫度下壁面為理想黑體時輻射到接收器的輻射能的比值。因此,腔體發射率近似由接收器達到穩態時的溫度與腔體材料發射率為1 時接收器達到穩態時的溫度的比值得到,為了獲得黑體腔接收器表面溫度場分布,采用ANSYS 有限元對腔體進行瞬態熱分析,建立黑體腔三維有限元模型如圖2 所示。

圖2 黑體腔三維有限元模型Fig 2 Finite element model for blackbody cavity

在進行有限元熱分析時,首先對黑體腔腔體材料進行定義,包括材料的導熱系數、比熱、密度、發射率,初始溫度T0=100 ℃,環境溫度T=2 000 ℃,黑體腔全部插入被測環境。根據能量守恒定律求解每一節點處的熱平衡方程,由此解出各節點溫度,進而求解出其他相關量。

2 黑體腔有限元分析

以常用圓筒型黑體腔為例,討論黑體腔結構參數、熱物性參數、初始預熱溫度等因素的改變對黑體腔動態傳熱過程中動態測溫誤差、動態響應時間的影響。

2.1 黑體腔結構參數

黑體腔結構參數主要由腔體長度、開口大小、材料本身發射率、接收器到腔口的距離等參數決定。

黑體腔腔體開口越小,其腔體發射率越大,然而開口太小黑體腔提供給接收器的可視角度小,動態響應時間長,且腔體造價較高,為了減少預算,提高黑體腔傳感器工作響應速度,孔徑比R0/R 最佳值為0.5 左右。

假設黑體腔腔底半徑R=1,R0/R=0.5,ε=70%,H 分別取1 ~10 中100 組數據,取其中具有代表性數據1,5,10,長徑比L/R 分別取1 ~10 中100 組數據,取其中10 組數據,黑體腔傳感器傳熱過程中動態測溫誤差如圖3 所示,動態響應時間如圖4 所示,腔體發射率如圖5 所示。

圖3 不同L/R 下動態測溫誤差變化曲線(H=1,5,10 cm)Fig 3 Curve of dynamic temperature measurement error under different L/R(H=1,5,10 cm)

由上圖可知,隨著L/R 增大,黑體腔動態測溫誤差逐漸減小,接收器達到穩態時的響應時間隨L/R 的增大而減小,接收器到腔口的距離H 越大,測溫誤差越小,動態響應時間越短。腔體發射率隨L/R 的增大而增大,而后趨于穩定,當H 較小時,接收器到腔口的距離對腔體發射率的影響不大。腔體長度過長其成本相應增加,綜上分析L/R 最優值為4 ~6。

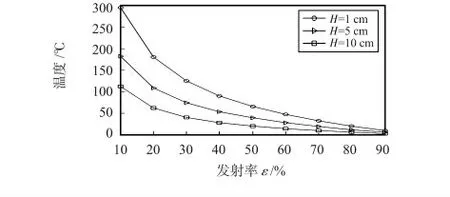

假設R0/R=0.5,L/R=5,H 分別取1 ~10 中100 組數據,取其中的1,5,10,ε 分別取10%~90%中100 組數據,取其中的10 組數據分析,黑體腔傳感器傳熱過程中動態測溫誤差如圖6 所示,動態響應時間如圖7 所示,腔體發射率如圖8 所示。

圖4 不同L/R 下黑體腔動態響應時間(H=1,5,10 cm)Fig 4 Blackbody cavity dynamic response time under different L/R(H=1,5,10 cm)

圖5 不同L/R 下黑體腔發射率(H=1,5,10 cm)Fig 5 Blackbody cavity emissivity under different L/R(H=1,5,10 cm)

圖6 不同ε 下動態測溫誤差變化曲線(H=1,5,10 cm)Fig 6 Curve of dynamic temperature measurement error under different ε(H=1,5,10 cm)

圖7 不同ε 下黑體腔動態響應時間(H=1,5,10 cm)Fig 7 Blackbody cavity dynamic response time under different ε(H=1,5,10 cm)

由圖可知,材料發射率ε 越大,黑體腔傳感器動態測溫誤差越小,動態響應時間越短。腔體發射率隨材料發射率的增大而增大。當接收器到腔口的距離H 較小時,其對腔體發射率影響不大。因此,盡量選取材料本身發射率ε >0.6的腔體,才能取得較好結果。假設L/R=5,R0/R=0.5,ε=70%,H 分別取1 ~15 中100 組數據,取其中具有代表性的15 組數據,黑體腔傳感器傳熱過程中腔體發射率如圖9 所示。

圖8 不同ε 下黑體腔發射率(H=1,5,10 cm)Fig 8 Blackbody cavity emissivity under different ε(H=1,5,10 cm)

圖9 不同H 下黑體腔發射率Fig 9 Blackbody cavity emissivity under different H

由圖9 可知,改變接收器到腔口的距離H,黑體腔傳感器發射率隨H 的變化而變化,當H 較小時,腔體發射率較低,隨著H 的增大腔體發射率逐漸增大,當H 為10 左右時,黑體腔發射率達到最大值。因此,應盡量增大接收器到腔口的距離,取得較高發射率。

綜上所述,當黑體腔腔體結構參數改變時,黑體腔動態測溫誤差,動態響應時間隨之改變,當長徑比為4 ~6,孔徑比為0.5,接收器到腔口的距離為10 左右,腔體材料本身發射率ε >60%時,黑體腔傳熱過程中的動態響應時間短,腔體發射率較高,黑體腔動態性能最好。

2.2 黑體腔熱物性參數

黑體腔腔體材料不同,其熱物性參數:密度、比熱等不同,改變腔體材料熱物性參數,分析其對黑體腔腔體測溫過程的影響,如圖10。

圖10 黑體腔熱物性參數變化對動態測溫的影響Fig 10 Effects of blackbody cavity thermal parameters on dynamic temperature measurement

由圖10 可知,當腔體密度或比熱分別增大10%,20%,30%時,黑體腔動態測溫誤差隨之變化,當密度或比熱每增大10%時,其最大測溫誤差增大20 ℃左右。

2.3 黑體腔初始預熱溫度

黑體腔傳感器進行高溫測量時,其初始預熱溫度變化對黑體腔特性同樣有影響,黑體腔初始預熱溫度對動態測溫的影響如圖11 所示。

圖11 黑體腔初始預熱溫度對動態測溫的影響Fig 11 Effects of blackbody cavity preheat temperature on dynamic temperature measurement

由圖可知,初始預熱溫度增大100 ℃,其動態測溫誤差減小約50 ℃,動態響應時間減少約5 s,黑體腔傳感器初始預熱溫度越高,動態測溫誤差越小,動態響應時間越短。因此應盡量增大腔體初始預熱溫度。

3 結 論

本文分析了黑體腔結構中腔體長度、材料本身發射率、接收器到腔口的距離等結構參數,比熱和密度等黑體腔熱物性參數,以及初始預熱溫度的變化對腔體動態傳熱過程中動態測溫誤差、動態響應時間、腔體發射率的影響,結果表明:黑體腔腔體結構參數、熱物性參數、初始預熱溫度的變化直接影響腔體發射率、腔體動態特性,進而影響黑體腔的輻射能力,黑體腔最優結構設計為長徑比等于5,H=10,材料發射率ε >60%,黑體腔熱物性參數的改變影響黑體腔動態測溫性能,增大初始預熱溫度可以減少動態測溫誤差和動態響應時間。研究結果可為黑體腔的優化設計和實際使用提供理論依據。

[1] 戴景民,楊茂華,褚載祥.多波長輻射測溫儀及其應用[J].紅外與毫米波學報,1995,14(6):460-466.

[2] Castrellon Uribe J.Experimental results of the performance of a laser fiber as a remote sensor of temperature[J].Optics and Lasers in Engineering,2005,43(6):633-644.

[3] 戴景民,宋 揚,王宗偉.光譜發射率測量技術[J].紅外與激光工程,2009,38(4):710-715.

[4] 段遠源,劉 東,王景輝,等.等溫黑體空腔積分發射率的計算[J].熱科學與技術,2012,11(2):125-129.

[5] 方茜茜,方 偉,王 凱.蒙特—卡羅法計算黑體空腔有效發射率[J].中國光學,2012,5(2):167-173.

[6] 張 華,孟紅記,次 英,等.復合測溫傳感器的積分發射率研究[J].傳感器技術學報,2004(1):110-113.

[7] 張 華,劉 衛,謝 植,等.鋼水測溫傳感器的有限元分析[J].東北大學學報,2006(12):1315-1318.

[8] 劉仁學,王 磊.腔體發射率計算的ANSYS 分析方法[J].計量與技術,2008(4):6-8.

[9] 鄭龍江,常 蕾,趙 靜,等.高溫黑體腔發射率有限元分析[J].紅外與激光工程,2011,40(9):1640-1645.

[10]蔡璐璐.基于黑體腔特性的光纖高溫測試技術及系統的研究[D].秦皇島:燕山大學,2012.