鉆孔爆破孔間最佳延時(shí)時(shí)間模型試驗(yàn)研究

司劍峰 鐘冬望 黃小武

(1.武漢科技大學(xué)理學(xué)院,湖北 武漢430065;2.中鐵武科技大爆破技術(shù)研究中心,湖北 武漢430065)

合理的微差時(shí)間既能得到良好的爆破效果,還能最大限度降低爆破震動(dòng)引起的爆破危害問題。孔間延時(shí)時(shí)間選取過小不易形成新的自由面,會(huì)導(dǎo)致后面炮孔爆破夾制作用大,達(dá)不到良好的爆破效果。然而,間隔時(shí)間選取過大,則不能充分而有效地利用前一個(gè)炮孔的炸藥能量,在相同裝藥情況下也不能達(dá)到良好的爆破效果。最佳的延時(shí)時(shí)間是第1 個(gè)炮孔起爆后可以在炮孔到自由面形成一定寬度的新自由面(裂縫),此時(shí)巖石中尚有部分殘余應(yīng)力,以供與后一個(gè)炮孔起爆產(chǎn)生應(yīng)力疊加達(dá)到更好的爆破效果。最佳延時(shí)時(shí)間的合理選取能有效提高炸藥利用率、增大孔網(wǎng)參數(shù)、改善爆破效果、提高經(jīng)濟(jì)和生產(chǎn)效益,有重要的工程實(shí)際應(yīng)用意義。

1 試驗(yàn)儀器及方案介紹

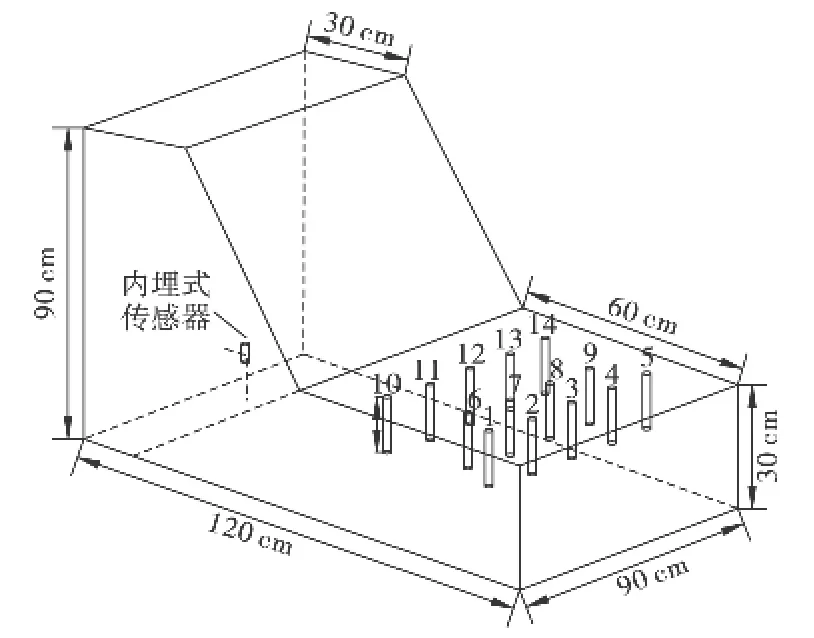

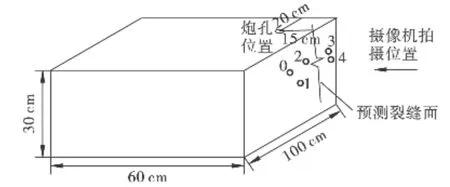

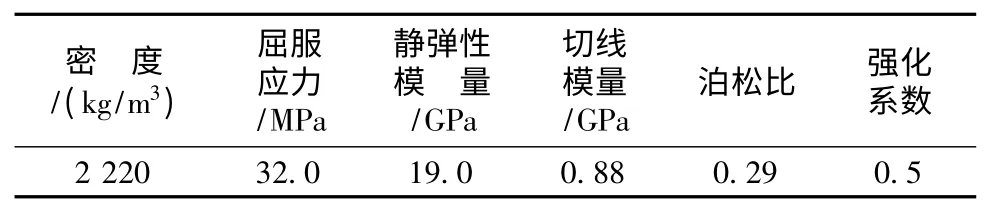

試驗(yàn)?zāi)P蜑樗鼗炷聊P停唧w尺寸如圖1 及圖2 所示。應(yīng)變測(cè)試所用邊坡模型中炮孔間距150 mm,排距100 mm,炮孔直徑為10 mm,深度為150 mm。傳感器為內(nèi)埋式傳感器,布置于混凝土內(nèi)部,具體位置如圖1;高速攝影用單孔立方體模型(圖2)中炮孔直徑為10 mm,深度為150 mm。素混凝土模型力學(xué)參數(shù)見表1。

圖1 邊坡模型Fig.1 Slope model

圖2 單孔立方體模型Fig.2 Single-hole cube model

表1 素混凝土模型力學(xué)參數(shù)Table 1 Mechanical parameters of concrete model

為提高試驗(yàn)精度,實(shí)現(xiàn)逐孔精準(zhǔn)毫秒延時(shí)爆破,本試驗(yàn)采用銥缽起爆系統(tǒng)。該系統(tǒng)由隆芯1 號(hào)電子雷管和銥缽起爆設(shè)備構(gòu)成,該雷管最小延期設(shè)定間隔為1 ms,延期精度0.1%。應(yīng)變測(cè)試儀采用uT8908FRS-DY 分布式網(wǎng)絡(luò)采集分析系統(tǒng)以及Tek-Acqu 軟件,采樣率為128 kHz。高速攝影系統(tǒng)采用日本NAC 公司的GX-8 超高感光度高速相機(jī),最高拍攝速度為60 萬幅/s,本試驗(yàn)幀率設(shè)置為4 000,像幅544 ×388 像素,觸發(fā)方式為前觸發(fā),快門速度設(shè)置為OPEN(248.3 μs)模式。

2 新自由面形成時(shí)間高速攝影監(jiān)測(cè)

2.1 拍攝記錄

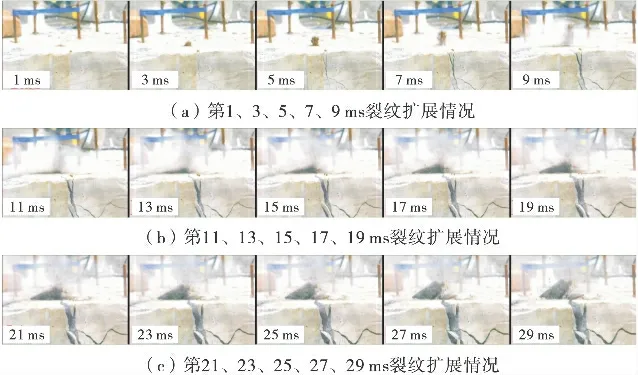

如圖3(a)所示,在第3 ms 內(nèi)初步貫穿形成1 條與炮孔軸線基本平行的裂縫;5 ms 時(shí),主裂縫有所發(fā)展,另有細(xì)小分支裂縫形成;7 ms 時(shí),明顯形成1 條與炮孔軸線垂直的裂縫;9 ms 時(shí),裂縫寬度增大。整個(gè)過程在炮孔堵塞位置處有較弱的沖孔現(xiàn)象。如圖3(b)所示,裂紋形狀基本與前9 ms 中形成的形狀一致,裂紋寬度發(fā)育速度有所增強(qiáng)。整個(gè)過程在炮孔堵塞處已出現(xiàn)較明顯的混凝土鼓包、剝離現(xiàn)象。如圖3(c)所示,裂紋形狀基本不變,寬度進(jìn)一步擴(kuò)大,塊度基本形成。

圖3 自由面裂紋擴(kuò)展照片F(xiàn)ig.3 Pictures of crack propagation on free surface

(1)視頻分幅處理。利用視頻分析軟件將視頻作分幅處理,取1、3、5、…、27、29 ms 時(shí)刻的裂紋擴(kuò)展圖。

(2)畫面尺寸標(biāo)準(zhǔn)化。根據(jù)分幅圖片上固定長(zhǎng)度為100 mm 的鋼筋進(jìn)行畫面尺寸的校準(zhǔn),得到校準(zhǔn)比例為1 Pixel=0.705 6 mm。

(3)對(duì)測(cè)量物理量進(jìn)行角度矯正。由于拍攝角度所引起的誤差由原圖分析可得在X 方向發(fā)生了微變形,而在Y 方向未發(fā)生改變。根據(jù)幾何學(xué)得出以下矯正式:

式中,XC為拍攝值;XS為實(shí)際值;K = cosβ,測(cè)量得到β = 7.4°,計(jì)算得K =0.991 7。

(4)選取關(guān)鍵點(diǎn)做動(dòng)態(tài)跟蹤。在預(yù)測(cè)裂隙兩側(cè)分別取3 個(gè)和2 個(gè)關(guān)鍵點(diǎn),利用hotshot -sc -link 分析軟件設(shè)置好對(duì)比度和搜索區(qū)域大小并自動(dòng)跟蹤記錄保存,可得關(guān)鍵點(diǎn)運(yùn)動(dòng)坐標(biāo)。

2.2 數(shù)據(jù)分析

國(guó)內(nèi)外的研究學(xué)者提出,最佳延時(shí)時(shí)間的選擇應(yīng)考慮以下幾點(diǎn):①產(chǎn)生的有效應(yīng)力波有相互疊加作用;②形成自由面所需時(shí)間;③產(chǎn)生最強(qiáng)碰撞原則。

根據(jù)國(guó)內(nèi)外專家研究的半經(jīng)驗(yàn)半理論公式,合理的微差時(shí)間間隔

式中,tc表示巖石開始移動(dòng)時(shí)間,即應(yīng)力波從炸藥位置傳至自由面裂隙形成的位置所用時(shí)間;s0為裂縫寬度,一般取10 mm,即認(rèn)為當(dāng)裂縫寬度達(dá)到10 mm 時(shí)新自由面就完全形成了;va為裂縫發(fā)育速度。

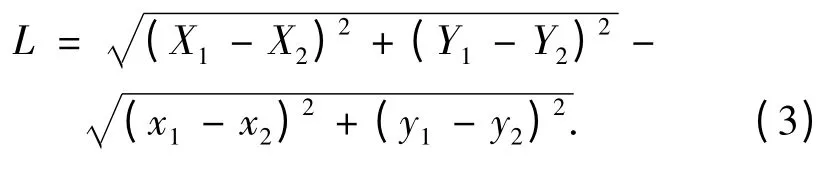

取各個(gè)時(shí)刻預(yù)測(cè)裂隙面左右側(cè)關(guān)鍵點(diǎn)之間的距離變化作為裂隙寬度發(fā)展評(píng)價(jià)標(biāo)準(zhǔn),自由面各關(guān)鍵點(diǎn)跟蹤軌跡見圖4。

point 1、point 2 兩點(diǎn)坐標(biāo)根據(jù)式(1)校正后的坐標(biāo)分別記為(x1,y1)、(x2,y2),起爆后任意時(shí)刻point 1 的坐標(biāo)為(X1,Y1),point 2 的坐標(biāo)為(X2,Y2)。若記裂縫寬度為L(zhǎng),則

圖4 自由面各關(guān)鍵點(diǎn)跟蹤軌跡Fig.4 Pursuit path of key points on free surface

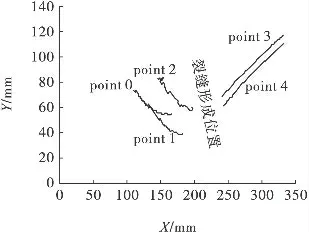

在裂紋左右兩側(cè)分別取point 0、point 1、point 2和point 3、point 4,則根據(jù)式(2)可以計(jì)算出左右任意2 點(diǎn)間的距離隨時(shí)間的變化值,即裂紋的寬度值,記為L(zhǎng)t,t 為時(shí)間點(diǎn),如圖3 所示。選擇其中的L03、L04、L13、L14、L23、L2值,取各值并算出平均值列表于表2。

由表2 黑體字?jǐn)?shù)據(jù)可以看出,L03、L04、L13、L23在第10 ms 均形成10 mm 以上裂縫,L14、L2也形成了9.87 mm 和9.3 mm 的裂縫,取6 個(gè)平均值計(jì)算出平均裂縫寬度在第10 ms 時(shí)寬度是10.26 mm,已經(jīng)達(dá)到新自由面形成所需最小間距。15 ms 時(shí),裂縫平均寬度以達(dá)到17.31 mm;25 ms 時(shí)裂縫平均寬度已達(dá)28.49 mm。

3 精確延時(shí)爆破動(dòng)應(yīng)變測(cè)試試驗(yàn)

3.1 應(yīng)變測(cè)試方案

炮孔編號(hào)動(dòng)應(yīng)變測(cè)試點(diǎn)見圖1。每孔為單發(fā)電子雷管,起爆順序及延時(shí)時(shí)間為:3→4→5,5 ms;1→2→6,10 ms;7→8→9,15 ms。

表2 不同時(shí)刻裂縫寬度的計(jì)算值Table 2 Calculated values of crack width at different time

3.2 應(yīng)變測(cè)試及分析

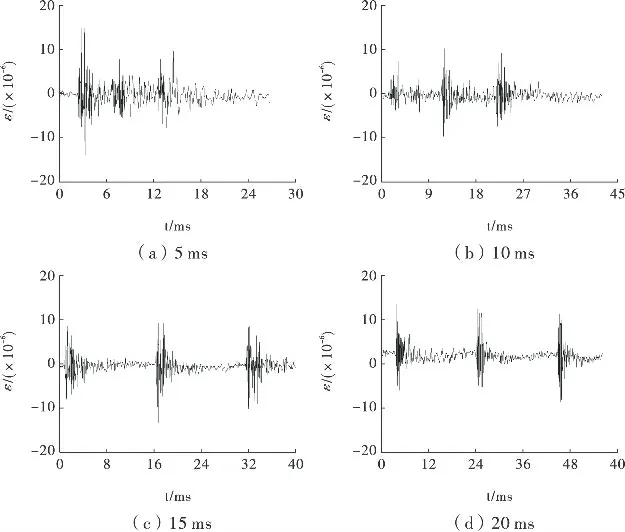

采用matlab 小波包編程對(duì)噪聲信號(hào)濾波得到的波形圖,如圖5 所示。

圖5 應(yīng)變波形圖Fig.5 Strain waves

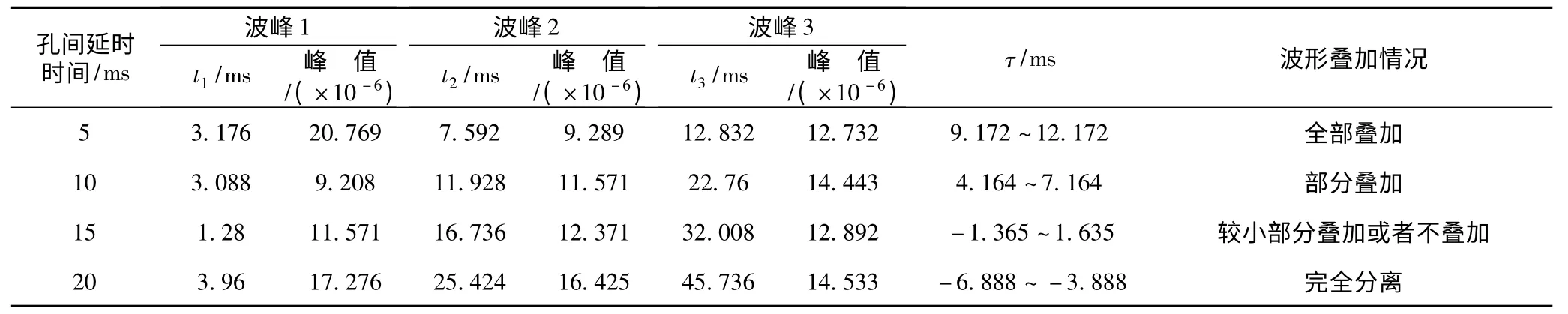

根據(jù)時(shí)間間隔為20 ms 可得完全分開的波形如圖5(d),分析數(shù)據(jù)得出單段應(yīng)變波形周期為14 ~17 ms;則按照理論計(jì)算可得延期時(shí)間為5、10、15、20 ms的波形疊加時(shí)間分別為9 ~12 ms、4 ~7 ms、-1 ~2 ms、-6 ~-3 ms。

記單段完整波形周期為T,3 段峰值分別出現(xiàn)的時(shí)刻分別為t1、t2、t3,則可根據(jù)測(cè)量波形圖算出波形間疊加時(shí)間

τ = T - (t3- t1)/2.

若τ <0,則表示波形已分離,此時(shí)t3-t1>2T。統(tǒng)計(jì)分析見表3。

表3 應(yīng)變波形疊加程度分析Table 3 Analysis on the degree of strain waves superposition

(1)波形疊加時(shí)間分析。根據(jù)以上統(tǒng)計(jì)情況:在延時(shí)時(shí)間為5 ms 時(shí),波形疊加嚴(yán)重,疊加時(shí)間超過了2 倍的孔間延時(shí)時(shí)間。即第1 個(gè)炮孔爆炸所產(chǎn)生應(yīng)力波能影響到第3 個(gè)炮孔炮孔起爆后的應(yīng)力波,后2個(gè)波峰明顯受到影響。在延時(shí)時(shí)間為10 ms 時(shí),波形出現(xiàn)部分疊加,疊加時(shí)間小于孔間延時(shí)時(shí)間,有利于后面炮孔峰值的形成,同時(shí)也保證部分較小應(yīng)力的疊加增大,有利于混凝土的破碎。在延時(shí)時(shí)間為15 ms時(shí),波形已經(jīng)漸漸分離,殘余應(yīng)力較小,波形間幾乎沒有影響。在延時(shí)時(shí)間為20 ms 時(shí),波形完全分離,分離時(shí)間在3.8 ~6.8 ms 以上,波形間完全沒有影響。

(2)波形疊加峰值分析。從以上統(tǒng)計(jì)結(jié)果看,在延時(shí)時(shí)間為5 ms 時(shí),3 個(gè)波峰值分別為20.769、9.289、12.732,因此可以看出,由于波形的疊加導(dǎo)致后2 個(gè)峰值受到很大程度的影響。可用3 個(gè)波峰峰值的分散程度D(·)來衡量3 個(gè)波形的疊加程度。由此可得:D(5)=34.71;D(10)=6.87;D(15)=0.44;D(20)=1.97。其中,D(20)>D(15)與前面分析出現(xiàn)不符,分析產(chǎn)生原因:在延期時(shí)間為20 ms 時(shí),3 個(gè)波形完全分離,即相當(dāng)于獨(dú)立的3 個(gè)完全相同的雷管分別起爆,則其峰值應(yīng)該基本一樣。另外,在此組數(shù)據(jù)中3 個(gè)峰值明顯高于其他組。則可以判斷D(20)>D(15)出現(xiàn)的原因在于峰值測(cè)試的測(cè)量誤差引起。

4 結(jié) 論

分析得出孔間延時(shí)時(shí)間為5 ms 時(shí),前后炮孔間應(yīng)力波疊加情況很好,但是后孔起爆時(shí)未能形成良好的自由面;孔間延時(shí)時(shí)間為10 ms 時(shí),能保證有10 mm 以上的裂縫形成,且后孔起爆時(shí)仍有較大殘余應(yīng)力存在于介質(zhì)中,有利于形成良好破碎效果;孔間延時(shí)時(shí)間為15 ms 時(shí),裂縫寬度進(jìn)一步擴(kuò)大,后孔起爆時(shí),前孔應(yīng)力波處于消失與未消失之間;當(dāng)孔間巖石在20 ms 以上時(shí),后孔起爆不受前孔爆破應(yīng)力波影響。綜合考試,建議逐孔微差爆破中孔間最佳延時(shí)時(shí)間控制在10 ~15 ms。

[1] 王德勝.高速攝影在爆破工程應(yīng)用中的解析分析方法[J].有色金屬:礦山部分,1996(4):33-36.

Wang Desheng.High-speed photography analytic methods in blasting engineering application [J]. Nonferrous Metals:Mining Section,1996(4):33-36.

[2] 羅開軍.孔內(nèi)孔間微差爆破間隔時(shí)間的合理選擇[J]. 金屬礦山,2006(4):4-6.

Luo Kaijun.Rational selection of delay time in in-hole and betweenholes microsecond blasting[J].Metal Mine,2006(4):4-6.

[3] 程家增.爆破過程高速攝像方法研究[D].武漢:武漢理工大學(xué),2010.

Cheng Jiazeng.High-speed Camera Method Research in the Blasting Process[D].Wuhan:Wuhan University of Technology,2010.

[4] 蘇華友,陸 文.微差爆破間隔時(shí)間合理性分析[J].四川冶金,2000(3):15-17.

Su Huayou,Lu Wen. Rationality analysis of differential blasting interval[J].Metallurgy of Sichuan,2000(3):15-17.

[5] 付天光,張家權(quán),葛 勇,等. 逐孔起爆微差爆破技術(shù)的研究和實(shí)踐[J].工程爆破,2006(2):28-31.

Fu Tianguang,Zhang Jiaquan,Ge Yong,et al.Study and practice of technology of millisecond blasting ignited in borehole sequence[J].Engineering Blasting,2006(2):28-31.