東鞍山貧赤鐵礦石階段磨礦—磁選—陰離子反浮選試驗

張兆元 李艷軍 袁 帥 劉 杰

(1.鞍山鋼鐵集團礦業公司,遼寧 鞍山114001;2.東北大學資源與土木工程學院,遼寧 沈陽110819)

我國貧赤鐵礦石分布廣、儲量多、品位低,且大部分貧赤鐵礦屬于難選鐵礦。長期以來,國內對難選貧赤鐵礦石的選礦試驗研究不斷深入,取得了長足的發展[1-4]。東鞍山赤鐵礦石在我國屬相對難選礦石,具有品位低、結構構造復雜、嵌布粒度細等特點[5],廣大選礦科技工作者為提高東鞍山貧赤鐵礦石選礦技術水平開展大量工作,使東鞍山選礦指標獲得一定程度改善[6-10],但其入選鐵礦石組分變化較為頻繁,致使其選礦技術指標仍較低且波動較大。本研究針對東鞍山燒結廠當前入選原礦進行了系統的選礦試驗。

1 試驗原料

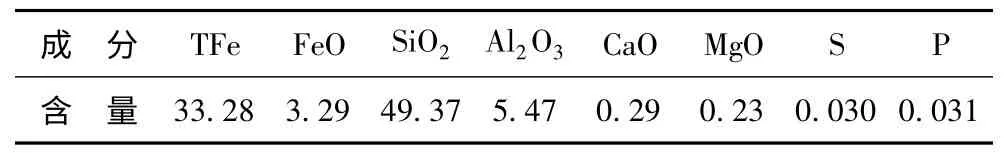

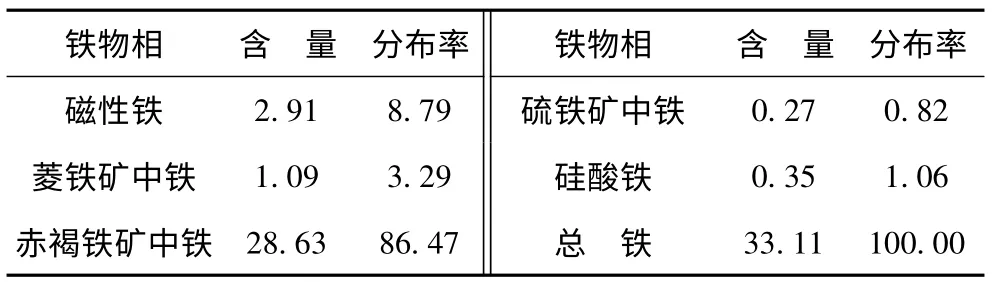

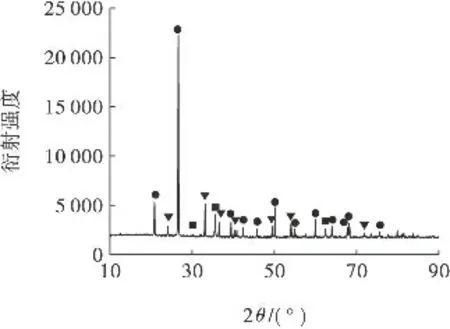

試驗原料取自東鞍山燒結廠當前入選原礦,其主要化學成分分析結果見表1,鐵物相分析結果見表2,XRD 圖譜見圖1。

表1 礦石主要化學成分分析結果Table 1 Chemical composition of run-of-mine ore %

表2 礦石鐵物相分析結果Table 2 Iron phase analysis of run-of-mine ore %

圖1 礦石XRD 圖譜Fig.1 XRD pattern of run-of-mine ore

從表1 可見,礦石TFe 含量為33.28%,FeO 含量僅為3.29%,屬典型的氧化礦石(TFe/FeO >3.5),雜質或有害成分除SiO2、Al2O3含量較高外,其他均含量極低。

從表2 和圖1 可見:礦石中的主要鐵礦物為赤褐鐵礦和磁鐵礦,菱鐵礦含量不是太高,礦石中的鐵主要賦存于赤褐鐵礦中,分布率為86.47%;脈石礦物主要為石英。

2 試驗方案

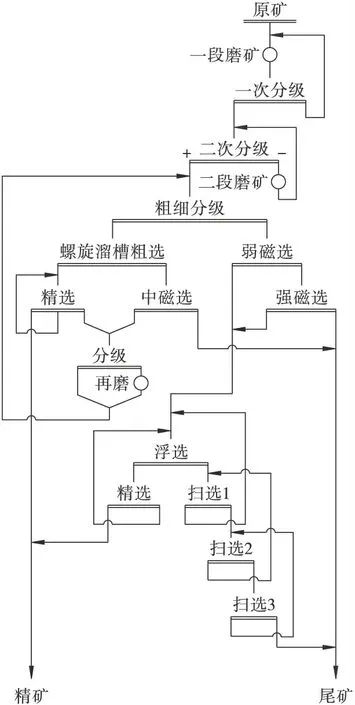

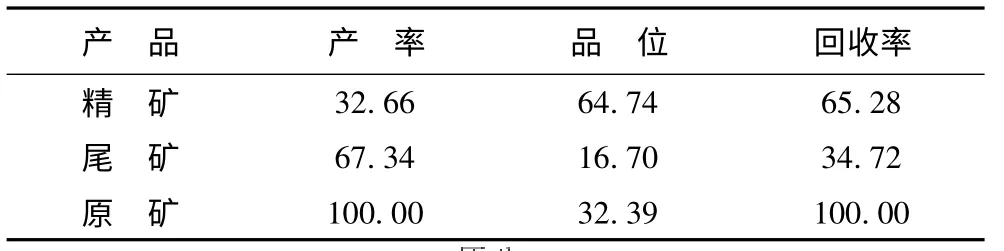

東鞍山選礦廠針對碳酸鹽含量不高的鐵礦石采用圖2 所示工藝處理,生產指標見表3。目前該工藝顯著問題是尾礦品位偏高,精礦品位不高且鐵回收率較低,另外重選處理量小,產率不高,重選精礦品位不高,拋尾效果差。因此,提出去除重選,采用階段磨礦并通過兩段磁選直接拋出尾礦,對磁選精礦產品細磨后采用反浮選進一步提鐵降硅的工藝流程進行試驗。

3 階段磨礦—階段磁選試驗

3.1 一段磨礦—一段磁選試驗

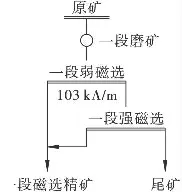

一段磨礦—一段磁選試驗弱磁選采用RK/CRSφ400 mm×300 mm 弱磁選機,強磁選采用SLon-500 型立環脈動高梯度磁選機(φ2 mm 圓棒介質、沖程為30 mm、沖次為200 次/min),試驗流程見圖3。

圖2 東鞍山現場生產流程Fig.2 The operation of on-site process in Donganshan

表3 現場工藝生產指標Table 3 Result of on-site operation process %

圖3 一段磨礦—一段磁選試驗流程Fig.3 First stage grinding-magnetic separation process

3.1.1 一段磨礦細度試驗

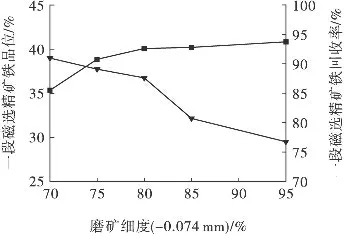

在強磁選磁場強度為720 kA/m,磨礦細度-0.074 mm含量分別為70%,75%,80%,85%,95%條件下進行一段磨礦細度條件試驗,結果見圖4。

從圖4 可以看出,隨著磨礦細度的提高,一段磁選精礦鐵回收率逐漸降低,鐵品位逐漸升高。綜合考慮,選取一段磨礦細度為-0.074 mm 占80%。

3.1.2 一段強磁選磁場強度試驗

圖4 一段磨礦細度試驗結果Fig.4 Test results at different grinding fineness of first stage magnetic separation

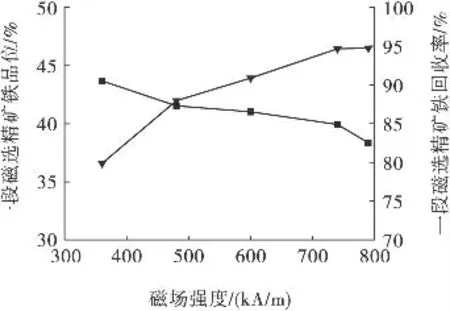

在磨礦細度為-0.074 mm占80%條件下,選取強磁選磁場強度分別為360,480,600,740,790 kA/m進行一段強磁選磁場強度條件試驗,結果見圖5。

圖5 一段磁選磁場強度試驗結果Fig.5 Test results at different magnetic field intensity of first stage magnetic separation

從圖5 可以看出,隨著磁場強度的提高,一段磁選精礦的鐵品位降低、鐵回收率顯著提高。但隨著磁場強度的提高,部分連生體顆粒進入一段磁選精礦,降低了鐵品位。綜合考慮,一段強磁選磁場強度選取740 kA/m。

3.2 混磁精礦制備

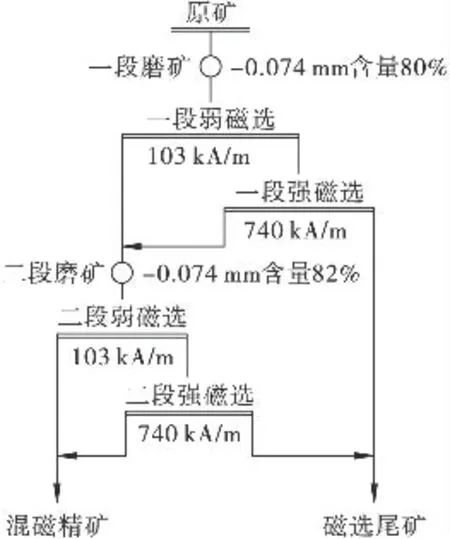

采用相同的試驗方式獲得了適宜的二段磨礦細度和二段強磁選磁場強度。在此基礎上采用圖6 流程進行兩段階段磨礦—階段磁選拋尾試驗,結果見表4。

表4 表明,通過圖6 所示工藝流程處理后,可獲得TFe 品位47.69%、鐵回收率90.18%的混磁精礦,此混磁精礦作為反浮選給礦,進行反選選試驗研究。

4 反浮選條件試驗

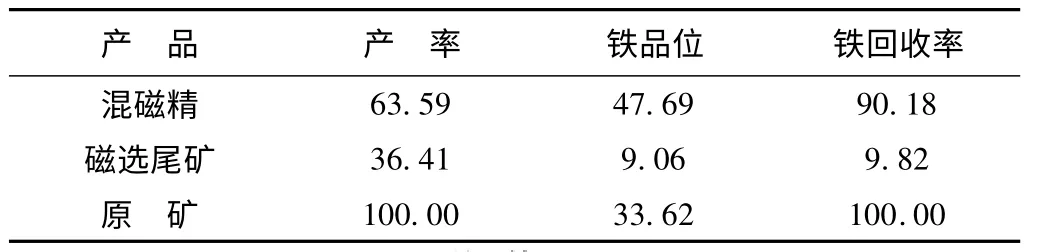

反浮選是磁選鐵精礦提鐵降硅的有效手段,混磁精反浮選條件試驗的礦漿濃度為80%,其試驗流程如圖7 所示。

4.1 再磨細度試驗

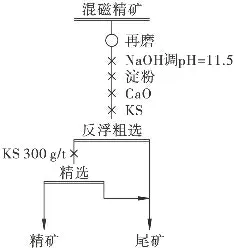

再磨細度試驗的淀粉用量為1 050 g/t、CaO 為1 000 g/t、捕收劑KS 為550 g/t,試驗結果見圖8。

圖6 兩段階段磨礦—階段磁選拋尾試驗流程Fig.6 Twice stages discarding process by magnetic separation

表4 兩段階段磨礦—階段磁選拋尾試驗結果Table 4 Twice stages discarding test results by magnetic separation %

圖7 反浮選條件試驗流程Fig.7 Flowsheet of reverse flotation process

圖8 再磨細度試驗結果Fig.8 Rough flotation test results at different grinding fineness

從圖8 可以看出:隨著再磨細度的提高,精礦品位提高但鐵回收率下降。再磨細度超過-0.038 mm占95%時,微細粒礦物增多,惡化浮選指標,鐵回收率下降明顯。綜合考慮,再磨細度在-0.038 mm 占95%時獲得的反浮選指標最佳。

4.2 淀粉用量試驗

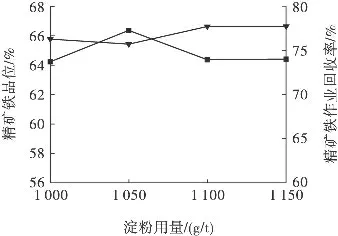

淀粉可在鐵礦物表面形成親水薄膜,是鐵礦反浮選中最常用的抑制劑。在再磨細度為-0.038 mm 占95%、CaO 用量為1 000 g/t、KS 為550 g/t 條件下,進行不同淀粉用量試驗,結果見圖9。

圖9 淀粉用量試驗結果Fig.9 Rough flotation test results on dosage of starch

從圖9 可以看出,隨著淀粉用量的提高,精礦的鐵品位變化不大、鐵回收率緩慢升高后趨于平穩。綜合考慮,確定反浮選淀粉適宜用量為1 050 g/t。

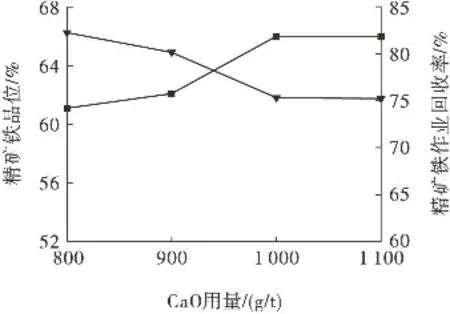

4.3 CaO 用量試驗

在浮選溶液中CaO 電離產生的Ca2+能夠對石英表面產生離子活化作用,石英表面得以吸附捕收劑的離子而實現浮選,CaO 是鐵礦石反浮選中重要的石英活化劑。在再磨細度為-0.038 mm 占95%、淀粉用量為1 050 g/t、KS 為550 g/t 條件下,進行不同CaO用量條件試驗,結果見圖10。

圖10 CaO 用量試驗結果Fig.10 Rough flotation test results on dosage of CaO

從圖10 可以看出,隨著CaO 用量的提高,精礦鐵品位顯著上升后趨于平穩,回收率逐漸下降。綜合考慮,CaO 用量選取1 000 g/t。

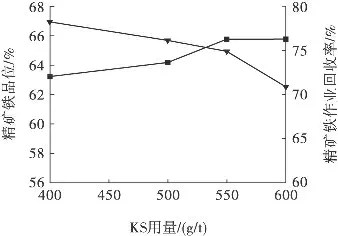

4.4 KS 用量試驗

在再磨細度為-0.038 mm 占95%、CaO 用量為1 000 g/t、淀粉為1 050 g/t 條件下,進行粗選KS 用量試驗,結果見圖11。

圖11 KS 用量試驗結果Fig.11 Rough flotation test results on dosage of KS

從圖11 可以看出:隨著KS 用量的增加,精礦鐵品位逐漸升高但升高幅度逐漸變小,鐵回收率逐漸降低。當反浮粗選捕收劑KS 用量為550 g/t 時,可以獲得鐵品位為65.76%、回收率為74.81%的浮選精礦。綜合考慮,確定反浮粗選KS 用量為550 g/t。

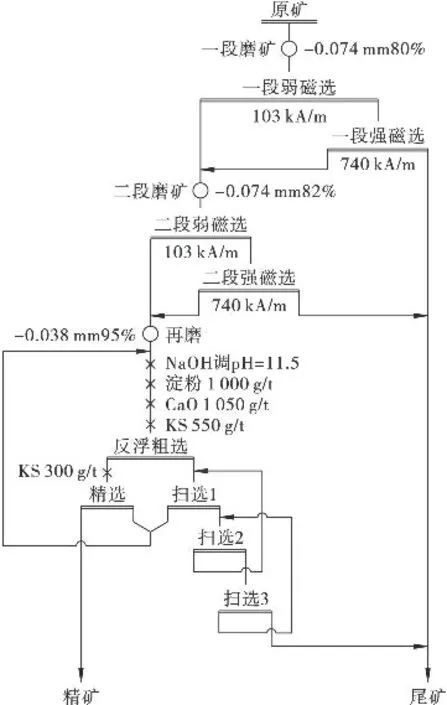

5 閉路試驗

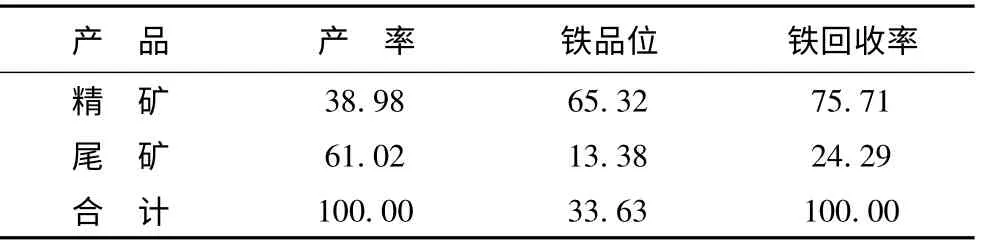

在條件試驗和開路試驗基礎上進行全流程閉路試驗,試驗流程見圖12,試驗結果見表5 。

圖12 東鞍山鐵礦石試驗全流程Fig.12 Whole test process on iron ore of Donganshan

表5 全流程試驗結果Table 5 Test results on the whole process %

表5 表明,采用兩段階段磨礦、階段磁選—再磨—反浮選試驗流程處理東鞍山鐵礦石,可獲得鐵品位為65.32%、回收率為75.71%的鐵精礦,尾礦鐵品位為13.38%。與現場原工藝流程相比,精礦鐵品位提高了0.58 個百分點、回收率提高了10.43 個百分點,且該工藝流程簡單,易于實現工業改造。

6 結 論

(1)東鞍山鐵礦石鐵品位為33.28%,屬典型的氧化型礦石,脈石礦物主要為石英,有害元素硫、磷含量較低。礦石中鐵主要以赤褐鐵礦形式存在,分布率為86.47%,其次為磁性鐵,分布率為8.79%。

(2)采用兩段階段磨礦、階段磁選—再磨—反浮選試驗流程處理東鞍山鐵礦石,可獲得鐵品位為65.32%、回收率為75.71%的鐵精礦,尾礦鐵品位為13.38%。與現場原工藝流程相比,精礦鐵品位提高了0.58 個百分點、回收率提高了10.43 個百分點,且該工藝流程簡單,易于實現工業改造。該試驗結果對提高東鞍山貧赤鐵礦選別指標有重要的指導意義,并可為國內其他貧赤鐵礦開發利用提供參考。

[1] 孫炳泉.近年我國復雜難選鐵礦石選礦技術進展[J]. 金屬礦山,2006(3):12-13.

Sun Bingquan.Progress in China's beneficiation technology for complex refractory iron ore[J].Metal Mine,2006(3):12-13.

[2] 陳 雯.貧細雜難選鐵礦石選礦技術進展[J]. 金屬礦山,2010(5):55-59.

Chen Wen. Technological progress in processing low-grade finegrained complicated refractory iron ores[J].Metal Mine,2010(5):55-59.

[3] 韓躍新,袁致濤,李艷軍,等. 我國金屬礦山選礦技術進展及發展方向[J].金屬礦山,2006(1):34-40.

Han Yuexin,Yuan Zhitao,Li Yanjun,et al.Advances in mineral processing technology of China'metallic mine and its development orientation[J].Metal Mine,2006(1):34-40.

[4] 袁致濤,韓躍新,李艷軍,等. 鐵礦選礦技術進展及發展方向[J].有色礦冶,2006(5):10-13.

Yuan Zhitao,Han Yuexin,Li Yanjun,et al.Development orientation of China's refractory ore resource utilization[J].Non-Ferrous Mining and Metallurgy,2006(5):10-13.

[5] 魯榮林.東鞍山鐵礦礦石工藝礦物學研究[J]. 金屬礦山,2004(9):40-41.

Lu Ronglin. Study on characteristics of technological mineralogy of Donganshan Iron Mine's ore[J].Metal Mine,2004(9):40-41.

[6] 楊永革,張 明,薛 敏.東鞍山貧赤鐵礦石選礦技術研究[J].金屬礦山,2009(3):46-49.

Yang Yongge,Zhang Ming,Xue Min. Research on the beneficiation technology for Donganshan red iron ores[J].Metal Mine,2009(3):46-49.

[7] 陳占金,李維兵,孫勝義,等. 鞍山地區難選鐵礦石選礦技術研究[J].金屬礦山,2007(1):30-34.

Chen Zhanjin,Li Weibing,Sun Shengyi,et al.Research on technology for refractory iron ores in Anshan region[J]. Metal Mine,2007(1):30-34.

[8] 張兆元,呂振福,印萬忠,等. 東鞍山鐵礦石中菱鐵礦對反浮選的影響[J].金屬礦山,2008(10):53-55.

Zhang Zhaoyuan,Lu Zhenfu,Yin Wanzhong,et al. Influence of the siderite in Donganshan iron ore on reverse flotation[J].Metal Mine,2008(10):53-55.

[9] 印萬忠,馬英強,劉明寶,等. 東鞍山高碳酸鐵礦石磁選精礦分步浮選工業試驗[J].金屬礦山,2011(8):64-67.

Yin Wanzhong,Ma Yingqiang,Liu Mingbao,et al.Industrial tests on step-flotation of iron ore containing high ferric carbonate in Donganshan[J].Metal Mine,2011(8):64-67.

[10] 邵安林,東鞍山高碳酸鹽鐵礦石磁選精礦浮選工藝研究[J].金屬礦山,2011(10):79-82.

Shao Anlin. Research on flotation processing of concentrate from magnetic separation of Donganshan high carbonates-contained iron ores[J].Metal Mine,2011(10):79-82.