一體化帶壓作業機高速舉升技術研究

王大彪 王 洋 于春霞

(中國石油吉林油田分公司扶余綜合服務公司 吉林松原 138000)

在高壓油水井修井方面,帶壓作業設備有安全性高、安裝方便、低能環保、易于推廣等特點,具有較大優勢。近年來,帶壓作業技術在國內各油田的應用越來越廣泛,吉林油田已經大面積應用帶壓作業修井,需要在技術和管理方面全面提升,確保油水井的正常生產。

在帶壓作業工藝設計優化評價和工況智能診斷方面,還有一些亟待解決的問題:一是工藝設計還停留在經驗水平,地面設備和井下管、工具的配置沒有實現系統優化設計;二是工況診斷準確率不高,不能為生產提供準確指導;三是不具備能耗與效率的分析與計算功能,無法評價帶壓作業系統配置的能耗水平,致使部分井投產后系統效率較低。

1 研究的技術背景

油水井帶壓作業技術是在井口有壓力的情況下進行各種施工作業,解決了高壓水井、自噴油井、新射孔和壓裂井的作業難題,提高注水時效和水井利用率,因避免壓井對地層產生的傷害而提高油井的產能。據統計,吉林油田每年約有1300井次帶壓作業需求。

目前,國際上正在廣泛推廣和應用帶壓作業技術。近年來,國內各油田紛紛開始開展此項工作研究,先后經歷了調研、合作開發試驗、自主研發三個階段,主要開展并完成了密封防噴技術、加載控制技術、液壓控制技術以及其他配套技術等關鍵技術研究,已研制成功并投入使用了具有自主知識產權的相關設備,一些現場帶壓作業的操作規程、技術標準也相繼出臺。

隨著油田開發工作的不斷深入和工程作業技術的日漸成熟,帶壓作業將會有著廣闊的應用前景。

2 油田帶壓設備的現狀

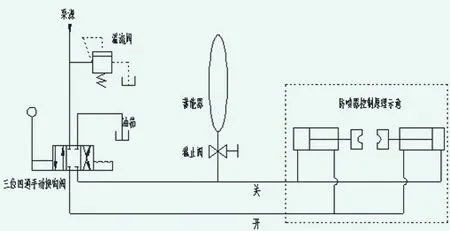

原系統蓄能器不參加工作,防噴器開關靠泵直接供給(圖1),因無法實現防噴器的快速開關,所以不符合井控要求。發動機發生故障時,蓄能器因一直處于關閉狀態而無可操作性,緊急情況下需要人工打開蓄能器下閥門,才能關閉該蓄能器所對應的防噴器,其及時性和可靠性無法保證。

圖1 老式帶壓作業設備蓄能器聯接原理圖

另外,龍門油缸進回油管線通徑小(20mm),無差動設計、無負壓補油系統、無任意位置停止自鎖裝置,因而無法滿足強拔和快速運動的需要,導致停止響應時間偏長、定位誤差大。

3 帶壓作業舉升系統的建立

帶壓作業龍門舉升系統工況研究的重點是:在井下壓力較大時起管過了平衡點、下管柱時沒有達到平衡點時龍門舉升缸和卡瓦、半封的配合。這時,安全性和速度是一對矛盾,市場經濟講究的是經濟效益,但是安全是第一位的。在此系統上加大油路流量以提高速度,并且加入舉升差速系統使龍門舉升缸的舉升速度提高到原來的兩倍以上,所以改造后的龍門舉升系統更加快速、安全可靠。

3.1 液壓油流量的控制

對帶壓作業速度影響最大的因素是油缸的運動速度,而流進油缸的液壓油流量又決定了油缸的運動速度。

油缸有普通聯接、差動聯接和差動自吸聯接3種形式。其中,差動聯接方式上行速度較普通聯接明顯增加,也是應用較多的聯接形式。而差動自吸聯接就是在差動聯接的基礎上增加了一個自吸管線,此管線直接接油箱。差動自吸聯接的最大優點是充分利用了帶壓作業的負載特性,通過下腔的自吸來解決油泵排量的限制,不僅解決了速度的瓶頸問題,而且還有效防止因下腔真空導致的上橫梁下沖的問題。

在系統改造過程中,選擇用兩組電液動換向閥配合補油回路(圖2),實現了小負荷快速上升、大負荷慢速上升及快速下降等3種操作模式。由于補油系統的設置,解決了由于井下壓力而造成的上橫梁下沖的問題。

圖2 兩組電液動換向閥構成的差動系統

3.2 帶壓系統改進方案

帶壓系統改進方案依據的原理是:防噴器在整個過程中是間隙工作狀態(比如在起管時,防噴器處于關閉狀態,無需供油),無需液壓油時,泵就會給蓄能器供油,當防噴器需要開關時,泵和蓄能器能夠同時向防噴器供油,因而可以實現快速開關防噴器的目的(圖3)。

圖3 帶壓系統改進原理圖

將蓄能器串聯整合后由系統統一使用,關閉防噴器時由泵和蓄能器同時供油,既可實現快速關井,又可以長時間保壓蓄能以備急需。主要改進工作如下:更換原多路閥為特制保壓多路閥,更換原溢流閥為防爆電磁溢流閥,增加恒定減壓閥,增加防爆壓力控制器及配套的繼電器和防爆控制箱等(圖4)。改進后的系統既節約能量,又符合井控原則。

圖4 液壓系統操作九聯閥

防噴器的控制壓力一般推薦在8.4~10.5MPa,蓄能器儲備壓力在19~21MPa(泵排量較小時也可以設定在16~19MPa),可通過調節壓力繼電器來實現。當壓力達到設定的上限時,壓力繼電器發出訊號,使電磁溢流閥卸荷、泵卸載。當系統壓力(蓄能器壓力)小于設定的壓力下限時,電磁液流閥關閉,泵就會開始工作、向蓄能器供油。減壓閥的目的就是把蓄能器輸出壓力減到防噴器的合適的工作壓力(8.4~10.5MPa),工作壓力可以人工設定,輸出排量不受影響。如果蓄能器的總容量達到240L、壓力在19MPa時,可以在柴油機失去動力的情況下,對10組防噴器分別開關一次。無需再去開關截止閥。該系統蓄能器的保壓效果很好,不會因為柴油機不工作而泄壓。

3.3 泵油路出口結構改造

更換現有進回油管路(加大到32mm),設置位置鎖定機構,增加差動集成閥板、三位四通防爆電液動換向閥、兩位四通電液動換向閥、增加負壓補油裝置,增加防爆電器控制箱和防爆換向手控開關。

對系統實施上述措施后,舉升速度提高一倍,防噴器開關速度提高一倍,蓄能器可自動補壓,提高了系統的安全性能。上述改進均可在原設備上方便地實現:所需電能可以使用自車上的24V直流電;新增加的元器件按位置安裝,不會改變原車結構;司鉆的操作習慣也維持不變。改進后的液壓系統性能有了較大提升:蓄能器始終處于保壓狀態,防噴器開關速度提高1倍以上,無需加油門就可以在3~4s內開或關防噴器一次;泵處于經濟工作狀態,高壓卸載低壓補油自動實現等。

4 結論

通過現場試驗修正參數尾項,建立起了帶壓作業正常運行載荷的理論。將其移植到測試診斷軟件系統進行計算,結合常規診斷方法和現場修井驗證,實現了對扶余綜合服務中心帶壓作業工作效率的新突破。現場應用取得了較好的效果,不僅提高了工作效率,而且還解決了原車的安全隱患,是一套適合扶余綜合服務中心帶壓作業工況的新技術,還可以實現帶壓作業的系統效率評價。

[1]雄繼忠,李開連,延曉鶴,李東升.不壓井帶壓作業裝置的引進與改進[J].石油化工應用,2009,28(1):10-12.

[2]楊永超,權培豐,崔大慶,譚國華.ZY-1型帶壓作業裝置的研究與應用[J].石油礦廠機械,2000,29(3):22-23.

[3]蔡彬,彭勇,閆文輝,王進全,黃悅華,欒蘇.不壓井修井作業裝備發展現狀分析[J].鉆采工藝,2008,31(6):106-109.