南約洛坦氣田井口節流閥運行故障分析

劉東明,王瑞蓮

中國石油西南油氣田公司重慶氣礦,重慶400021

南約洛坦氣田井口節流閥運行故障分析

劉東明,王瑞蓮

中國石油西南油氣田公司重慶氣礦,重慶400021

南約洛坦氣田試運投產初期,由于早期預測的井口氣質組分參數與開產后的實際測試參數存在較大差距,很大程度上影響了下游設備、閥門的材質設計優選。試運投產過程中,單井井口節流閥頻繁發生故障,給氣井穩定生產帶來較大影響。結合氣田當前生產條件,對井口節流閥故障類型進行分類,總結了目前井口閥門的腐蝕現狀及特點,并對引起井口裝置腐蝕的環境因素進行分析,提出了具體防護措施,為單井井口裝置下一步生產運行管理提供依據。

酸性氣田;井口裝置;節流閥;腐蝕因素;故障分析;防護措施

在天然氣開采過程中,井口節流閥是節流、壓井的關鍵設備,它對限制和調節氣井產量、保護井下系統起著非常重要的作用[1]。土庫曼斯坦南約洛坦氣田試運投產初期,一些井口節流閥因故障而失效的情況相繼發生,嚴重影響和制約了氣田開發。因而很有必要對井口節流閥生產適應性進行分析,并提出應對措施,為該區塊氣田開發或是下步生產運行提供指導。

1 氣田概況

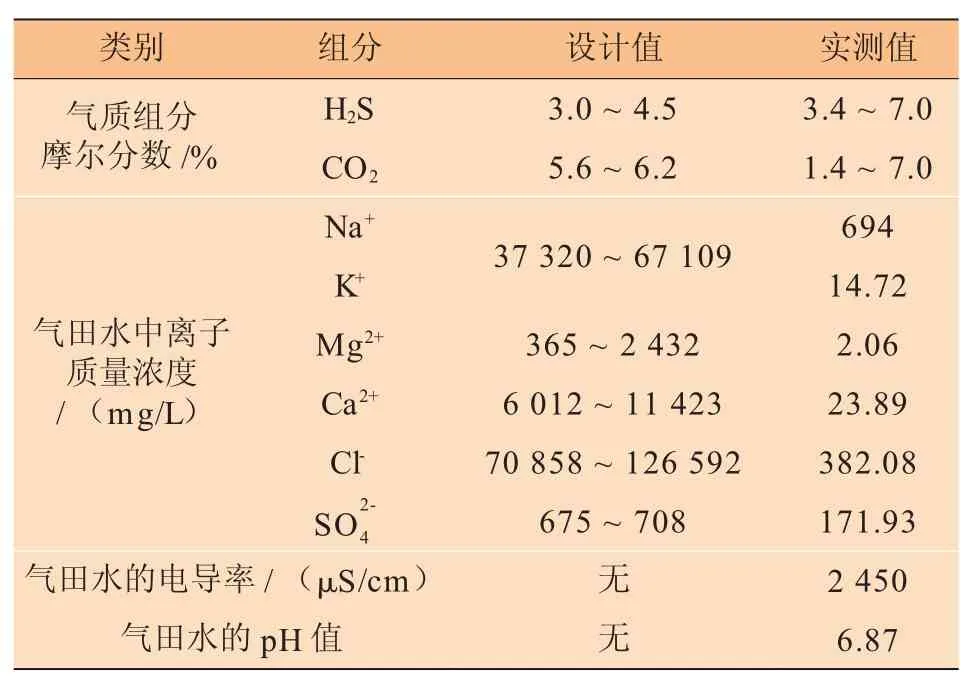

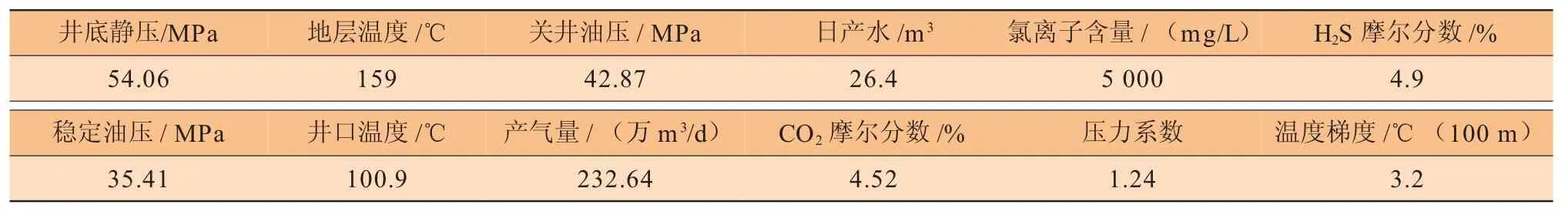

土庫曼斯坦南約洛坦氣田是目前世界上最大的整裝凝析氣田之一,產品氣總體規模可達600億m3/a,中石油川慶鉆探公司承擔了其中100億m3/a規模的地面建設工程。該氣田具有“高溫、高壓、高產、高含硫、高含二氧化碳以及高含氯離子”的“六高”特點,在氣田試運投產初期,因甲方(土庫曼斯坦康采恩公司)提供的井口氣質組分參數與開產后的實際測量值存在較大差距(見表1),直接影響了下游工藝、設備、閥門以及管件材質的設計優選,加上井口高溫以及復雜的腐蝕環境,給井口裝置的生產運行帶來了較大困難。

表1 南約洛坦氣田單井物性參數統計

2 節流閥運行情況

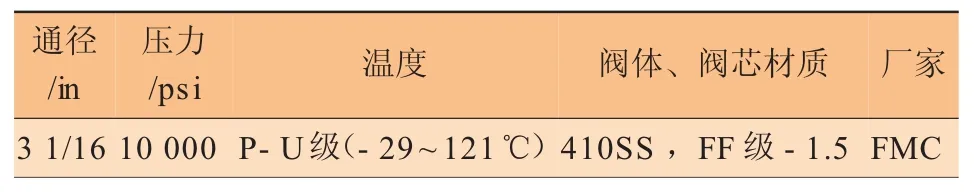

目前,南約洛坦項目部采氣廠下屬的兩個預處理廠,共計管轄氣田16口生產井。單井原料氣經采氣井口節流、降壓后進入預處理廠,在預處理廠完成二級分離(油、氣、水分離)、冷卻、計量后進入下游凈化廠實施脫水、脫硫及脫氫等處理。當前預處理廠單井采氣井口1#、4#閥及油管掛材質為HH級,其他均為FF級的組合井口,壓力等級70 MPa,溫度等級P-U級(-29~121℃)。單井采氣井口兩翼除201井左翼采用節流油嘴外,其余均采用節流閥(FF級)控制,共計31只。

2.1 節流閥工作原理及材質

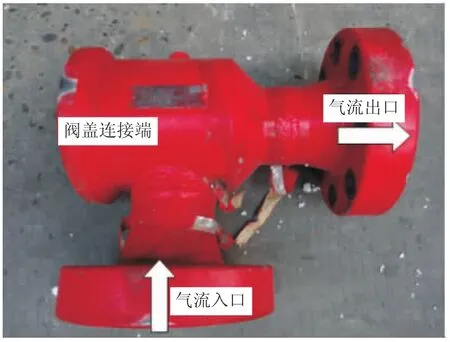

工作原理:節流閥閥座內套固定,閥套蓋住內套,氣流從閥門旁翼進入(見圖1),通過閥座內套孔洞,從閥門底部沖出。調節氣量時通過手輪帶動閥桿上下移動,對閥座孔作開啟和關閉操作,從而調節井口產量。閥門參數、內部相關構件及材質見表2、表3。

南約洛坦氣田采氣井口節流閥通過的介質為含H2S、CO2的濕原料氣,其中H2S摩爾分數為4.9%,CO2摩爾分數為4.52%,根據關井油壓計算,H2S和CO2的分壓分別為2.1、1.94 MPa;根據穩定油壓計算,H2S和CO2的分壓分別約為1.74、1.6 MPa。

圖1 節流閥基本結構

圖2 節流閥內部構件

表2 節流閥相關參數

表3 節流閥內部主要部件材料

2.2 節流閥故障統計

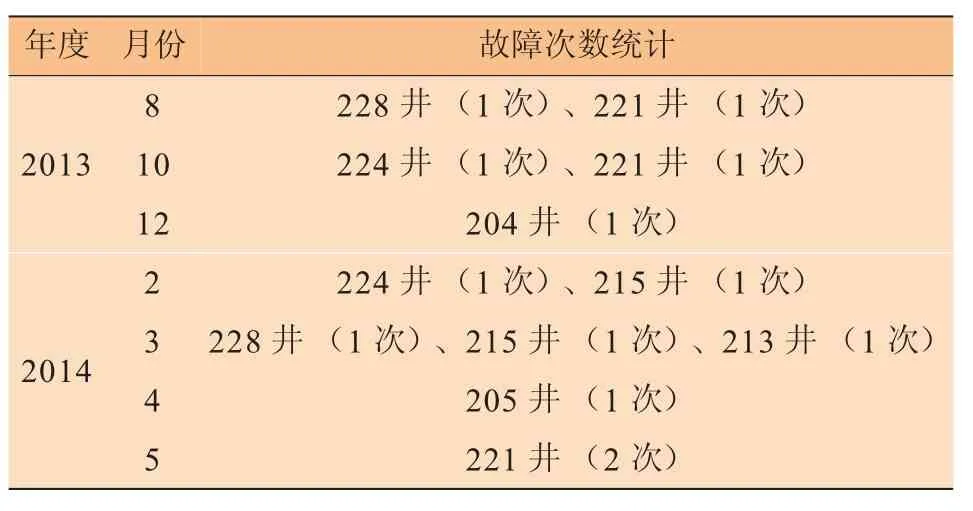

井口節流閥作為采氣井口控制和調節流體流量的唯一裝置,自2013年8月份投運以來,頻繁出現故障。截至2014年5月底,生產中累計故障損壞13只(涉及7座單井站),生產故障率達到41.9%,給單井安全生產帶來極大隱患。南約洛坦221井工況及采氣廠井口節流閥故障統計見表4、表5。

表4 南約洛坦221井工況

表5 南約洛坦采氣廠井口節流閥故障統計

3 節流閥故障分析與腐蝕原因探討

3.1 腐蝕現狀及特點[2]

為了解井口節流閥在復雜環境下的運行狀況,項目部采氣廠配合鉆井部利用生產間隙對部分高產井、生產異常井的井口閥門實施生產檢測,打開井口兩翼節流閥檢查故障情況。截至2014年5月底,已完成絕大多數單井的檢查,涉及相關故障問題的統計見表6。

表6 節流閥拆卸檢查發現問題統計

現場拆卸檢測發現,單井井口節流閥故障部位及腐蝕情況存在以下特點:其一,井口節流閥發生故障位置主要集中在閥套、閥座內套以及閥桿等部位;其二,井口節流閥拆卸打開后,閥體內部普遍存在腐蝕現象,腐蝕形式以點腐蝕、坑點腐蝕以及潰瘍狀腐蝕為主;其三,高溫、高產井井口節流閥故障幾率及腐蝕程度較其他井要嚴重;其四,節流閥內壁入口端比出口端的腐蝕程度更加嚴重;其五,節流閥入口端腐蝕分布情況較均勻,各方向均勻分布點、坑狀腐蝕,而出口端腐蝕部位主要集中在底部5~7點鐘方位,其余方向腐蝕情況相對較輕。

3.2 故障分析

經現場拆卸檢測發現,井口節流閥故障主要包括:閥套損壞、閥座內套損壞以及閥桿刺斷等三類。

(1)閥套損壞。閥套損壞現場往往表現為氣井氣量異常增大,脫落的閥套零部件沖入下游,對緩蝕劑噴嘴、測溫測壓套等設備造成損傷。目前現場出現該類故障的閥門計5只,分別為228右翼、221左翼(2只),221右翼、215右翼針閥。

228井作為氣田首氣投運生產的一口井,于2013年8月21-23日試生產,初期僅開右翼單翼生產。9月17日對井口右翼節流閥拆卸后發現,節流閥閥套軸向裂紋,未開裂長度76.20 mm,開裂長度76.40 mm;節流閥內壁存在坑點腐蝕,入口端內壁和閥蓋連接端腐蝕情況輕微,出口端內壁腐蝕情況較嚴重,少數腐蝕坑深度較大。

228井節流閥閥體內部腐蝕坑在底部5~7點鐘方向的軸向附近分布最集中,最大腐蝕坑出現在約5點鐘方向靠近出口端面處。焊縫附近內壁也發生坑點腐蝕,該部位受到閥座的保護,未受到氣流的沖刷,腐蝕坑的產生主要與電化學腐蝕有關。

(2)閥座內套損壞。閥座內套損壞現場通常也表現為氣井產量異常增加,脫落的內套部件沖入下游流程,對緩蝕劑噴嘴、測溫套、腐蝕探針等造成一定損傷。目前現場出現該類故障的閥門共計3只,分別為228井右翼、215井左翼以及213井右翼針閥。

2014年3月31日,213井生產過程中產量突變,由160萬m3/d迅速上漲至400萬m3/d,井口右翼油壓從33.0 MPa下降至15.0 MPa。當日對氣井實施停產檢查,現場拆卸井口右翼節流閥發現節流閥閥座內套出現2個斷口,閥套內壁也不均勻地分布小凹坑,外壁局部存在少量點蝕坑;此外,閥門拆卸后在閥體通道內部還發現兩塊碎石。

(3)閥桿刺斷。閥桿刺斷通常很難從值班監控數據中被發現,氣井的生產狀態(產量或壓力)也無明顯變化,只有在現場開、關井或是調節產量過程中才能初步判斷。南約洛坦氣田目前現場出現該類故障的閥門共計2只,分別為215井右翼和221井左翼針閥。

根據檢修計劃安排,采氣廠于2014年5月2日對221井井口裝置左右翼節流閥(FF級)進行拆卸檢查。檢查發現,閥體上、下游均有明顯腐蝕現象,全開、關節流閥手輪,閥套未發生動作,拆卸后發現閥桿完全被氣流刺斷,斷面明顯有氣流沖擊形成的凹面痕跡。現場更換節流閥(鋼級:HH-NL),氣井當日復產。

3.3 腐蝕原因探討

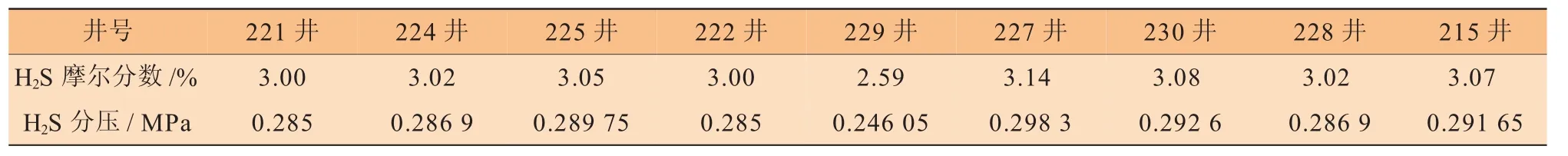

(1)H2S腐蝕。現場硫化氫的分壓統計見表7。從表7可知,南約洛坦氣田單井原料氣組分硫化氫平均分壓約0.284 68 MPa,遠大于0.000 345 MPa臨界值,井口設備受H2S腐蝕影響明顯。221井右翼節流閥故障推測受硫化物應力腐蝕影響較大。

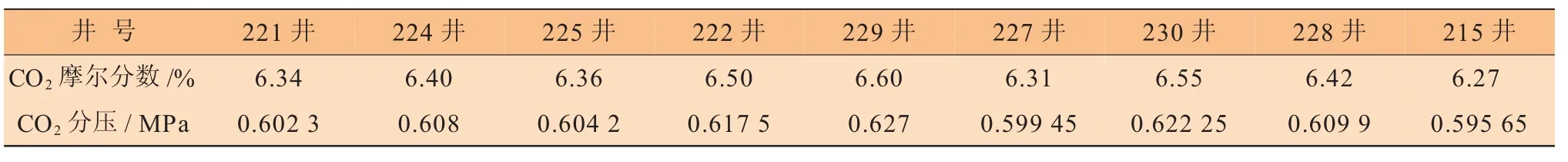

(2)CO2腐蝕[4-6]。現場CO2的分壓統計見表8。從表8可知,南約洛坦氣田單井原料氣組分二氧化碳平均分壓約0.609 58 MPa,大于0.21 MPa臨界值,井口設備受CO2腐蝕作用明顯。

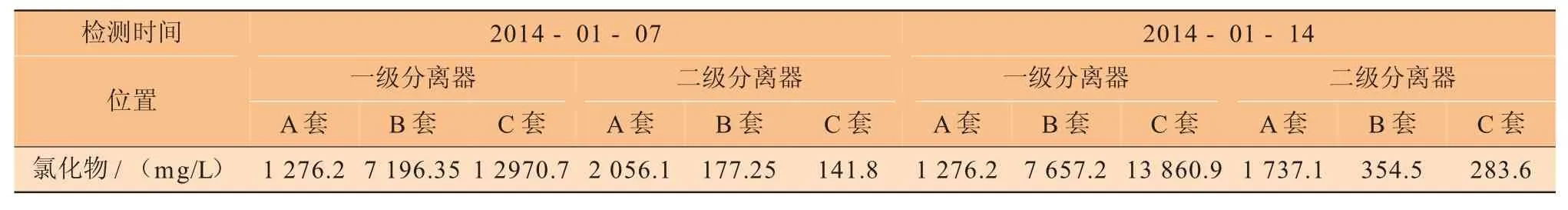

(3)Cl-腐蝕。現場離子含量統計見表9。從2014年1月氣田水樣分析數據可以看出,預處理3廠站內一、二級分離器內氯離子含量為(0.01~1.38)萬mg/L(一級C套分離器內氯離子含量偏高的原因可能與出水井204井原料氣進站位置有關),在較高的井口溫度作用下(單井平均井口溫度115~120℃),Cl-對井口裝置及閥門的腐蝕影響較嚴重。

表7 預處理2廠單井硫化氫分壓統計(檢測時間:2014-02-08)

表8 預處理2廠單井二氧化碳分壓統計(檢測時間:2014-02-08)

表9 預處理廠-3站內一、二級分離器氣田水氯離子含量統計

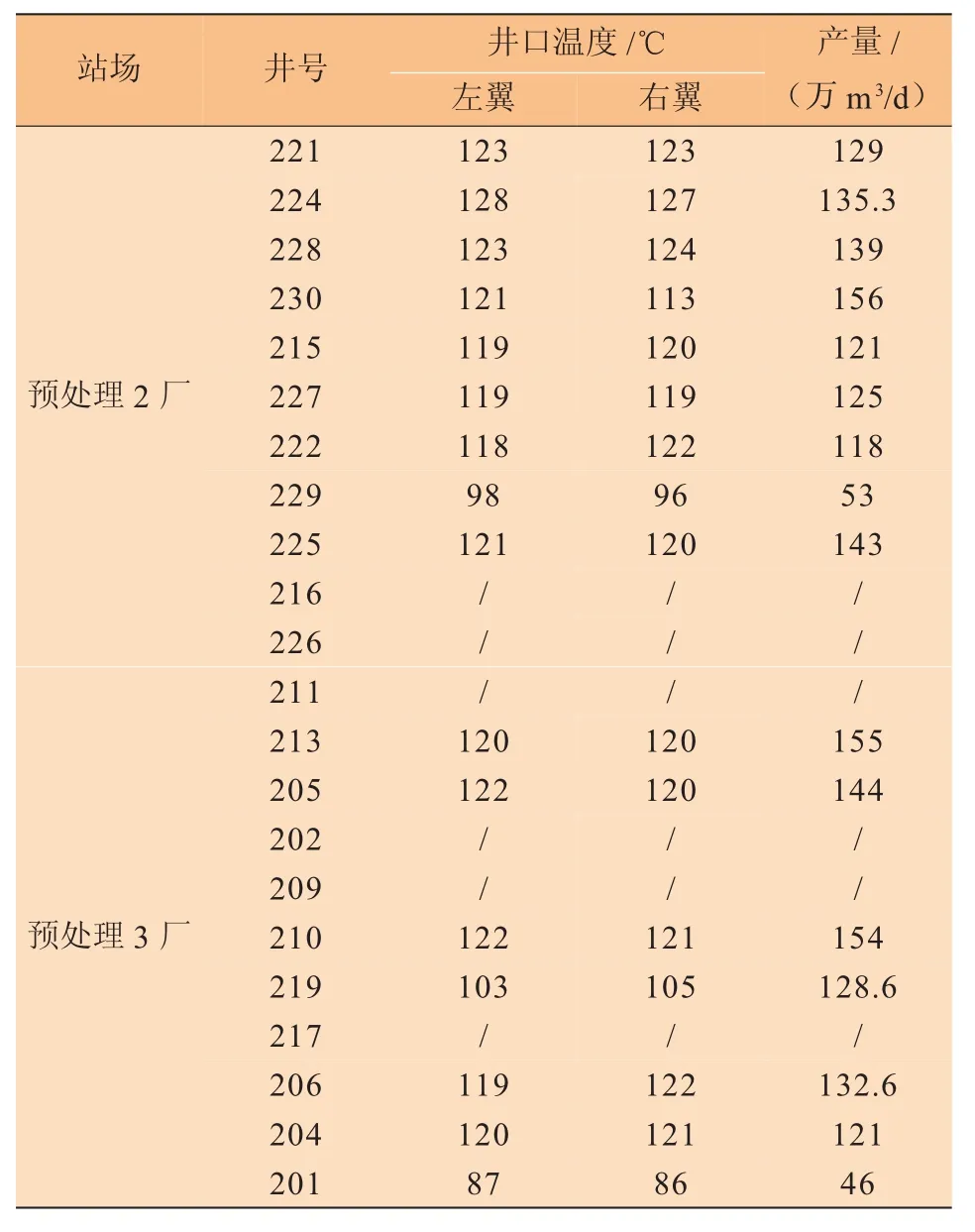

(4)溫度[7-8]的影響。現場井口溫度統計見表10(摘自2014年2月生產報表)。南約洛坦氣田絕大多數單井井口溫度在115~120℃之間,井口溫度高于井口閥門的使用最高溫度,可能致使井口法蘭密封面失效,加速井口閥門內壁的腐蝕速率。

(5)沖蝕作用。221井停產后對井口閥門實施檢查,發現井口采氣樹右翼節流閥閥套發生斷裂,節流閥閥芯被腐蝕流體沖刷破損,表面呈部分不規則凹坑,密封件邊緣也被腐蝕缺損;井口11#閥出口端內壁出現腐蝕坑蝕,法蘭邊緣出現腐蝕缺口;此外,在井口霧化裝置下游的彎管段也發現密集的凹坑,推測為混合流體高速“沖擊”下形成的痕跡。

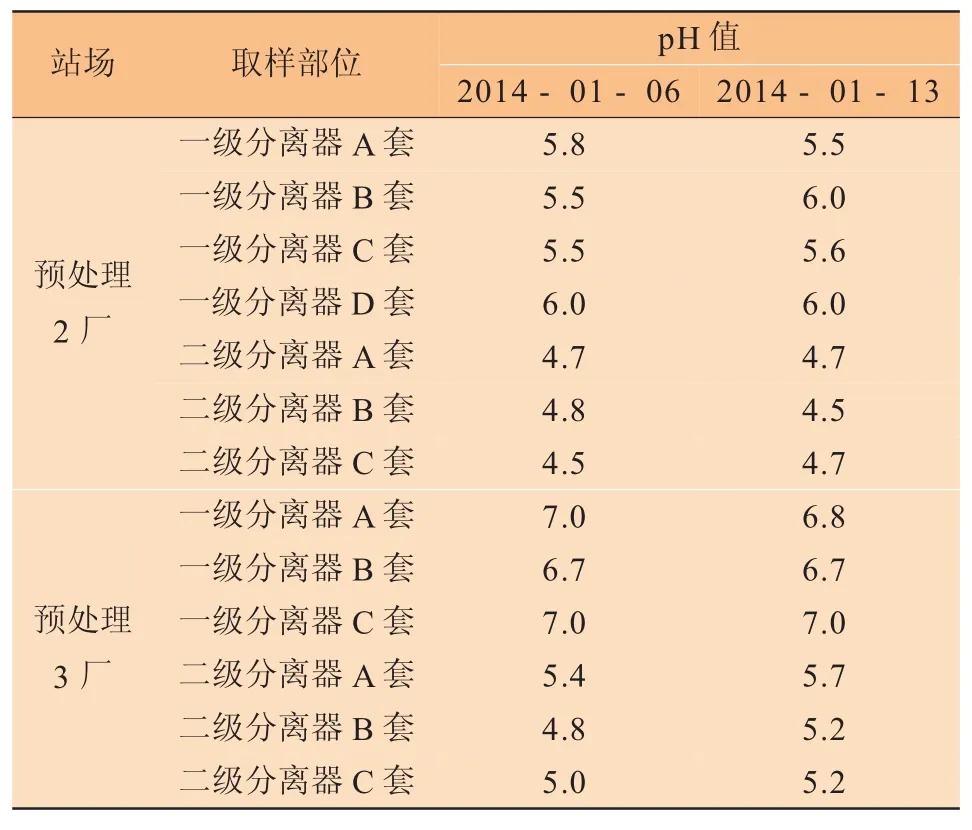

(6)pH值的影響。現場氣田水樣pH值見表11。從表11可以看出,除了預處理3廠一級分離器pH值稍顯中性外,現場多數氣田水樣的pH值在4.5~5.5之間。低pH值的氣田水不但具有一定腐蝕性,而且還會增加硫化物腐蝕破壞敏感性,給站場設備腐蝕破壞帶來較大影響。

表10 南約洛坦氣田單井井口溫度統計

4 防護措施

4.1 選擇合適的材料[9]

表11 南約洛坦采氣廠現場氣田水樣pH值統計數據

保證井口裝置及閥門長期安全運行,合理的選材是首要的一環。合理選材既要考慮到工藝條件及生產過程中可能發生的變化,又要考慮材料的結構、性質以及使用條件的變化,此外,材料造價也是一個不容忽視的問題。南約洛坦氣田單井緩蝕劑注入點設置在井口節流閥下游,緩蝕劑無法對井口裝置及閥門形成有效保護。在目前工藝條件下,只能靠提高井口裝置設備的材料等級滿足生產需要。

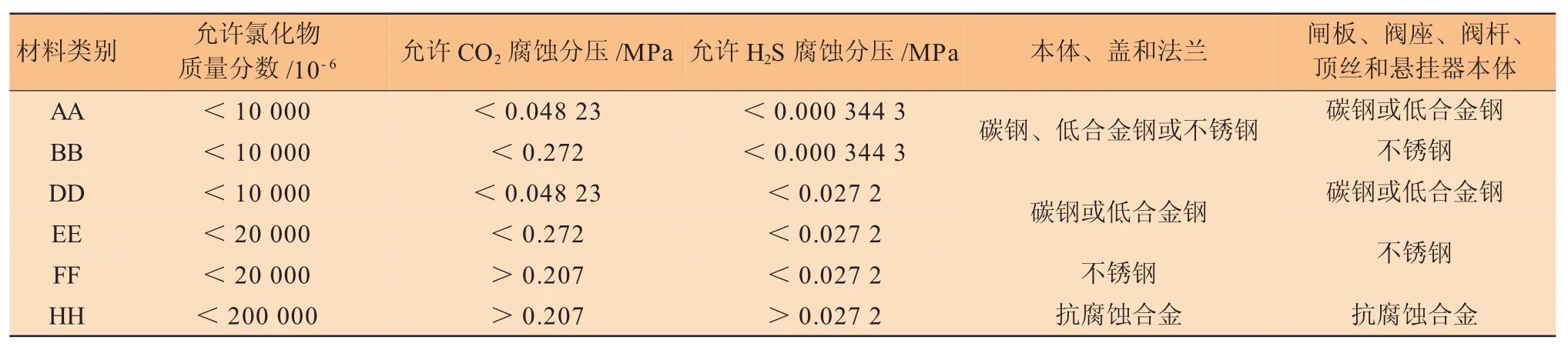

當前單井采氣井口:1#、4#閥及油管掛材質為HH級,其他為FF級的組合井口。天然氣中H2S分壓為1.45~3.01 MPa,CO2分壓為0.61~2.93 MPa,而根據API6A采氣井口選擇標準,采氣井口應全部采用HH級。目前,項目部采氣廠正配合鉆井部,對單井各采氣井口節流閥(FF級)實施更換,見表12。

表12 采油(氣)井口裝置主要零部件材料選擇

4.2 在線監測[10]

酸性氣田單井完井作業前需準確分析氣藏的流體性質,并在此基礎上對井底混合流體進行腐蝕評價,安裝、調試好在線腐蝕監測系統,全面監控裝置設備的腐蝕情況。南約洛坦氣田早期預測的井口氣質組分參數與開產后的實際測量值存在較大差距,導致現場部分裝置設備的材質選擇存在缺陷。因此,現場應擴大監測范圍,井口裝置各關鍵控制閥門都要安裝監測裝置,實現在線實時監測;建立井口裝置、閥門的腐蝕監測數據庫,并對監測數據及時對比分析,根據分析結果制訂相應的腐蝕檢測和評估方案。

4.3 定期檢測[11]

腐蝕在線監測雖然能夠實時、快速地提供大量的腐蝕信息,但是在線監測只能監測固定位置的數據,不能完全確定整個站場所有設備的腐蝕狀況,監測結果具有片面性。因此,還需要定期對站場設備進行整體檢查,才能提供整個系統完整、準確的腐蝕信息。同時定期采用相控超聲波或成像技術,配合漏磁檢測法對井口裝置及閥門進行檢測,實時顯示采集數據,根據檢查結果制訂相應的整改措施。

4.4 腐蝕評估

檢測和防腐工程均是耗資較大的工作,防腐措施是否恰當以及檢測周期的確定是井口裝置及閥門腐蝕評價的主要工作。南約洛坦氣田應根據現場腐蝕監測評價結果,制訂科學的維護措施和檢測周期,保證在節省成本的同時將生產風險降至可接受的范圍內,提供氣田開發的整體安全性和經濟性。

4.5 強化生產操作管理

合理、有效的生產操作不但可以規避生產風險,而且也是確保高含硫氣井安全生產且全面受控的基本要求。南約洛坦氣田井口裝置及閥門選型存在一定缺陷,在目前高溫、高產、高壓以及復雜的腐蝕環境的綜合影響下,單井采氣井口生產運行存在較大安全隱患。因此,在單井FF級井口閥門還未更換為HH級材質前,應盡量減少單井采氣井口的操作次數和時間,同時規范現場生產操作,避免人為因素導致井口閥門故障;另外,現場還需加快井口閥門的更換進度,提高井口閥門的耐蝕以及抗高溫等級,盡可能避免安全事故的發生。

5 結論及建議

(1)南約洛坦氣田試運投產初期,井口節流閥故障及腐蝕現象較普遍,故障部位主要位于閥套、閥座內套以及閥桿處,腐蝕形式以點腐蝕、坑點腐蝕以及潰瘍狀腐蝕為主,可能受電化學腐蝕以及硫化物應力開裂作用影響較大。

(2)井口節流閥內壁入口端腐蝕分布較均勻,而出口端腐蝕部位主要集中在閥門底部,且多數閥門的入口端比出口端腐蝕程度更嚴重。

(3)井口溫度過高可能是誘發井口節流閥腐蝕破壞的一大因素,在FF級井口閥門未更換為HH級材質前,盡量保持單井平穩生產,減少井口裝置及閥門的操作次數和時間,同時盡快完成井口FF級閥門的更換工作,提高井口閥門的耐蝕以及抗高溫等級。

(4)加強對井口裝置及閥門的在線腐蝕監測,定期采用相控超聲波或成像等技術,配合漏磁檢測法對井口裝置及閥門進行檢測,建立設備監測數據庫,做好腐蝕評估工作,準確掌握設備腐蝕信息,及時發現各種故障及缺陷,制訂相應防控措施。

[1]王德玉,劉清友,何霞,等.高壓節流閥的失效與受力分析[J].天然氣工業,2005,25(6):94-96.

[2]李循跡,周建東,何鈞.牙哈采油樹腐蝕檢查分析及對策[J].石油礦場機械,2003,32(1):61-63.

[3]曾順鵬,黎洪珍,劉竟成,等.高含硫氣井井下油管腐蝕與防腐措施分析[J].重慶科技學院學報,2008,10(6):16-20.

[4]劉海濤,孫永濤,馬增華,等.高溫CO2/O2體系中P110鋼的腐蝕與防護研究[J].鉆采工藝,2013,36(1):85-87.

[5]張學元,王鳳平,陳卓元.油氣開發中二氧化碳腐蝕的研究現狀和趨勢[J].油田化學,1997,14(2):190-196.

[6]唐威,王銘,何世明,等.油氣井中二氧化碳腐蝕[J].鉆采工藝,2007,29(5):107-110.

[7]薛麗娜,周小虎,嚴焱廷,等.高溫酸性氣藏油管套管選材探析——以四川盆地元壩氣田為例[J].天然氣工業,2013,33(1):85-89.

[8]孫永濤,付朝陽,楊秀蘭.高溫多元熱流體注采中管材腐蝕分析[J].石油與天然氣化工,2012,41(4):408-410.

[9]張廣東,陳科,張旭,等.川東北高溫高壓含硫氣井井口裝置的優選[J].油氣井測試,2011,20(4):59-62.

[10]馬發明,佘朝毅,郭建華.四川盆地高含硫氣井完整性管理技術與應用——以龍崗氣田為例[J].天然氣工業,2013,33(1):122-127.

[11]胡永碧,谷壇.高含硫氣田腐蝕特征及腐蝕控制技術[J].天然氣工業,2012,32(12):1-5.

Analysis ofWellhead Choke Valve Failure in South Y olotan Gas Reservoir

LIU Dongming,WANG Ruilian

PetroChina Southwest Oil/Gas Field Co.Chongqing Gas Mine,Chonqing 400021,China

During appraisal production of South Yolotan gas reservoir,the choke valve in wellhead failed frequently,which significantly influenced normal production of gas wells.The reason was that because the forecasted gas composition before production was largely different from the real estimated composition during production,and thus the selected downstream facilities and valves could not match the realproduction condition.This article classifies the choke valve failure types based on current production condition,summarizes current corrosion characteristics and status of wellhead valves,analyzes environmental factor impacting on wellhead equipment corrosion,and proposes specific mitigation measures which can provide reference for next operation management of wellhead equipment.

sour gas field;wellhead equipment;choke valve;corrosion factor;fault analysis;protective measure

10.3969/j.issn.1001-2206.2015.06.020

劉東明(1980-),男,湖北宜都人,工程師,2007年畢業于西南石油大學油氣井工程專業,碩士,從事氣田開發以及試修作業相關工作。

2015-06-21