基于PSD的激光跟蹤測量控制系統研究*

劉 斌,陸永華 ,楊 超

(南京航空航天大學機電學院,江蘇南京210016)

0 引 言

激光跟蹤測量系統源于機器人計量學,它是計算機技術、電子技術、精密機械、控制技術相結合的產物[1],是一種新型的無導軌型坐標測量系統[2]。

激光跟蹤測量系統按其跟蹤頭數量和工作原理可以分為三種:單站式球坐標法、雙站式三角法和多站式距離交會法[3]。單站式球坐標法的典型應用是一站式激光跟蹤儀[4],測量一個長度值和兩個角度值,從而計算出點空間坐標值。目前,瑞士Leica 公司最近推出的LTD840 激光跟蹤儀帶有T-Probe 及T-Scan 功能,測量范圍可達40 m,美國API 公司生產的3D/6D激光跟蹤儀精度可達5 ppm[5-6]。雙站式三角法的典型應用是經緯儀系統,利用完全相同的兩臺經緯儀通過對點的方式測量純角度值,英國Surrey 大學采用兩臺空間相對位置經嚴格標定的激光跟蹤儀作為測量基站,由空間角度關系計算了被測點三維坐標[7]。多站式距離交會法的典型應用是全站儀,采用多路激光以不同角度跟蹤測量被測點到測站間的距離,計算空間點信息,日本國家計量研究院建立了四路激光跟蹤干涉測量系統[8-9],2009年清華大學劉永東博士設計了三站激光跟蹤坐標測量系統[10]。

本課題研究的激光跟蹤測量系統結合單站式球坐標和雙站式三角法的優勢,設計一種基于三角法的一站式PSD 激光跟蹤測量系統。通過利用三角法原理設計測量系統本體和測頭部分,系統本體利用步進電機帶動轉鏡使激光光斑移動,測頭部分主要采集數據。本研究應用VC+ +6.0 軟件在上位機開發基于對話框的可執行控制程序,下位機采用兩個STM32 微處理器,其中一個處理采集來的數據并通過射頻模塊無線發送,另外一個微處理器則接收發送的數據并通過串口傳給上位機。由上、下位機共同組成該激光跟蹤測量系統的控制系統。

1 工作原理

三角法測量原理如圖1 所示。

圖1 三角法測量原理示意圖

筆者研究的激光跟蹤測量系統左、右轉鏡之間的距離為固定已知常量L,測量過程中步進電機帶動轉鏡運動,測得左、右轉鏡的轉角分別為α1,α2,β1,β2,經過左右轉鏡的激光束在測頭上交會,該交會點即為靶標點P。通過解三角形可得:

或

式中:α1,α2—測得的水平方向角度值;β1,β2—測得的豎直方向角度值;L—固定的已知常量。

2 工作流程

基于三角法原理設計的激光跟蹤測量系統結構如圖2 所示。該測量系統結構包括系統本體和測頭部分兩個單元。系統本體上主要是步進電機帶動轉鏡運動,以改變激光光斑在空間的坐標位置。測頭部分裝有位置敏感探測器(PSD)以采集激光光斑在PSD 上的位置信息,并內嵌了各種電子模塊對采集的數據進行處理。筆者研究的激光跟蹤控制系統也相應的分為兩個部分,上位機采用工控機IPC、運動控制卡PCI-8134 實現對系統本體上步進電機的運動控制,下位機以嵌入式微處理器STM32 為主控制器,配合運放模塊、A/D 轉換模塊、射頻模塊等電子設備處理PSD 傳感器的數據并無線發射。

圖2 測量控制系統

上位機控制系統主要由控制器、驅動單元、執行單元組成,控制系統流程如圖3 所示。工控機通過PCI總線與運動控制卡PCI-8134 進行通信,通過調用運動控制卡的庫函數來實現對步進電機的運動控制。

圖3 上位機控制流程圖

下位機控制系統主要由信息采集單元、數據處理單元和各電子模塊組成。控制系統流程如圖4 所示。

下位機分為信息的發送方和接收方,均以微處理器STM32 為主控制器。發送方位置敏感檢測器PSD采集激光光斑在PSD 上的重心位置信息,并將采集的模擬信號傳送給PSD 處理板SPB100 進行放大處理,經PSD 處理板輸出的放大的模擬量不能直接傳送給微處理器STM32 處理,必須經過模/數轉換模塊AD7606 將輸出的模擬量轉變成數字量在傳給微處理器,雖然微處理器STM32 本身帶有多個通道的A/D轉換功能,但是受電壓的限制,STM32 的參考電壓是3.3 V,而PSD 處理板的輸出模擬電壓在正負10 V 的范圍,所以PSD 處理板的輸出模擬電壓不能直接送到STM32 處理,同時,陀螺儀MPU6050 通過UART 不斷的向微處理器發送采集的測頭角度信息,最后經過微處理器處理的數據通過SPI 總線傳給頻率為2.4 GHz的射頻模塊NRF24L01 進行發送。接收方射頻模塊NRF24L01 接收發送端發送的數據,并通過SPI 總線將接收的數據傳送給微處理器STM32,微處理器接收到射頻模塊傳送過來的數據便立即通過UART 經UART轉USB 模塊傳送給工控機IPC。

圖4 下位機控制流程圖

3 系統硬件設計

3.1 運動控制模塊

運動控制單元主要是運動控制卡連接步進電機驅動器以驅動步進電機,該控制系統采用的是凌華PCI-8134 系列四軸步進和伺服運動控制卡,它具有32 位PCI 總線,即插即用,輸出脈沖頻率最高可達2.4 MHz,通過調用運動控制卡自帶的動態鏈接庫函數即可實現對步進電機精確可靠的運動控制功能。運動控制卡通過PCI 總線與工控機通信,并向外引出了接線端子,運動控制卡與電機驅動器單軸的連接示意圖如圖5 所示,其他軸的連接與此類似。

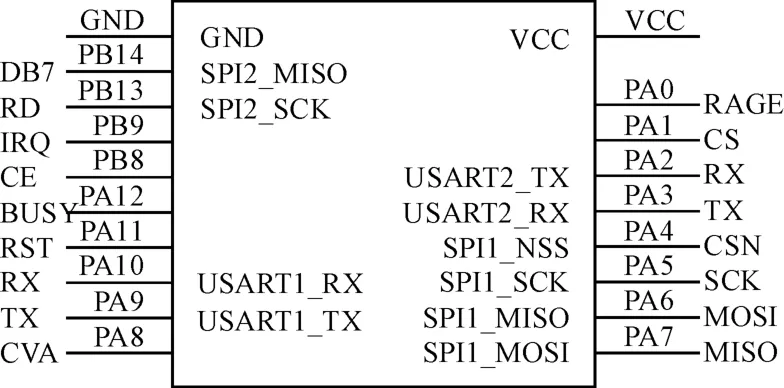

3.2 主控制器模塊

控制系統采用的微處理器為STM32F103C8T6,ARM 32-bit Cortex-M3 CPU 主頻高達72 MHz,片內提供了多個通信接口,包括2 個IIC 接口、3 個USART 接口、2 個SPI 接口、1 個CAN 接口和1 個USB 接口。該處理器最小系統的引腳定義如圖6 所示。圖6 中只給出了要用到的引腳描述。端口PA2、PA3 分別與陀螺儀MPU6050 的RX、TX 連接,用于讀取陀螺儀繞三軸旋轉的角度、角速度和角加速度。PA4、PA5、PA6、PA7是STM32 的SPI1 片內外設接口,分別與無線射頻模塊的SPI 口連接,用于將STM32 處理的數據通過無線方式發送。端口PA0、PA1、PA8、PA11、PA12、PB13、PB14 與模數轉換模塊AD7606 連接,PA0 用于選擇轉換范圍,PA1 提供片選信號,PA8 提供開始轉換信號,PA11 用于復位,PA12 提供是否正處于轉換狀態,PB13 提供時鐘信號,PB14 用于數據傳輸。

圖5 控制器連接示意圖

圖6 STM32 最小系統

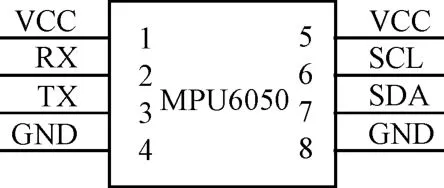

3.3 陀螺儀模塊

陀螺儀安裝在激光跟蹤測量系統本體和測頭部分,其作用是讀出本體和測頭三軸的角度值,通過對比得出測頭和系統本體的相對角度值,用于后續的誤差補償,以提高測量提供的精度。陀螺儀模塊如圖7所示。

圖7 陀螺儀模塊

陀螺儀與MCU 既可以采用串口通訊,也可以利用IIC 接口通訊,這里采用串口通訊方式。MPU6050 不斷的向MCU 發送信息,其輸出的每幀數據分為3 個數據包,分別為角度包、角速度包和角加速度包,3 個數據包通過包頭提供的標識信息進行區分,若包頭數據為0X51 則接收的數據為角度信息,若包頭數據為0X52 則接收的數據為角速度信息,若包頭數據為0X53 則接收的數據為角加速度信息。上位機設置波特率為115 200 bps,每隔10 ms 輸出一幀數據,通過判斷包頭標識得到角度信息,對角度包進行解析得出系統本體和測頭繞三軸旋轉的角度。

3.4 無線通訊模塊

本研究采用無線通訊模塊NRF24L01 如圖8 所示。其工作頻段為2.4 GHz~2.5 GHz,內置數據鏈路層,SPI 口通訊方式,自動應答及自動重發功能,地址及CRC 檢驗功能。該模塊共有兩個,分別用于數據的發送和接收,其通訊接口是一樣的,可通過軟件設置工作模式。無線傳輸的數據為PSD 傳感器采集的位置信息和陀螺儀角度信息,將其打包成一個數據幀,共27 個字節,采用自動應答和自動重發功能,選擇通道0進行數據的發送和接收。

圖8 NRF24L01 模塊

發送數據時,系統將配置寄存器位PRIM_RX 置低,使NRF24L01 工作在發送模式,接收節點地址TX_ADDR 和有效數據TX_PLD 通過SPI 口寫入TX_FIFO,設置CE 位為高,啟動發射。發送完數據后,系統將通道0 設置為接收模式來接收應答信號,若在有效時間內接收到應答信號,則狀態寄存器TX_DS 位置高并將數據從TX_FIFO 清除,若未接收到應答信號,則重新發送數據。當需要接收數據時,系統將配置寄存器位PRIM_RX 置高,使NRF24L01 工作在接收模式,配置EN_RXADDR 寄存器使能接收通道0,配置EN_AA寄存器使能自動應答功能,配置RX_PW_P0 寄存器選擇有效數據寬度為8 位,設置CE 位為高,啟動接收。接收到數據后,系統將數據存儲在RX_FIFO 中,同時RX_DR 位置高,并產生接收中斷,發送確認應答信號,MCU將數據以合適的速率通過SPI 口將數據讀出。

3.5 PSD 模塊

PSD 傳感器及處理電路如圖9 所示。

圖9 PSD 傳感器及處理電路

本研究采用方形二維SiTek 2L20 PSD,位置非線性最大±0.8%,測量精度可達1 μm,當有激光光斑照射到光敏面上時,PSD 會產生光電流,光電流經4 個電極引腳引出,經PSD 處理板處理。PSD 處理板采用SiTek SPC02,該電路包括了電流電壓并放大電路、加減法運算、除法運算等功能,將光電流轉化成只有X、Y獨立的兩路電壓模擬信號輸出。

4 系統軟件設計

上位機軟件是在VC+ +6.0 環境下編寫的程序,主要由運動控制部分、與下位機通訊部分和數據處理顯示部分3 部分組成,上位機圖形用戶界面如圖10所示。

圖10 上位機圖形用戶界面

運動控制部分采用PID 控制算法實現了對步進電機的控制功能,包括初始化設置,絕對運動控制和相對運動控制。初始化設置是開始測量前對測量參數進行選擇,例如測針長度、測量時間間隔等;絕對運動控制通過輸入電機位置對電機進行控制,實現了電機運動位置的粗調;相對運動控制通過設置參數和方向按鈕對電機進行控制,實現了電機運動位置的微調,PSD 激光跟蹤程序主要采用逐次逼近算法,分別讓兩束激光輪流交替向PSD 傳感器坐標原點靠近,并不斷重合在PSD 坐標原點處,實現自動跟蹤功能。與下位機通訊部分實現了接收下位機傳輸的數據信息的功能,下位機通過串口轉USB 接口模塊與工控機IPC 連接,將采集的陀螺儀角度信息和激光光斑在PSD 上的位置信息傳輸給該程序。數據處理顯示部分實現了數據運算處理并顯示的功能,首先該程序測得的激光光斑轉角信息代入坐標計算公式,對陀螺儀角度信息解碼,將接收的PSD 處理器電壓值轉換成位置量,并將這些數據信息在圖形用戶界面上輸出顯示。

下位機軟件部分用Keil 編寫,將程序燒入微控制器實現控制功能。下位機程序主要由陀螺儀MPU6050模塊、模/數轉換AD7606 模塊、無線射頻NRF24L01 模塊、串口通信模塊等子程序組成,下位機控制系統框圖如圖11 所示。

圖11 下位機控制系統框圖

MPU6050 模塊子程序實現串口接收數據包,判別角度數據包并解碼。AD7606 模塊子程序實現MCU通過GPIO 口對AD 轉換進行控制,通過SPI 口接收轉換的數據。NRF24L01 模塊子程序實現通過SPI 通信對射頻模塊的控制和數據的發送接收。串口通信子程序實現USART 協議收發數據。各個模塊子程序通過嵌入式實時操作系統UCOS 進行任務的調度和數據通信,使系統更可靠、穩定。

5 實驗及結果分析

被測對象選用某渦輪轉子葉片,被測對象如圖12 所示。

圖12 被測對象

測量裝置如圖13 所示。

圖13 測量裝置

筆者在測量時將其10 ×10 等分,測得部分數據如表1 所示。

以上數據顯示了該測量系統和三坐標測量機的實驗結果。數據顯示,該測量系統的實驗精度大約在亞毫米級,基本滿足大尺寸坐標測量的要求。影響測量系統精度的主要因素包括激光初始對零位置、傳感器精度、信道存在干擾等因素。在改善測量環境的基礎上,系統精度有較大的提升空間。

表1 實驗數據

6 結束語

通過對激光跟蹤儀、雙站式經緯儀及多站式全站儀等坐標測量系統進行研究,本研究結合單站式球坐標和雙站式三角法的優勢,設計了PSD 激光跟蹤控制系統,光路的瞬間遮擋不會對測量產生影響,避免了采用昂貴的激光干涉系統,測量前只需光斑對零,避免了經緯儀系統相互定位;開發了基于對話框的圖形用戶界面,并加入了嵌入式控制系統,利用嵌入式實時操作系統μC/OS 進行任務調度和同步通信,在實現激光跟蹤測量功能的同時,使控制系統的穩定性和可靠性得到了提高。

通過大量的測量實驗證明,該控制系統可成功應用于激光跟蹤測量。

[1]謝 黧.激光跟蹤測量系統研究[J]. 機械設計與制造,2010(6):263-265.

[2]孫玉璽,陸永華. 雙光斑重疊式PSD 空間點位測量系統研究[J].機電工程,2014,31(2):145-149.

[3]候寶芬.精密激光跟蹤測量技術的研究[D]. 西安:中國科學院西安光學精密機械研究所,2012.

[4]張滋黎,邾繼貴,耿 娜,等.雙經緯儀三維坐標測量系統設計[J].傳感技術學報,2010,21(5):660-664.

[5]張滋黎,邾繼貴,耿 娜,等.一種新型自動激光經緯儀引導跟蹤方法[J].光電工程,2010,37(4):1-7.

[6]張亞娟,裘祖榮,李杏華,等. 激光跟蹤系統“鳥巢”坐標的球面標定法[J].天津大學學報,2014,37(3):235-261.

[7]袁正茂,韓 鋒,李鳴陽,等.基于激光跟蹤儀的大尺寸外形輔助測量裝置研究[J]. 航空精密制造技術,2014,50(1):9-11.

[8]周培松,盧榮勝,周維虎,等.四象限探測器用于激光跟蹤儀目標脫靶量測量[J].光電技術應用,2014,29(1):75-79.

[9]ZHANG Z L,ZHU J G,ZHOU H,et al. The Guidance Methodology of a New Automatic Guided Laser Theodolite System[C]. Proceedings of SPIE-The International Society for Optical Engineering,2008:5-8.

[10]SHIRINZADEH B,TEOH P L,TIAN Y,et al.Laser interferometry-based guidance methodology for high precision positioning of mechanisms and robots[J].Robotics and computer integrated manufacturing,2010,26(1):74-82.