鞍鋼重軌生產軋痕缺陷產生原因及控制措施

韓姝紅 邢尚武

(1.鞍鋼教育培訓中心,遼寧 鞍山114000;2.鞍鋼股份公司大型廠,遼寧 鞍山114000)

0 前言

目前,我國百米重軌生產多采用萬能軋機生產方式,其工藝布置為BD1-BD2-UR-E-UF[1]。軋痕是該工藝在生產中常見的一種表面質量缺陷,在大型廠萬能生產線的重軌生產中,產生的軋痕缺陷多種多樣,有周期的、非周期的,位置固定和位置不固定的,有深有淺,有大有小。有的可以經后部精整工序修磨,修磨后按標準要求深度未超0.5mm的允許入庫交貨,超出公差標準要求的判為廢品。2012年大型廠萬能生產線全年軋痕平均廢品率為2.24%,給廠的經濟效益帶來了極大的損失,也嚴重影響著生產的順行。

針對這一問題,通過對生產實際、檢查信息、孔型系統和軋制工藝的分析,總結了重軌生產中常見的軋痕缺陷產生的原因,并制定了相應的控制解決措施,明顯降低了軋痕缺陷造成的重軌廢品率,提高了產品成材率。

1 軋痕缺陷產生原因

萬能軋制法是利用萬能軋機上下左右四個軋輥,在水平和垂直兩個方向上對重軌同時進行加工,改善了金屬的變形狀態[2]。通過對現場產品上軋痕的分析,軋痕主要分為周期性軋痕與非周期性軋痕。

1.1 周期性軋痕

周期性軋痕在重軌的表面有多處,呈周期性分布,相鄰軋痕的形狀及之間的位置距離基本相同。這種軋痕的產生是由各機組中的孔型中軋輥所引起的,由于各架軋機的軋輥輥徑和軋件在各道次孔型中軋制的延伸率各不相同,故產生軋痕缺陷的周期長度也不相同。在生產過程中由于操作者操作不當或設備事故的影響常有軋制低溫鋼或黑頭鋼現象,軋件溫度低很容易造成孔型被撞壞或硌傷。還有軋輥的材質不好在生產中掉肉,軋輥在生產過程中冷卻不好,過熱,在軋輥表面上粘掛鐵皮這些都會在軋件表面上形成凹坑或凸起,在以后的幾道次軋制中被碾壓而形成軋痕。

1.2 非周期性的軋痕

這種軋痕產生于重軌的表面,有一處或幾處不連貫的,在鋼軌的頭、底、腰部的不同位置,形成的原因:

1)軋輥粘掛鐵皮掉到軋件上形成。

軋件在進孔型時,鋼頭不正,沖擊孔型,被軋輥咬下一塊,粘在孔型上,軋輥轉動一周或幾周后被壓到鋼軌的表面上,經后幾道次的軋制碾壓而形成。

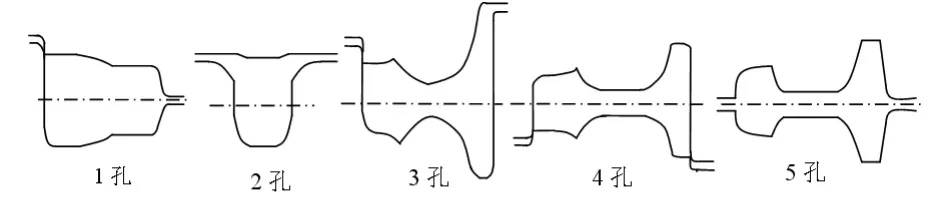

萬能線重軌生產的孔型設計為直軋,見圖1和圖2。

圖1 BD2孔型系統

圖2 萬能孔型系統

重軌在軌形孔軋制時頭寬與底寬的尺寸比例已經形成,采用臥式咬入,重軌軋件的中線不水平,與孔型形成一定角度咬入,如果軋件在咬入時,衛板未起到導向和支撐作用時,在咬入過程中鋼頭不正,會造成對軋輥的點沖擊,從而被軋輥咬下一塊,粘在孔型上。BD2軋機的軌形孔入口沒有衛板,進鋼時鋼頭與孔型不正直,咬入時形成點沖擊,在軋輥上產生粘肉,在后續的軋制中引起軋痕缺陷。這種軋痕主要產生在重軌的下頜和腿內側。如果軋件鋼頭料型有翹頭,那么咬入時無衛板的夾持限制,沖擊上輥,會使咬下來的鐵皮掉落到重軌腰部,再經后幾道次軋制而形成腰部軋痕。在萬能UR軋機入口處,如衛板安裝不合適,間隙過大,軋件沒有衛板導入而直接沖擊軋輥,在咬入時極易在被軋輥啃下一塊,而軋在重軌的腰部形成腰部軋痕。

2)衛板掛臘鐵皮掉到軋件上形成。

衛板受力太大,磨損嚴重,過熱就會掛上一層一層的鐵皮,這些鐵皮層掛到一定程度就會掉下來落到軋件上,往在經后幾道次軋制碾壓形成軋痕。

大型廠萬能生產線中1100機組為孔型軋制,受開口,閉口槽及壓力軋制的影響,衛板受力很大,尤其是2孔,此孔為帽形孔,上輥直徑大于下輥直徑,而形成上壓力軋制,出鋼后鋼頭向下彎曲,鋼頭與下衛板相接觸,使下衛板受力很大,衛板經常掛臘或啃咬傷軋件,在軌頭處形成塊狀軋痕。

3)軋件在軋制過程中的翻鋼、運送造成軋件刮傷,啃傷經軋制碾壓形成軋痕。

三架軋機縱向排列從1150軋機到萬能軋機在軋制過程中要經過兩次橫移工序——1#橫移和2#橫移。在橫移過程中拉鋼小車有尖棱、毛角,地板蓋不平有硬角、尖棱都會刮傷軋件。1150軋機和1100軋機在橫移對正孔型時,工作輥道有溝、有尖棱,翻鋼時翻鋼機爪部有尖棱,這些都會造成軋件被刮傷啃傷,在后幾道次的軋制中被碾壓形成軋痕。

2 改進措施

從上述軋痕缺陷產生原因分析可知,保證對中軋制以及做好設備維護是避免軋痕缺陷產生的主要措施。具體措施如下:

2.1 保證孔型無損。

在生產線上或冷床仔細檢查軋件表面,發現軋痕后,根據軋痕缺陷出現的周期性距離長度來判斷軋痕有可能產生位置,停機檢查孔型,找出軋輥損傷部位,進行修磨處理。

原則上低溫鋼,黑頭鋼不軋。要求軋鋼工在軋過低溫鋼黑頭鋼后必須停機檢查各個孔型,發現孔型損傷,馬上修磨處理,確認無問題,方可組織生產。孔型經過修磨后無效的必須換輥。

2.2 保證對中軋制

操作中在將軋件喂入孔型時將鋼頭對正孔型,防止咬偏。入口導板安裝時要將導板對正孔型并緊固,防止導板松動造成進鋼時咬偏。在入口導板處安裝托輥,調整合適的高矮,以便利于進鋼正直,防止咬偏。在BD2軋機軌形孔入口導板上加裝上蓋來限制軋件自由咬入,導入鋼頭正直咬入孔型。

2.3 附屬設備的維護

安裝衛板是要安裝牢固,衛板工作面與孔型表面高度要合適,保證平直,受力均勻。操作時要嚴格執行壓下規程,保證各道次壓下量分配均衡,采用低速咬入,減少壓力軋制對衛板的沖擊,另外對衛板的使用要有合理的使用周期,按周期使用,發現衛板磨損超過5mm要及時更換。

對各架軋機的的附助設備仔細檢查,看地板蓋子是否平整,翻鋼鉤、輥道、拉鋼小車是否光滑,有無棱角,如發現問題必須經處理后可組織生產。

3 結論

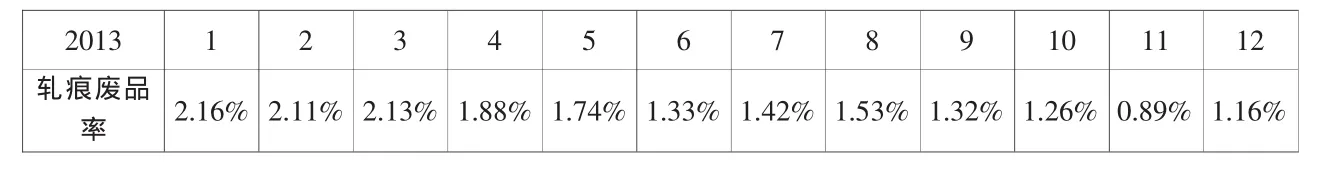

通過對大型廠萬能生產線重軌生產中軋痕缺陷產生的原因進行分析與控制后,重軌產品的軋痕缺陷所造成廢品率明顯下降,大大提高了重軌的成材率。2013年對軋痕缺陷進行全面控制,軋痕缺陷廢品率明顯下降,見表1。

表1 2013年軋痕廢品率

2013年大型廠萬能生產線全年軋痕廢品率平均為1.58%,較2012年的2.24%降低了0.66%,2013年大型廠萬能生產線年產量為687732噸,噸鋼效益500元,降低軋痕廢品率年創效益226.95萬元。

[1]陶功明.攀鋼60kg/m鋼軌軋疤缺陷原因分析及改進措施[J].軋鋼,2009,12(6):63-66.

[2]杜斌,賈照威.短流程重軌生產工藝在鞍鋼大型廠的應用[J].中國冶金,2004,07(7):11-15.