自動換刀裝置用圓柱分度凸輪CAD/CAM技術的研究

劉 江,楊 濤,竇勝林,崔昭霞,程海鷹

(1.內蒙古工業大學,內蒙古 呼和浩特 010051;2.呼和浩特眾環(集團)有限責任公司,內蒙古 呼和浩特 010010)

0 引言

根據《國家中長期科學和技術發展規劃綱要(2006~2020 年)》的有關要求,國家確立了“高檔數控機床與基礎制造裝備”科技重大專項,支持企業、科研院所、大專院校開發數控機床關鍵技術和專用裝備。自動換刀裝置作為數控機床的關鍵部件,也是規劃中所列的重要研究開發對象。

自動換刀裝置是專門為大中型加工中型配套,是實現刀具儲備及自動交換的重要功能部件。在現有自動換刀裝置當中,凸輪式自動換刀裝置以其結構簡單緊湊,故障率較低、維修維護方便等特點在加工中心中應用越來越廣泛[1]。空間凸輪機構是凸輪式自動換擋裝置的核心機構,圓柱分度凸輪其關鍵零件。由于圓柱分度凸輪是不可展曲面,其制造精度和表面粗糙度要求高,設計制造復雜,對此國內外對于圓柱分度凸輪的設計、制造進行了較深入的研究,如徐瑞霞[2]、趙雪松[3]、楊濤[4]等人對圓柱分度凸輪的工作輪廓的獲得方法和建模方法進行了研究;尹明富[5]、竇湘屏[6]、關天富[7]對圓柱分度凸輪設的加工方法、加工設備的選擇等進行了分析,為了適應圓柱分度凸輪的加工,將三軸數控銑床改造成圓柱分度凸輪專業加工設備,生產準備時間較長。以上研究沒有把圓柱分度凸輪的設計和制造作為一個整體進行分析研究,使圓柱分度凸輪的設計與制造脫節;加工采用專用設備,不利于生產活動的組織,也不利于生產效率的提高。

基于上述原因,本文以呼和浩特眾環集團刀庫事業部研制的20 工位自動換刀裝置用圓柱分度凸輪為例,研究基于通用數控機床的圓柱分度凸輪CAD/CAM 的方法。

1 圓柱分度凸輪的設計

1.1 圓柱分度凸輪坐標系的建立

圓柱分度凸輪機構主要由圓柱分度凸輪、從動轉盤和均勻的安裝到轉盤圓周方向的滾子軸承組成。滾子軸承軸線與轉盤軸線平行,凸輪與轉盤兩軸線垂直交錯。工作中,圓柱分度凸輪為主動件做勻速轉動,帶動從動轉盤實現間歇式轉動,凸輪每轉一圈,實現一次換刀。為使換刀過程平穩、無沖擊,自動換刀裝置使用的圓柱分度凸輪的分度器轉角選擇的較大,一般為240°,轉盤分度期的運動規律常選擇改進正弦加速度、改進梯形加速度等。

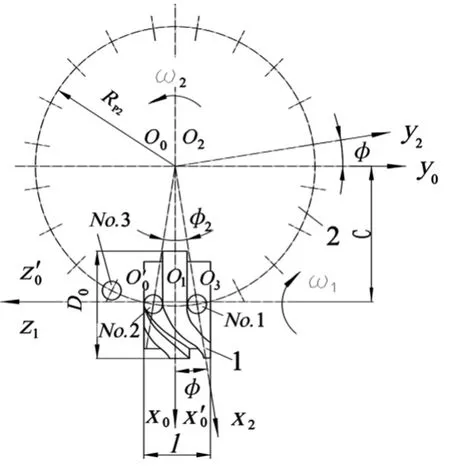

為獲取圓柱分度凸輪工作輪廓的離散坐標值,需利用包絡曲面的共軛原理,建立四套參考坐標系,分別為與機架相連的定坐標系O0x0y0z0,與機架相連的輔助定坐標系O'0x'0y'0z'0,與圓柱分度凸輪相連的動坐標系O1x1y1z1及與轉盤相連的動坐標系O2x2y2z2[8],建立方法見圖1 所示。

圖1 圓柱分度凸輪機構的坐標系Fig.1 The coordinate of cylindrical indexing cam mechanism

1.2 圓柱分度凸輪輪廓方程

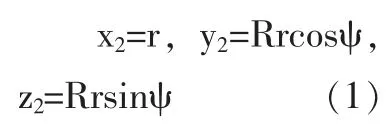

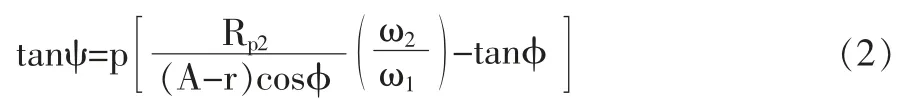

圓柱分度凸輪工作輪廓是空間不可展曲面,很難用二維圖繪制,依據圖1 建立的坐標系,得出轉盤滾子圓柱面在動坐標系O2x2y2z2中的方程式為:

凸輪與滾子的共軛接觸方程式為:

凸輪工作輪廓在動坐標系O1x1y1z1中的方程式為:

圓柱分度凸輪工作輪廓三維坐標是這三組非線性方程的聯立求解,既得出圓柱分度凸輪工作輪廓在動坐標系中的三維坐標值。

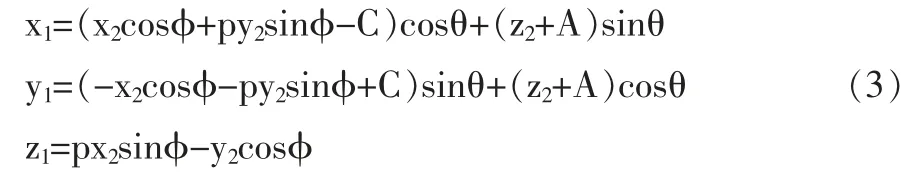

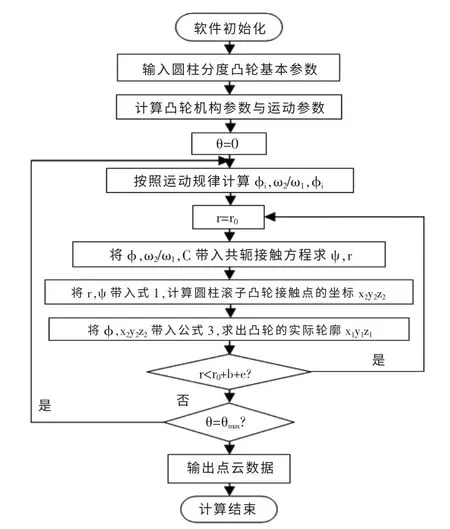

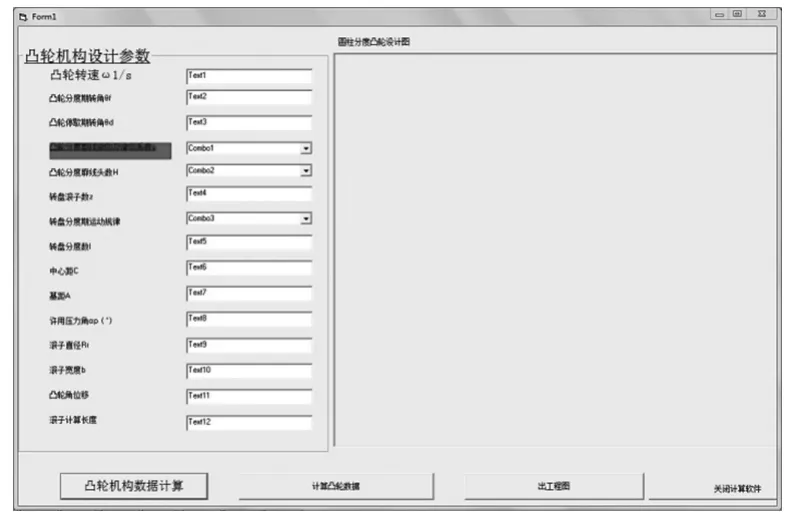

2 軟件的設計

利用VB6.0 編制圓柱分度凸輪計算軟件,獲得圓柱分度凸輪的工作輪廓三維坐標值,編制軟件的程序算法流程圖如圖2 所示。軟件包括凸輪機構參數計算、計算凸輪工作輪廓數據,輸出圓柱分度凸輪的工程圖三部分功能。凸輪機構參數計算時,需先輸入凸輪機構的基本參數,如凸輪轉速、凸輪分度器轉角、轉盤分度期的運動規律、中心距等,如20 工位自動換刀裝置選用型號為G11V200S-M20 的減速電機驅動凸輪轉動,轉速為70.5r/min,轉盤分度期的運動規律為改進正弦加速度,中心距為150mm,具體需要輸入的基本參數如圖3 所示;輸出凸輪工作輪廓數據的文件格式為*.pts,此文件格式可直接輸入到Pro/E 中。

圖2 計算軟件算法流程圖Fig.2 The algorithm flow chart of software

圖3 圓柱分度凸輪設計軟件界面Fig.3 The software interface of cylindrical indexing cam

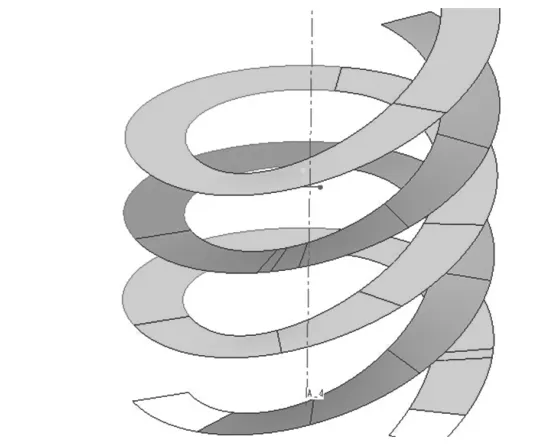

3 圓柱分度凸輪模型的建立

以圓柱分度凸輪設計軟件輸出的點云數據建立基準點,以基準點構建基準線,以基準線構建圓柱分度凸輪的左右工作輪廓曲面,進而構建圓柱分度凸輪的模型。以Pro/E 為建模軟件,新建一個實體零件,選擇系統默認坐標系為參考坐標系,選擇“偏離坐標系方式”批量建立基準點,將凸輪計算軟件的點云數據導入到Pro/E軟件中,建立圓柱分度凸輪工作輪廓內側與外側的離散等間距基準點;點擊“基準曲線”按鈕,利用新建的基準點,構建出四條基準曲線,里側的基準曲線即為圓柱分度凸輪工作輪廓內側的輪廓線,外側的輪廓線即為凸輪外側的輪廓線;選擇邊界混合命令,利用凸輪的內外輪廓線,建立凸輪的輪廓曲面,輪廓曲面如圖4 所示。

圖4 圓柱分度凸輪工作輪廓外形圖Fig.4 The outline surface of cylindrical indexing cam

4 圓柱分度凸輪CAM 分析及加工仿真

4.1 圓柱分度凸輪加工工藝分析

圓柱分度凸輪在進行銑削加工前,已進行車削加工,外圓、中心孔與鍵槽的精加工都已完成,圓柱分度凸輪輪廓槽的粗加工、半精加工與精加工都在銑削加工中心上完成,選用的CAM 軟件為PowerMill,其具有豐富的五軸加工策略。將在Pro/E 中建立的模型輸入到PowerMill 軟件當中,設定圓柱分度凸輪的毛坯,新建用于粗加工、半精加工與精加工的立銑刀,利用SWARF加工策略產生加工刀路。SWARF 加工策略是利用立銑刀的側刃對被加工零件的曲面輪廓進行加工的多軸加工策略,其既可以應用于精加工也可以應用于粗加工。利用SWARF 加工策略進行粗加工時,需在多重切削下,選擇刀路產生方式為偏置向下,即先從圓柱分度凸輪的外表面產生刀路,然互向內表面偏置下切深度產生里側的刀路,按照表1 中走刀次數與下切深度設置最大下切深度和最大下切次數,并為半精加工和精加工留出加工余量。在半精加工和精加工時需要將多重切削功能關閉,此時SWARF 加工策略會自動根據加工的圓柱分度凸輪工作輪廓的寬度檢測下切深度,產生加工刀路。

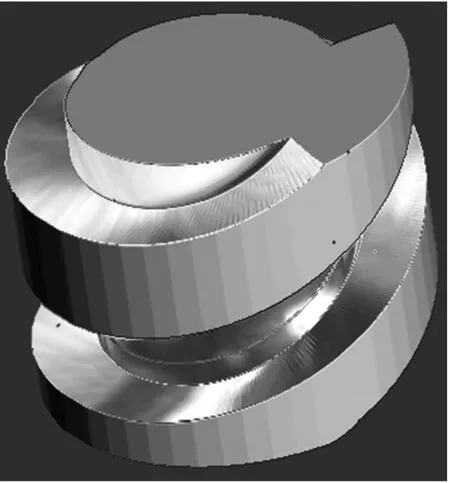

4.2 加工設備的選擇與加工仿真

根據產生的圓柱分度凸輪的刀路,在加工圓柱分度凸輪時,刀具在工件坐標系的X、Y、Z 都有運動,也有繞圓柱分度凸輪軸線的旋轉和擺動,所以加工應選用具有3 根線性軸和兩根旋轉軸的五軸聯動機床,如五軸聯動的車銑復合加工中心或者五軸聯動數控銑削中心都可以進行加工。本文以德國德瑪吉公司生產型號為DMU nomoblock 100 的五軸聯動萬能數控銑削中心作為仿真機床,對圓柱分度凸輪進行仿真加工,粗加工、半精加工與精加工的所用時間為30min,仿真加工得到的圓柱分度凸輪加工模型如圖5 所示。

圖5 圓柱分度凸輪仿真加工模型圖Fig.5 The manufacture simulation models of cylindrical Indexing cam

5 結論

本研究利用包絡曲面的坐標系變換和共軛原理,得出了圓柱分度凸輪輪廓數據的獲取方法,并利用編程軟件VB6.0,設計了圓柱分度凸輪工作輪廓數據的計算軟件,可以實現圓柱分度凸輪機構參數的計算及工作輪廓點云數據的輸出;將點云數據輸入到CAD 軟件中,構建圓柱分度凸輪的模型,利用PowerMill 中的SWARF 加工策略產生了圓柱分度凸輪的粗加工、半精加工和精加工的加工刀路,并利用通用的五軸數控機床模型對圓柱分度凸輪進行了仿真加工,證實了利用圓柱分度凸輪計算軟件、通用的CAD/CAM 軟件及通用的數控機床設計加工自動換刀裝置用圓柱分度凸輪的方法是可行的、高效的。

[1]王衛兵,董燕,胡志新.圓柱分度凸輪的精確建模與數控編程[J].組合機床與自動化加工技術,2010,10.

[2]徐瑞霞,黃克正,李新強.針對空間凸輪工作廓面的間接建模方法[J].機械設計,2006,2.

[3]趙雪松,高洪.空間圓柱凸輪輪廓曲面的計算機生成方法[J].機械傳動,2008,3.

[4]楊濤,張丹丹,李偉.自動換刀裝置凸輪機構的設計及實體建模[J].機械設計與制造,2011,1.

[5]尹明富,趙鎮宏.圓柱分度凸輪單側面加工原理及刀位控制方法研究[J].機械傳動,2004,3.

[6]竇湘屏,袁光明,劉磊.五軸聯動加工中心加工弧面凸輪[J].機械制造與自動化,2010,6.

[7]關天富. 圓柱凸輪的批量數控加工[J].長春理工大學學報(綜合版),2006,3.

[8]成大先. 機械設計手冊(第五版):機構[M].機械工業出版社,2010.