CRH3 型動車鋁合金車體結構優化設計

□邢清桂 黃金鳳

一、CRH3 型動車組中間車車體有限元計算模型

(一)車體幾何模型。進行有限元分析建模時,要考慮車體實際結構特點。整個車體基本采用鋁合金中空擠壓型材(枕梁、牽引梁除外)焊接而成,在建模時,應把車體幾何實體全部簡化為面,利于有限單元的劃分。

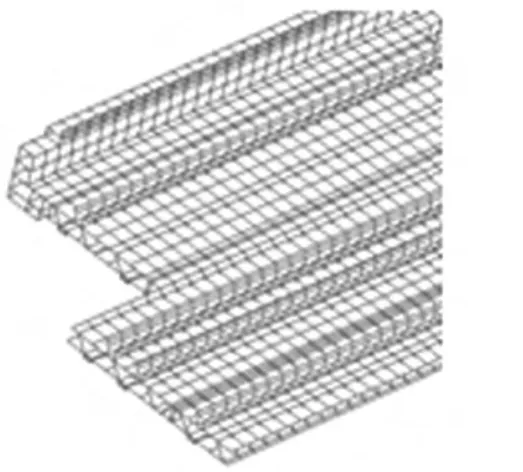

圖1 底架的有限元網格圖

圖2 1/2 結構的有限元網格

(二)車體有限元模型。根據CRH3 型動車組車體的實際結構進行有限元分析建模,為了盡量反映車體實際情況,建模時應遵循“求真”原則。因鋁合金型材拼搭焊接處的剛度較大,采用剛度等效原理,倒推出搭接處等效厚度。

本文兩個計算模型方案確立如下:空車的三點支撐工況及扭轉工況采用整體結構、其他工況采用1/2 結構。為了保證所建模型盡可能貼近實際情況,重要的零部件以質量單元形式加載到實際安裝基點上,其他載荷也以節點、線及面載荷加載到實際位置上。建模后,形成單元總數為239 600 個、節點總數為182326 個的整體結構的計算模型。形成單元總數為119852 個,節點總數為93080 個的1/2 結構的計算模型。圖1 為部分底架的有限元網格,圖2 為1/2 結構的有限元網格。

(三)計算負荷及結果分析。在正常運行時,車體主要受到運行方向拉伸載荷、垂直方向靜載荷、300kN 的縱向壓縮載荷、扭轉載荷、三點支承空車載荷Fzc、只是一端連同轉向架頂起時的載荷Fcz 及合成載荷。在以上載荷作用下,車體剛度分析如下:

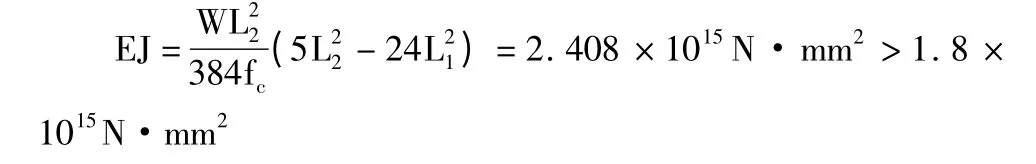

1.垂直方向彎曲剛度。在加載垂直方向靜載荷情況下,側墻下方側梁最大撓度為fc=8.4mm。將fc代入相應彎曲剛度計算公式:

所以垂直方向彎曲剛度滿足設計要求。

2.扭轉剛度。在加載Mk=40kN·m 的扭轉載荷下,測量得到4 個支承點在垂直方向各自距離變化后,計算相對扭轉角:φ

所以相當扭轉剛度也滿足要求。

3.強度。合成載荷一、二、三分別給出了該車車體最大的應力,它們分別是:合成載荷一:237MPa,發生在牽引梁拐角處的圓孔邊緣,小于它的許用應力290 MPa。合成載荷二:261MPa,發生在牽引梁拐角處圓孔邊緣,小于它的許用應力290 MPa。合成載荷三:194MPa,發生在枕梁長條形孔邊緣,小于它的許用應力290 MPa。

綜上所述,車體強度滿足設計要求。因為牽引梁及枕梁焊縫處應力較高,設計時應予以相應處理。

二、CRH3 型動車組中間車車體側墻的優化設計

(一)優化設計參數的確立。本文選取門角所屬的六塊板材和側墻斜筋作為優化對象,根據國家標準,車體對各個部位板材厚度是有標準的,優化的最大值不超過0.5mm。優化前參數如表1 所示。

表1 優化前后參數值(單位:mm)

(二)優化工況的確立。實際運行過程中,出現應力集中的部位及峰值與載荷的大小、位置變化有直接關系。為了保證優化效果,選取車體在最大負載工況下車鉤緩沖位置加載1,500kN 的豎直方向壓縮載荷。經仿真計算,大部分位置的應力值較高,并有3 處應力的峰值超過了材料許用應力。

(三)優化結果的分析。在保證車輛強度的前提下,盡量減小車體重量是優化設計工作的目標之一。所以,將保證車體結構的強度和最大應力在許用應力之下作為約束條件,車體整體重量作為目標函數。經計算,優化后結果如表1 所示。經優化,車體不同位置的板厚發生了變化,車體質量減輕了227.77Kg,優化效果明顯。

(四)優化后車體強度校核。車體在最大負載工況下,在遠離端墻處下門角內側、上門角內側兩個采用優化設計位置的局部應力都有所減小,應力值分別從以前的229.497MPa和126.497MPa 降低到141.545MPa 和114.725MPa,都降低到材料許用應力以下。

三、結語

本文運用有限元分析方法和機械設計優化理論,根據CRH3 型動車組中間車車體的運行情況,對中間車車體結構作了強度、剛度的校核、分析,并對車體局部應力集中現象作了適當優化,取得了一些具有實用價值的結果。本文將中間車車體作為一個整體對象進行研究,沒有對鋁合金焊縫對有限元分析結果及仿真結果的影響進行考慮。所以,優化結果還有一定的提升空間。

[1]張洪才.ANSYS14.0 理論解析與工程應用實例[M].北京:機械工業出版社,2013

[2]孫幫成.CRH380L 型動車組[M].北京:中國鐵道出版社,2014

[3]洪清泉.OptiStruct&HyperStudy 理論基礎與工 程應用[M].北京:機械工業出版社,2013