基于AS-i總線的發動機告警系統設計

鄧 俊, 周越文, 文 瑩, 陳茂才

(1.空軍工程大學 航空航天工程學院,陜西 西安 710038;2.空軍空降兵學院,廣西 桂林 541002;3.中國船舶重工集團公司 第七〇四研究所,上海 200031)

基于AS-i總線的發動機告警系統設計

鄧 俊1, 周越文1, 文 瑩2, 陳茂才3

(1.空軍工程大學 航空航天工程學院,陜西 西安 710038;2.空軍空降兵學院,廣西 桂林 541002;3.中國船舶重工集團公司 第七〇四研究所,上海 200031)

在發動機告警系統中,由于控制器和底層傳感器/執行器之間的連接形式復雜多樣,導致了確定故障位置困難、系統安裝和維護難、成本高。針對以上問題,設計了一種基于AS-i總線的發動機告警系統。系統由電源模塊、AS-i主站和AS-i從站組成,采用AS-i總線將各個模塊和底層傳感器/執行器連接起來,并由兩根AS-i電纜完成系統供電和數據傳輸。通過軟件對系統的性能進行了實驗。實驗結果表明:該系統通信可靠、安裝和維護簡單、成本低,有利于實現底層設備連接的標準化。

AS-i總線; 傳感器; 執行器; 發動機告警

0 引 言

發動機告警系統主要用于監控系統內的燃油和滑油油量、溫度、壓力、排氣溫度、轉子速度等參數,并采集處理傳感器數據,通過警示燈等執行部件實施告警。系統中存在大量具有開關量特征的傳感器,如溫度傳感器、壓力傳感器、油量傳感器等,以及各種執行器,如告警燈、蜂鳴器等[1]。如何設計合理的發動機告警系統框架,實現對發動機傳感器參數進行實時監控,并及時準確地告警,從而使飛行員能及時采取相應措施,對提高飛行安全具有重要作用,這也是發動機監控系統重點研究的問題。

目前,飛機上廣泛采用的EICAS,代替了傳統的機械電氣儀表,實現對發動機參數實時監控、顯示和告警[2,3]。而USB在發動機的告警系統中的應用[4],進一步方便了底層傳感器數據的傳輸。然而,現有的告警系統存在指示參數冗余度高,無法確定故障傳感器位置的問題。此外,控制器與傳感器/執行器之間采用并行連接,導致了系統線路復雜、連接電纜多、安裝和維護難、成本高。而AS-i(actuator sensor interface)總線的出現,為克服以上問題提供了一種簡單、低成本的解決方案。由于具有簡單、安全、可靠的優點,AS-i總線已在工業領域得到了廣泛應用[5~7]。

本文設計了一種基于AS-i總線的發動機告警系統。介紹了系統總體結構;設計和分析了執行器/傳感器和控制器的連接電路;對發動機告警系統的性能進行了實驗,驗證了AS-i總線應用于發動機告警系統的可行性。

1 系統硬件設計

1.1 發動機告警系統總體結構

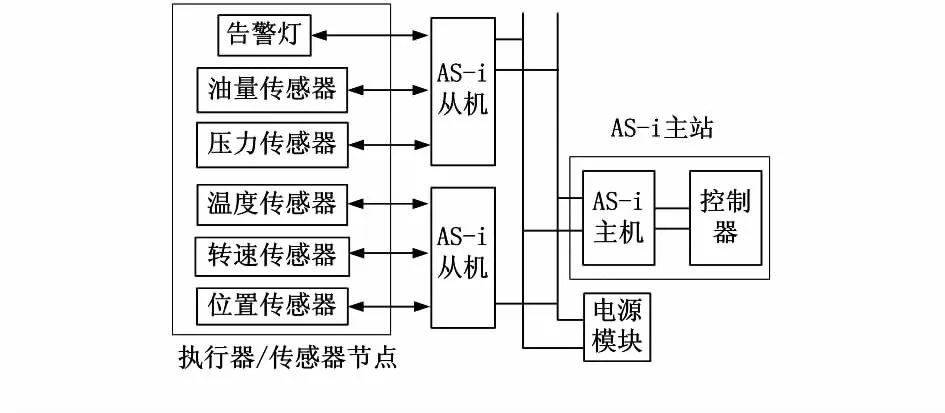

基于AS-i總線的發動機告警系統由從站、主站、電源模塊和AS-i標準電纜組成。從站包括流量傳感器、溫度傳感器、壓力傳感器、告警燈等各種執行器/傳感器節點和AS-i從機。主站包括控制器和AS-i主機,是發動機告警系統的核心部分。數據計算機作為系統的控制器,產生控制信號,并由AS-i主機處理,發送給從站。電源模塊給系統網絡供電。AS-i標準電纜將系統各個部分連接起來,是電源和數據的傳輸介質。發動機告警系統總體結構如圖1所示。

圖1 發動機告警系統總體結構框圖Fig 1 Overall structure block diagram of engine alerting system

1.2 電源模塊硬件設計

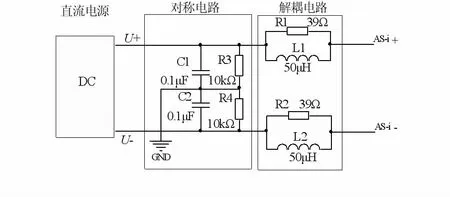

電源模塊包括直流電源、對稱電路和解耦電路。其中,對稱電路由大小相等的電容器C1,C2和電阻器R3,R4構成。解耦電路由大小相等的兩只電阻器R1,R2和兩只電感器L1,L2組成。對稱電路和解耦電路實現AS-i總線嚴格對地對稱,保證數據和電源解耦,從而為AS-i總線提供穩定的直流電源。電源模塊電路如圖2所示。系統連接電纜滿足AS-i標準[8]。

圖2 電源模塊電路圖Fig 2 Circuit diagram of power supply module

1.3 主站硬件設計

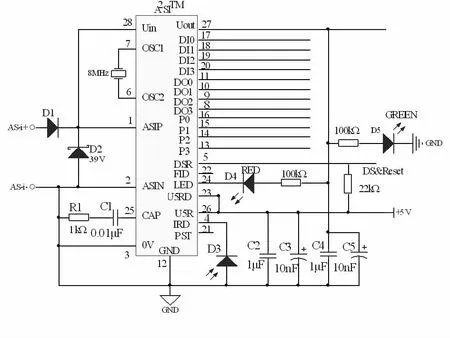

主站由控制器(ATMEL89C51)和AS-i主機組成,主站電路如圖3所示。主站和從站專用芯片采用德國ZMDI公司的A2SI芯片。AS-i總線的信號經專用芯片的接收器處理后,由脈沖解碼電路將sin2信號轉換成曼徹斯特Ⅱ型碼后,再解碼成二進制數據信號。同時,電路將檢測信號的合法性。解碼后的正確信號由“接收數據”端發送至控制器。當控制器向從站發送的控制信號時,控制器經“發送數據”端發送信號進入主站專用芯片,再經過編碼調制后,轉換成曼徹斯特Ⅱ型碼,再調制成交變的sin2信號后,送至總線上傳輸。

圖3 系統主站電路圖Fig 3 Circuit diagram of system master

1.4 從站硬件設計

從站包括AS-i從機和傳感器/執行器。AS-i從機解碼發送和編碼接收總線上的信號,實現主站和傳感器/執行器的通信。從站電路如圖4所示。專用芯片Uout為傳感器/執行器供電。發光二極管D4,D5反映從站的工作狀態。DI0~DI3和DO0~DO3與傳感器/執行器相連。

圖4 系統從站電路圖Fig 4 Circuit diagram of system slave

2 系統軟件設計

2.1 系統測試準備

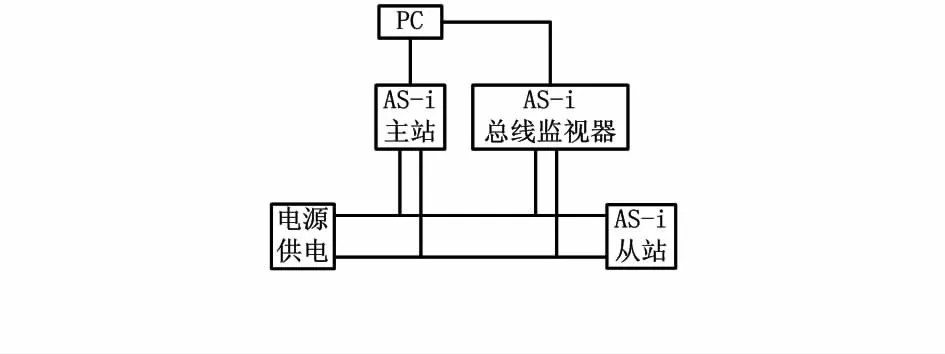

為了測試系統功能,利用工控機(PC)模擬發動機告警系統的上層計算機,通過RS-422將其分別連接主站和總線監視器。PC控制主站發送控制命令,總線監視器監視AS-i總線上傳輸信號,測試原理如圖5所示。

圖5 系統測試原理框圖Fig 5 Principle block diagram of system test

2.2 軟件測試流程

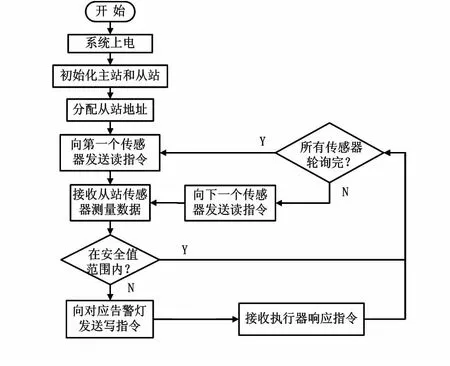

系統軟件測試流程如圖6。軟件調試采用VC++6.0編譯環境實現。測試步驟如下:

1)系統上電后,對主站和從站的專用芯片進行初始化。

2)分配從站的地址。

3)向從站發送讀數據指令,讀取第一個傳感器的測量數據。

4)主站接收傳感器的測量數據。

5)識別測量數據是否超出安全值范圍。若超出,則主站控制器向對應的告警燈發送寫指令,控制告警燈閃爍;若未超出,進行下一步。

6)判斷傳感器是否輪詢完,如果是,返回步驟(3);否則,巡查下一個傳感器,返回步驟(4)。

圖6 軟件測試流程圖Fig 6 Flow chart of software test

3 實驗結果分析

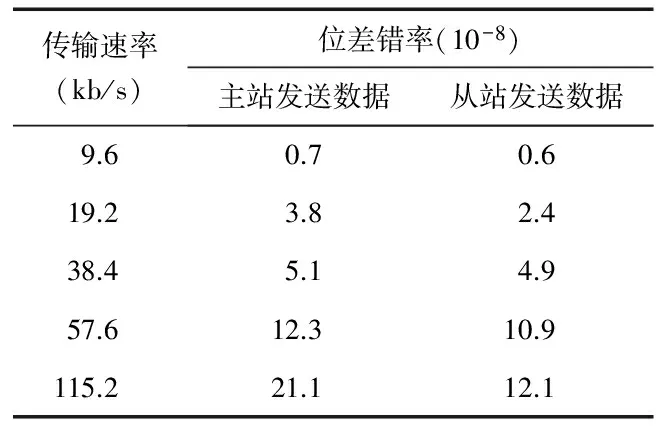

3.1 位差錯率和指令響應測試

位差錯率指每秒數據傳輸錯誤的位數。為測試數據傳輸的位差錯率,PC控制主站和從站以不同傳輸速率連續發送數據3 h。通過AS-i總線監視器監控的數據與發送數據對比,位差錯率測試結果如表1所示。從結果可以看出:系統數據傳輸過程的位差錯率很低。

表1 位差錯率測試結果

Tab 1 Results of bit error rate test

傳輸速率(kb/s)位差錯率(10-8)主站發送數據從站發送數據9.60.70.619.23.82.438.45.14.957.612.310.9115.221.112.1

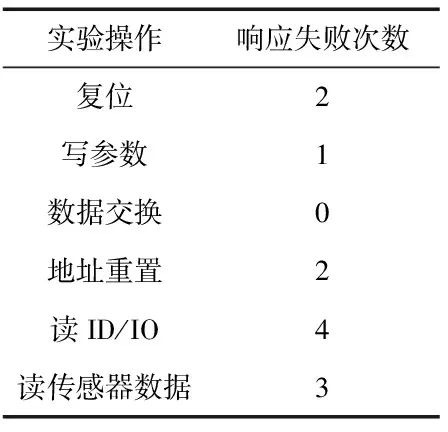

在指令響應測試過程中,PC控制主站向從站發送不同類型的控制指令,對每一指令重復發送105次,記錄從站是否成功響應,測試結果如表2所示。結果表明:從站響應指令的成功率高,保證了主站與從站的可靠通信。

表2 指令響應測試結果

Tab 2 Results of instruction response test

實驗操作響應失敗次數復位2寫參數1數據交換0地址重置2讀ID/IO4讀傳感器數據3

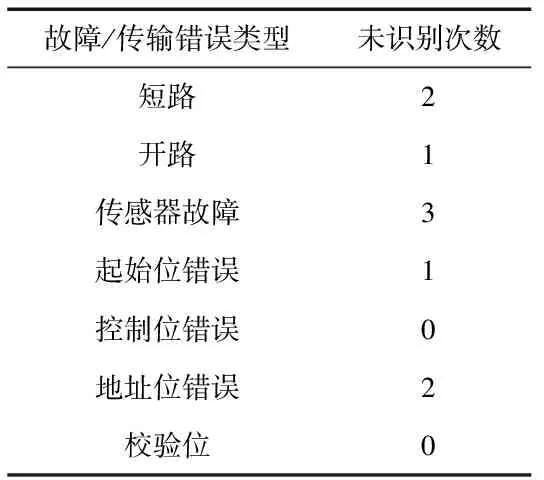

3.2 故障和傳輸錯誤檢測實驗

為檢測系統識別故障的能力,主站識別從站傳感器的短路、開路和故障3種模式。如果主站未收到從站響應,并能對從站重新分配地址,則視為故障檢測成功。

傳輸錯誤檢測時,先設置4種錯誤位試驗數據:起始位錯誤、控制位錯誤、地址位錯誤和校驗位錯誤。主站測試試驗數據的步驟如下:1)發送合法指令;2)發送錯誤類型指令;3)發送合法指令。經過重復實驗10 000次,測試結果如表3所示。結果表明:系統對傳感器的故障和傳輸錯誤的識別率較高,因此,有利于系統的快速排故。

表3 故障和傳輸錯誤檢測結果

Tab 3 Test results of fault and transmission error

故障/傳輸錯誤類型未識別次數短路2開路1傳感器故障3起始位錯誤1控制位錯誤0地址位錯誤2校驗位0

3.3 系統告警準確度測試

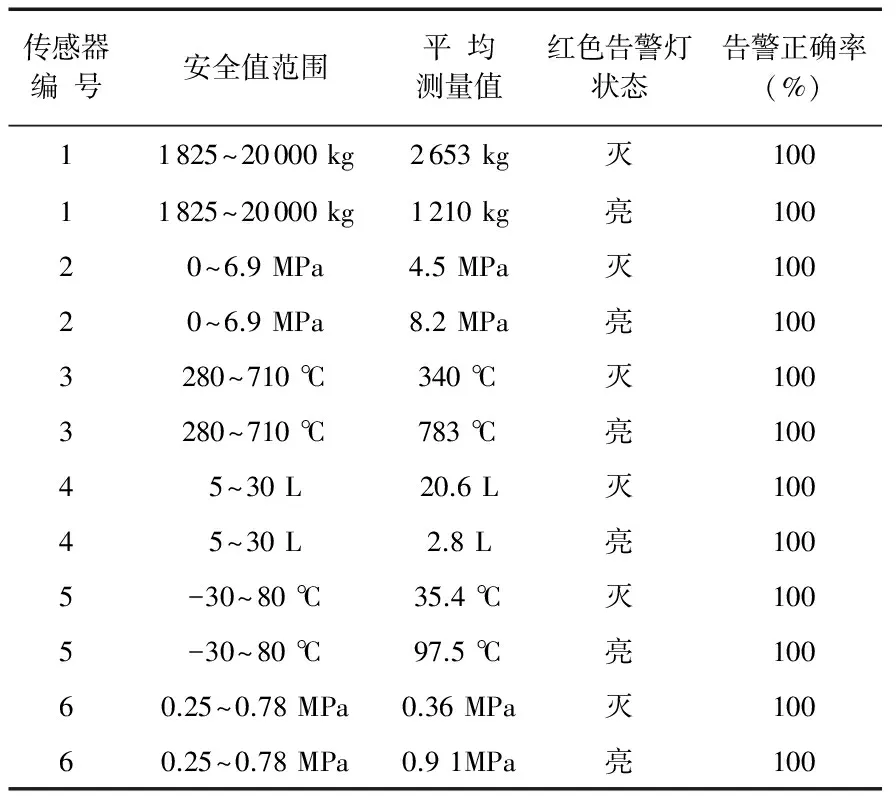

為了測試系統告警的準確性,選用了燃油油量傳感器、燃油壓力傳感器、排氣溫度傳感器、滑油油量傳感器、滑油溫度傳感器、滑油壓力傳感器共計6種傳感器,以及對應的告警燈,并將其分別與從機連接,每只傳感器編號為1~6。傳感器的數據傳送至主站,控制器再將數據傳輸給PC,當數據超過安全值時,控制器發送控制命令,控制對應的告警燈。每個傳感器采集的數據分為正常數據和告警數據,經過500次重復實驗,測試結果如表4所示。從測試結果看,系統未出現虛警和漏警,準確度高,每次都能實現正確的告警。

表4 系統告警測試結果

Tab 4 Alerting test results of system

傳感器編號安全值范圍平均測量值紅色告警燈狀態告警正確率(%)11825~20000kg2653kg滅10011825~20000kg1210kg亮10020~6.9MPa4.5MPa滅10020~6.9MPa8.2MPa亮1003280~710℃340℃滅1003280~710℃783℃亮10045~30L20.6L滅10045~30L2.8L亮1005-30~80℃35.4℃滅1005-30~80℃97.5℃亮10060.25~0.78MPa0.36MPa滅10060.25~0.78MPa0.91MPa亮100

4 結 論

本文設計了基于AS-i總線的發動機告警系統。分析了系統的各組成部分及其功能;介紹了硬件和軟件設計的過程;測試了系統的性能。AS-i總線簡化了控制器與傳感器/執行器的連接方式,減少了電纜數量,使系統安裝和維護更方便,成本更低。實驗結果驗證了AS-i總線應用于發動機告警系統的可行性,實現了對發動機參數的實時監測和告警。

[1] 桂建勛.發動機指示和機組警告原理及應用[M].北京:國防工業出版社,1994.

[2] 姜曉蓮,蔡忠春,辛 健,等.淺析發動機指示和空勤告警系統[J].裝備制造技術,2011(11):17-20.

[3] 陳 哲,劉 柳.飛機EICAS的模擬系統設計[J].飛機工程,2007 (1):28-31.

[4] 嚴 平,曹同強,周潔敏.基于C++Builder和USB的飛機發動機綜合警戒系統數據采集與處理研究[J].儀器儀表和分析監測,2004(3):15-18.

[5] 李振寰.AS-i高壓配電控制中的應用[J].有色金屬設計,2013,40(1):81-84.

[6] 羅江瀚.AS-Interface總線技術在數控機床中的應用[J].低壓電器,2009(23):30-32.

[7] 張 弛,楊 明,呂顯民.AS-i總線技術及其接口的設計[J].現代電子技術,2014,37(23):25-27.

[8] 全國低壓電器標準化技術委員會.GB/T 18858.2—2012.低壓開關設備和控制設備控制器:設備接口(CDI)第2部分:執行器傳感器接口(AS-i)[S].北京:中國標準出版社,2012.

Design of engine alerting system based on AS-i bus

DENG Jun1, ZHOU Yue-wen1, WEN Ying2, CHEN Mao-cai3

(1.College of Aeronautics and Astronautics Engineering,Air Force Engineering University,Xi’an 710038,China;2.Air Force Airborne Academe,Guilin 541002,China;3.704th Institute,China Shipbuilding Industrial Corp,Shanghai 200031,China)

In engine alerting system,for the complex and variation of connection form between controller and bottom sensors/actuators,it is difficult to identify fault positions,installation and maintenance of this system are also difficult and high cost.Aiming at these problems,an engine alerting system based on AS-i bus is designed.The system is constituted of power supply,an AS-i master and several AS-i slaves.Two AS-i cables are applied for power supply and data transmission.By software,the performance of the system is tested.The result of test shows that,communication of this system is reliable and its installation and maintenance is easy,low cost,which is beneficial to connection standardization of bottom device.

AS-i bus; sensor; actuator; engine alerting

10.13873/J.1000—9787(2015)10—0069—03

2015—07—27

TP 241.7; TP 277

: A

: 1000—9787(2015)10—0069—03

鄧 俊(1991-),男,湖南益陽人,碩士研究生,研究方向為光電探測系統測試與故障診斷方法研究。