市政道路混凝土路基施工的質量控制分析

彭明德

廈門高新人才開發有限公司(361000)

市政道路混凝土路基施工的質量控制分析

彭明德

廈門高新人才開發有限公司(361000)

詳細介紹了市政道路路基施工的質量控制,以期可供類似工程參考借鑒。

市政道路;軟土路基;質量控制

市政道路建設的快速發展為人們出入提供了方便,然而,市政道路除具有地質、環境、交通和材料的復雜性外,還有各種管線和地下設施,不僅加大了道路的施工難度而且使道路容易出現質量通病。這些質量問題直接影響到行車的舒適性和路人的安全,如果這些質量問題得不到解決,行人的安全威脅會越來越大。

1 軟土路基的處治宗旨

特殊地質路基的處理目的為解決路基抗滑穩定和路基沉降問題,通過采用處理措施,提高地基土的強度,增加路基抗滑穩定性,同時加速地基在施工期間的沉降,減小工后沉降。

2 工程概述

本道路全長約1 000 m,道路規劃紅線36 m,設計雙向6車道,時速50 km/h。該場地巖層自上而下為:人工填土(厚度1.40~4.20 m),淤泥質土(層厚2.70~7.80 m,平均厚度5.68 m),粉質黏土(層厚2.50~6.50 m,平均厚度4.58 m),粉細砂(層厚2.70~13.90 m,厚度變化較大,厚度分布不均勻,平均厚度7.12 m),最后是強風化巖(層厚3.80~7.50 m,平均厚度5.92 m)。

本道路現狀在K0+000~K0+500段為菜地及耕地,溝渠較多,根據對地質現狀的勘察,本段土質多為淤泥質土,需對此段做特殊路基處理。由于工期較緊,為了保證工程質量,減少工程造價,縮短工程周期,根據2012年10月17日《道路工程》軟基處理方案研討會會議紀要內容,決定采用深層水泥攪拌樁的軟基處理方法。在工程施工前必須認真按規定要求做好組織、物質、技術及現場四個方面的準備工作,小橋涵、擋土墻、盲溝等小型構造物通常是與路基施工同步進行,避免路基填筑后又來開挖修建這些構造物,影響工程整體進度和質量控制。施工技術人員應嚴格按照施工組織設計和監理工程師的指令,精心地開展工作。路基土石方施工程序:路堤基底處理→選擇填料→確定路堤填(挖)方式→路基壓實。

2.1 施工參數及范圍

深層水泥攪拌固化材料采用42.5級普通硅酸鹽水泥,水灰比取0.4~0.5。水泥攪拌樁樁徑50 cm,樁距150 cm,正三角形布置。采用“兩攪兩噴”方法,軟基處理范圍為:機動車道外延60 cm,人行道和綠化帶不處理。

試樁:1)深層攪拌樁施工是藉攪拌頭將水泥漿和軟土強制拌和,拌和越均勻,水泥土的強度也超高;2)選擇做6根工藝試驗樁,水泥攪拌樁位于菜地及耕地當中,根據地質勘測報告土層結構分布,選擇在K0+195~K0+205(此施工段為箱涵處理段,單樁平均長度最長),進行試樁打設。試樁樁號為:5-119~5-121,2-120~2-122,4-124~4-126。

單樁承載力試驗樁選擇最大長度攪拌樁16.5 m的,水灰比取0.5,按照三種不同的水泥用量配合比(45 kg/m、50 kg/m、55 kg/m)分別以兩組進行。成樁7 d后樁頭進行開挖并做單樁承載力試驗,成樁28 d后,截掉成樁樁頂至樁頂預計設計標高,從設計樁頂開始,從上至下按直徑d=110 mm,高度h= 100 mm取芯6個試件。

2.2 深層水泥攪拌樁的質量控制

2.2.1 影響攪拌樁施工質量的主要因素

2.2.1.1 現狀調查

本項目深層水泥攪拌樁從K0+020開始到K0+ 520止,共有6 566根,其中K0+020~K0+195段,單樁平均長度為10 m,共2 345根;K0+205~K0+520段,單樁平均長度為8 m,共4 221根。根據我公司以往的施工經驗,攪拌樁施工受地質情況影響較大,項目部首先對本工程已施工的水泥攪拌樁(按照總樁數的0.5%抽檢,抽33根)進行質量檢查,不合格樁身數達到6根,合格率81.8%。其中樁身強度不合格樁達到3根,占不合格品的50%。因此,樁身強度不合格是本攪拌樁分項工程的主要質量問題。

2.2.1.2 樁身強度不合格的原因分析及處理措施

樁身強度不合格是本攪拌樁分項工程的主要質量問題,對此,經過現場調查,查看工程地質報告,對作業人員進行問卷調查等一系列措施,確定造成樁身強度不合格的主要原因有以下4個:

1)未制定不同地質情況的速度控制標準。施工過程中沒有按照地質不同調整攪拌速度,都是統一按照0.5 m/min。

2)未控制每根樁漿液用量。漿液配置量未按每根樁不同土質深度算出,有時用量過剩,有時不足。

3)水泥現場臨時存放點無有效保護,運至現場水泥有部分無防水措施,容易受潮。

4)機械故障或停電的原因出現中間停頓,或是機械帶病作業在控制環節上失去平衡。

2.2.2 對策制定及實施

2.2.2.1 對策制定

針對以上4個主要原因,制定了如下對策:

1)做各種地質情況的攪拌試驗,根據試驗數據制定不同地質的速度控制標準;2)按不同地質的水泥用量確定每根樁的漿液用量;3)在每臺樁機攪拌器邊搭設臨時儲存工棚,儲存位置底部用木板墊高;4)在開始施工前,對機械各部進行詳細的檢查,不得使用帶病機械進行作業。

2.2.2.2 對策實施

1)制定各種地質的提升速度控制標準。按本分項工程的主要地質(菜地及耕地)各取一個試驗區域,每種地質按不同攪拌噴漿速度各試打5根攪拌樁,測量記錄每米水泥用量,再抽芯檢驗各種提升速度下的攪拌均勻程度和樁身強度。

2)按每根樁的深度和土質控制每根樁漿液用量。根據已確定的攪拌速度標準和每米水泥用量,按每根樁的地質情況,計算每根樁的水泥用量,并據此控制每根樁的漿液用量。

3)水泥現場臨時存放點采取有效的防護措施。在水泥攪拌機附近采用彩條布搭設臨時儲存工棚,填高地面,用木板架高,防止浸水,臨時儲存工棚只供存當天使用水泥,嚴禁過量儲存,隨時用完隨時從倉庫運輸到存儲工棚。

4)施工前檢查好機械的情況,確保有后備的電源。施工前和施工后,安排專人對機械各部進行檢查,排除隱患,確保有后備電源以免影響施工。

2.2.2.3 攪拌樁質量檢驗

經過采取以上措施,攪拌樁施工完成后,對本工程攪拌樁按照比例翻倍進行了抽查,抽查樁數為66根,情況如下由上表可知,實施質量控制措施后,在抽查的66根攪拌樁中,不合格數僅為4條,攪拌樁的施工合格率為93.9%,大大提高了攪拌樁施工合格率。

2.3 處理效果檢測

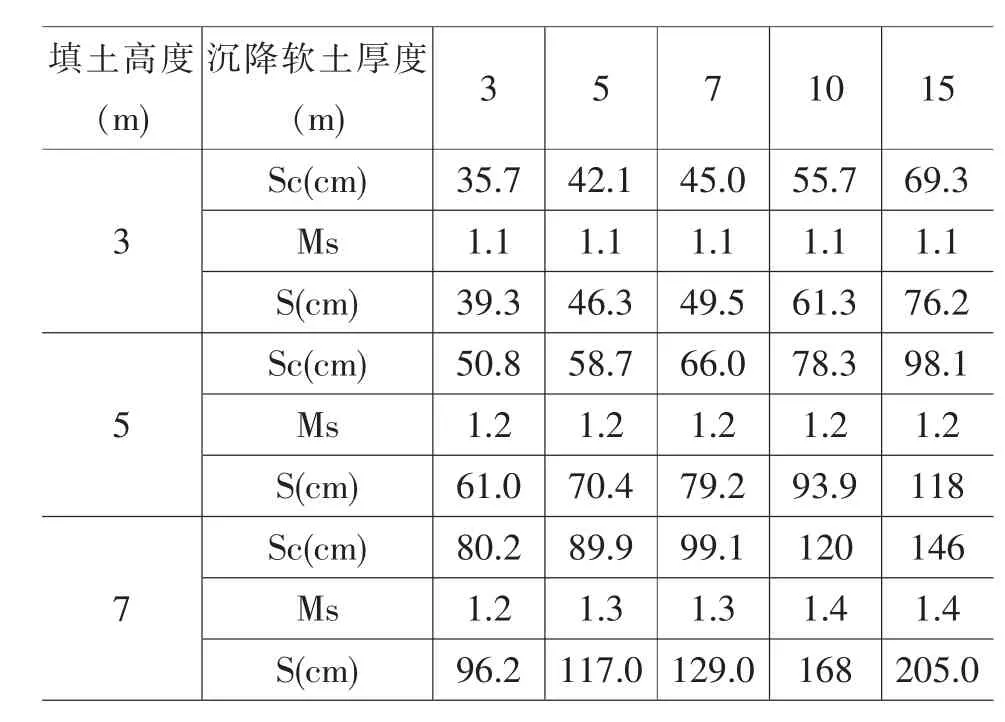

經過深層水泥攪拌樁施工后,進行了單樁豎向抗壓載荷試驗,試驗數據表明,單樁承載力符合設計及規范要求,根據分層總和法,計算出主固結沉降SC,則總沉降量:

式中:MS——沉降修正系數。

沉降計算結果見表1,當填土高度為7 m時,考慮了硬殼破壞情況下沉降量加大因素,計算荷載均包含了填土期沉降預估值。隨著填土高度增加,淤泥質黏土層厚度的加大,其總沉降增加很多,在填土期間路基的穩定及預壓期工后沉降的控制將是一個非常棘手的問題。因此必須對軟土進行處理,既要使其達到穩定及變形要求,同時又必須盡量做到經濟合理。采用深層水泥攪拌樁處理的軟土地基沉降量很小,其效果優于其他處理方法。

表1 沉降計算結果

2.4 結論

采用深層水泥攪拌樁加固軟土路基的方案,對該道路工程的軟土路基處理是可行的,并且該方法能有效地加固軟土路基,減少工程工后沉降,并能提高軟土層的承載力。另外,該方法簡單可行,經濟環保。

3 結語

綜上所述,軟土路基的難點在于軟土的承載力、固定性較差,通過水泥攪拌樁這種軟基處理方法,可以有效地加固軟土路基,減少工程工后沉降,并能提高軟土層的承載力。但是在運用水泥攪拌樁的時候要根據不同的地質條件和施工條件進行處理,做

控制辦法:

1)接樁前將連接部位上的雜質、油污等清理干凈;

2)檢查連接部件是否牢固、平整和符合設計要求,如有問題,必須進行修正;

3)接樁時,兩節樁應在同一軸線上,焊接預埋件應平整服貼,焊接后,認真檢查,符合要求后再繼續壓樁。

在工程中采用靜壓法對管樁進行施工,由于其混凝土強度高,單樁承載力強,樁身抗裂性好,穿透力強,增強了樁基礎的質量。在同一樁基工程中可使用不同直徑的管樁,布樁問題也容易解決,每根樁都能發揮出其承載能力。靜壓管樁的單樁可以接成任意長度,不會受到施工機械能力和施工條件的局限,在工程中避免了淤泥、軟土地基等對樁基礎質量的影響。其施工工期也較短,造價低,能夠起到節約施工成本的作用。

6 結論

隨著高層建筑的增多,基礎的形式也逐漸由淺基礎過度到深基礎,而靜壓管樁以其承載能力高、施工周期短、造價低的優點得到了廣泛的應用。該項目現在已經完工,地基沉降滿足要求,運行情況良好。到因地制宜,保證工程質量。