糖廠熱泵余熱回收系統效益計算的探討

高俊永

(廣州甘蔗糖業研究所,廣東 廣州 510316)

0 前言

糖廠制煉系統有很多的余熱資源期待開發,糖廠多效蒸發系統的末效罐汁汽和煮糖產生的汁汽溫度在70℃左右,絕大多數的糖廠采用噴射冷凝器進行吸收,其熱量通過循環水系統,從冷卻水塔排放到大氣中,不但造成能源浪費,也給環境帶來了熱污染[1]。以糖廠末效汁汽來說,汁汽量對蔗比約7.5%[2],這部分余熱量比較大,如果能夠將這部分低溫熱源回收利用,不僅能夠提高糖廠的能源利用率,而且對保護環境有益。

采用熱泵技術,利用一定的高品質熱源,將目前糖廠這些大量的低品位的余熱利用到制糖的混合汁加熱、工藝熱水等中,將極大程度降低糖廠能耗,提高糖廠的蔗渣打包率,筆者通過多效蒸發系統的分析,認為在余熱效益的計算上應考慮多效蒸發系統的因素。并提出來以供相關人員探討,以期為余熱資源效益的準確計算提高理論依據。

1 傳統多效蒸發系統和帶熱泵的多效蒸發系統分析

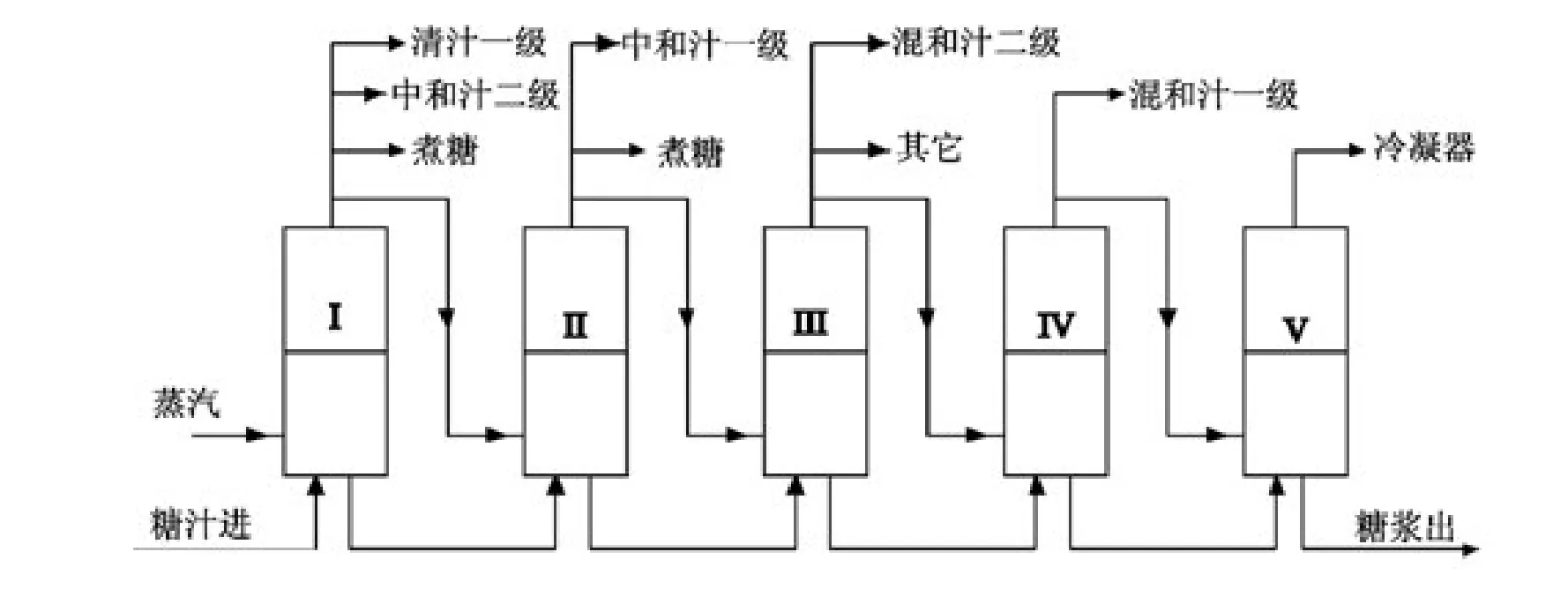

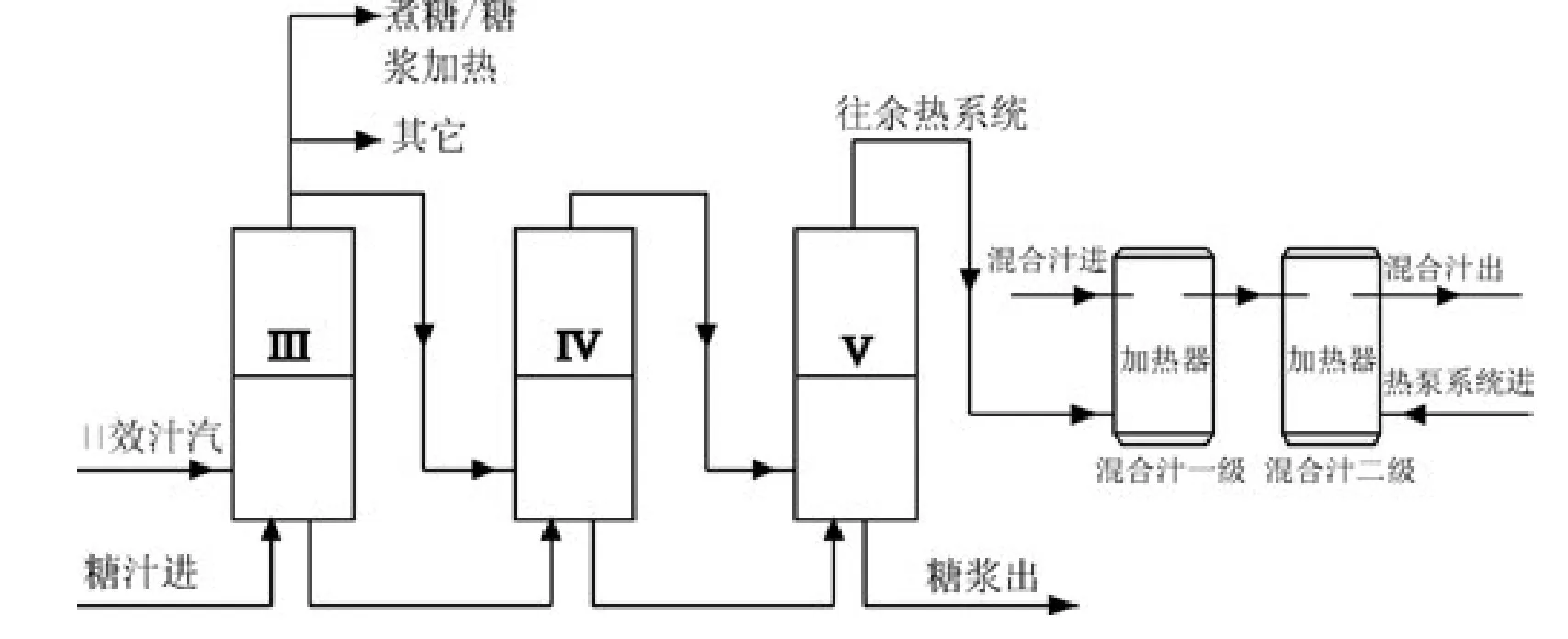

假定多效蒸發系統各效汁汽的走向如下圖1和圖2所示,熱泵系統的高溫熱源采用廢汽,回收較低品位水中的余熱,得到的較高溫度的熱水進行混合汁一次二級加熱工藝處理,下圖2中的第I和第II效的汁汽走向同圖1中所示的走向不變。

圖1 傳統多效蒸發物料、蒸汽流程圖

圖2 帶熱泵系統的多效蒸發物料、蒸汽流程圖(以余熱加熱混合汁為例)

2 余熱回收效益分析

如上圖1和圖2所示,假設糖汁進出錘度、溫度、流量相等,蒸汽和汁汽的相關參數一致,對余熱回收效益進行分析,由于目前對余熱回收效益的計算,多是采用余熱系統回收的熱量等折為蔗渣鍋爐的蔗渣量,其計算數值沒有問題,但是計算過程筆者認為沒有考慮多效蒸發系統的影響,根據文獻[3],多效蒸發系統及汁汽利用系統直接的進汽量是I效的蒸汽量,后面幾效的汁汽產生的熱量或汁汽余熱的量均應折算至進入I效罐的蒸汽量來進行熱量與蔗渣量的換算,因此,文章以甘蔗450噸/小時、混合汁440立方/小時計算,假定混合汁一級和二級加熱升溫均為21℃,余熱回收系統的對應蔗渣節約量分析如下。

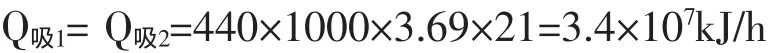

混合汁一級加熱和二級加熱需要吸收熱量為:

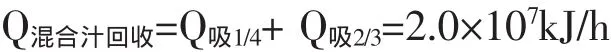

根據多效蒸發系統用汽分析,混合汁一級加熱由采用IV效汁汽變為末效汁汽,因此,混合汁一級加熱余熱回收熱量對應于I效進汽熱量為吸收熱量的四分之一;同理,混合汁二級加熱由采用III效汁汽變為熱泵余熱系統加熱,因此,混合汁二級加熱余熱回收熱量對應于I效進汽熱量為吸收熱量的三分之一,即:

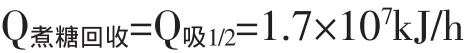

在新的熱泵余熱系統中,假設僅有原混合汁二級III的汁汽量進入煮糖系統,煮糖系統以II效汁汽為主,則這部分的汁汽節約熱量等折為II效汁汽量對應的I效進汽熱量的二分之一,即:

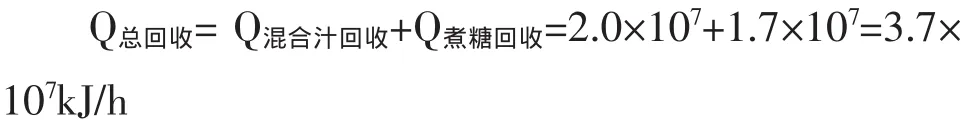

則總的熱量回收為:

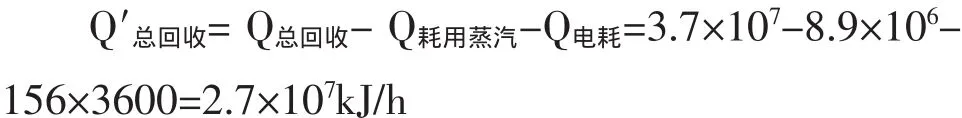

扣除耗用蒸汽和電耗的實際回收熱量Q′總回收為:

將熱泵余熱回收系統實際回收的熱量折合成45%水分蔗渣量,蔗渣熱值取2057千卡/公斤,取熱效率70%,將蔗渣熱值換算為國際千焦(1卡=4.18焦),則有每小時計算等折蔗渣量為:

與不考慮多效蒸發系統中間汁汽折算為I效進汽關系的影響,同樣條件下計算出的等折蔗渣量為9.7t/h,而考慮多效蒸發效數的影響后折合的蔗渣打包率為:

4.49÷450=1%蔗。

每榨萬噸甘蔗節約蔗渣量:

1%×10000=100t。

依此推算,對于文獻[1]中的熱泵系統,造價在1600萬元(含板式換熱器)左右,按年榨蔗150萬噸計算,節約蔗渣量為15000噸,按蔗渣300元/噸計算,榨季節約蔗渣產生經濟價值為:

300×15000=450萬元。

投資回報期為:1600÷450=3.56(榨季)。

根據文獻[2]所述的熱泵系統388萬,榨季節約蔗渣產生經濟價值為:

300×1%×4000×150=180萬元。

投資回報期為:388÷180=2.16(榨季)。

綜上分析,采用上述的熱泵系統后,每榨萬噸蔗可以節約100噸的蔗渣,設備的投資回報期在2.16~3.56榨季,雖然一次投入較大,但由于熱泵系統一般在運行多個榨季后可以產生較高的經濟價值。

3 小結

甘蔗屬于可再生的高效資源,利用甘蔗渣進行造紙、發酵、生物材料等的深加工,可以顯著提高糖廠的綜合效益,提高蔗渣制漿的量,可節約大量的木材,對蔗區的森林資源和生態環境的保護都具有十分重要的意義。

文章通過對多效蒸發系統熱能分配分析,提出了汁汽能量節約折算蔗渣量的一種計算方法,即后面幾效的汁汽產生的熱量或汁汽余熱的量均應折算至進入I效罐的蒸汽量來進行熱量與蔗渣量的換算,該方法給糖廠節能核算提供一個基本參考。

[1] 黃雄軍,溫亦欽,黃益雄,等 熱泵余熱回收技術在糖廠生產中的應用研究[J]甘蔗糖業,2015(1):37-41.

[2] 鈕德明糖廠節水及回收低溫余熱的新技術[J]廣西節能,2006(4):32-33.

[3] 陳維鈞,許斯新甘蔗制糖原理與技術-糖汁加熱與蒸發[M]中國輕工業出版社,2001,第1版:27-79.