重型載貨汽車車架開裂分析與減重優化

張守元沈磊

(1.北京新能源汽車股份有限公司;2.南京汽車集團有限公司汽車工程研究院)

重型載貨汽車車架開裂分析與減重優化

張守元1沈磊2

(1.北京新能源汽車股份有限公司;2.南京汽車集團有限公司汽車工程研究院)

國內自主研發的某重型載貨汽車在行駛約2萬km時車架多處部位出現開裂甚至斷裂。為解決此問題并進行減重優化,建立了該重型載貨汽車車架的詳細有限元模型。通過靜態剛度強度、模態分析發現,該車架結構設計存在缺陷。通過模態頻率靈敏度分析和結構優化,解決了該車車架開裂問題并減重48.6 kg,優化效果顯著。

1 前言

載貨汽車車架的強度和剛度性能對整車承載能力和疲勞耐久性能有非常重要的影響。重型載貨汽車質量每減輕100 kg,每百公里油耗可減少0.6 L[1]。重型載貨汽車車架在整車質量中占很大比重,在保證車架本身性能不降低的前提下對其進行減重優化具有重要意義。國外高端重型載貨汽車品牌用輕量化理念指導整車設計和材料研發,從而提升車輛性能[2];國產重型載貨汽車大部分停留在簡單的零部件替換和輕質材料使用方面,輕量化的同時成本大幅增加。

本文所分析車型為國內自主研發重型載貨汽車,由于國內市場長期超載使用習慣和自身設計不足,在行駛約2萬km時車架多處部位出現開裂甚至斷裂。為解決開裂問題并進行減重優化,對該重型載貨汽車車架進行了靜強度剛度分析、動態分析和結構優化,最終成功解決車架斷裂問題并減重48.6 kg,優化效果顯著。

2 車架有限元模型建立及分析

2.1 車架有限元模型建立

本文分析的重型載貨汽車車架是由兩根縱梁和9根橫梁及其加強板組成的邊梁式車架,縱梁和橫梁通過鉚接、焊接和螺栓連接,組成車架的鋼板厚度為3~8 mm。根據有限元板殼理論,采用基本尺寸為10 mm的殼單元建立車架有限元模型,建模過程中忽略半徑小于3 mm的圓孔、圓角和對分析結果影響不大的細小結構等,由于鉚接孔、螺栓孔等周邊很容易出現應力集中問題,對這些孔的周邊進行局部細化并保留兩圈washer單元,使用CBEAM單元模擬螺栓和鉚接連接,CPENTA實體單元模擬焊縫連接。由于需要在多種工況下進行強度分析,建立懸架模型并根據空載、滿載和超載的實際載荷進行整車配重,用CBEAM單元建立鋼板彈簧、穩定桿和車軸等底盤有限元模型,并用CBUSH單元模擬輪胎和減振器等彈性元件。用于強度分析的車架有限元模型如圖1所示,共497873個單元,313207個節點。

2.2 車架模態分析

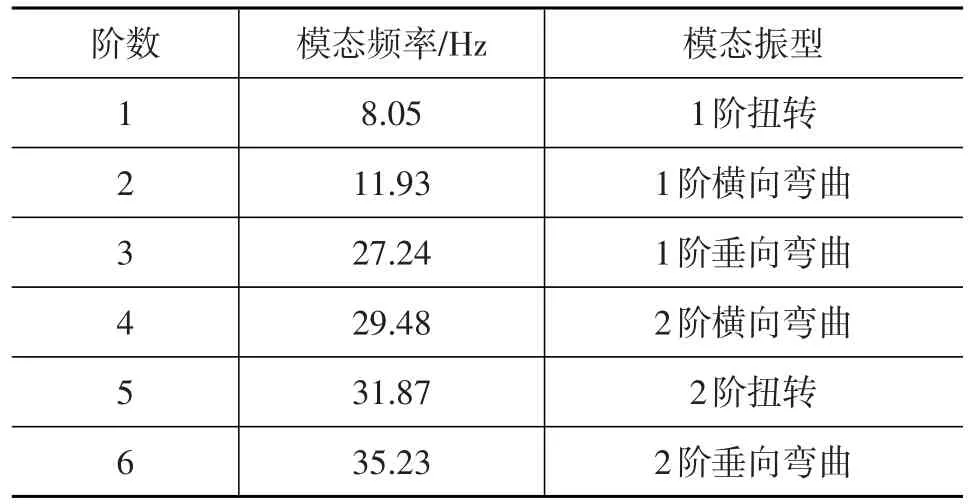

模態分析是判斷車架結構動態特性的有效手段,模態頻率受車架整體剛度和質量的雙重影響[3],模態振型決定了外界動態載荷作用下車架結構的響應特性,并能反映車架結構的相對薄弱區域。本文對自由狀態下的車架有限元模型進行模態分析,采用Nastran軟件和Lanczos模態提取方法,分析結果如表1所列。與市場同類車型相比可知,模態頻率相差不大,車架前部結構剛度相對偏弱,需加以改進。

表1 車架模態分析

2.3 車架靜剛度分析

車架彎曲剛度分析邊界條件設定為[4]:

a.約束前橋、中橋中心對應的車架縱梁橫斷面所有節點垂向和橫向自由度;

b.約束后橋中心對應的車架縱梁橫斷面所有節點垂向、橫向、縱向自由度;

c.載荷F=1 000 N施加在后橋與中橋中間所對應的左、右縱梁橫斷面所有節點上,保證左右各500 N,方向垂直向下,并在載荷施加位置建立RBE3單元避免應力集中。

彎曲剛度計算公式為:

式中,f是載荷施加部位縱梁腹板節點垂向位移平均值。

車架扭轉剛度分析邊界條件設定為:

a.約束后橋中心對應的車架縱梁橫斷面所有節點垂向、橫向、縱向自由度;

b.約束車架前橫梁中部節點垂向平動自由度;

c.施加扭矩T=1 000 N·m,創建RBE3單元連接中橋中心對應的縱梁橫斷面所有節點,其中Dependent節點應在車架的縱向對稱面內,在Dependent節點處施加扭矩。

考慮軸距的扭轉剛度計算公式為:

式中,L是軸距;θ是扭矩施加處車架垂向平面內左右縱梁扭轉變形后與橫向水平面的夾角。

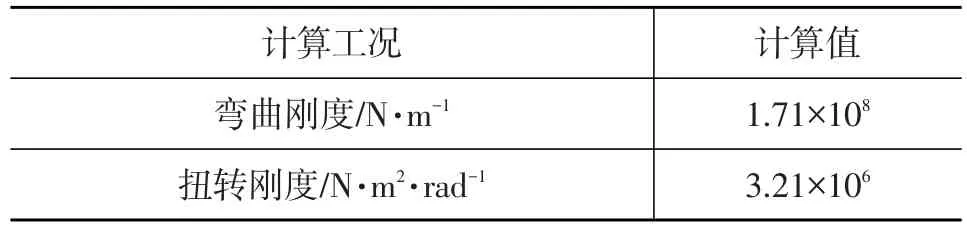

車架靜剛度分析結果如表2所列。

表2 車架靜剛度分析結果

2.4 車架強度分析

在滿載和超載狀態下對該車車架在9個不同工況進行強度分析,固定在車架上的主要部件如動力總成、油箱、駕駛室、貨箱等采用集中質量方式模擬,汽車載質量、板簧支架和減振器等處采用施加作用力方式模擬受力情況。通過對車架配重,使模型軸荷達到與實車軸荷近似的水平。本車架配重后,軸荷參數調整如表3所示。

表3 車架配重后軸荷 kg

強度分析使用施加慣性加速度方法,分析工況和每個工況下加速度場如表4所列。可知鞍座加強板末端與車架縱梁過渡區域、車架后端連接孔翼板側位置應力集中嚴重,與車架實際發生裂紋的區域相吻合,危險區域見圖2和圖3。

表4 車架強度分析工況

3 車架開裂分析與減重優化

對原車架結構和危險區域位置分析表明,車架縱向剛度分布不均,鞍座附近有多塊加強板使局部剛度過大,鞍座加強板延伸長度過短,未與鞍座前后橫梁形成閉合結構,在加強板終端形成剛度斷層,而且此位置附近有多處連接孔,加重了此處附近應力集中,在路面沖擊載荷作用下很容易發生疲勞損傷,產生開裂。為了消除危險區域應力集中,解決開裂問題,使用Nastran軟件進行模態靈敏度分析和結構優化。

3.1 模態靈敏度分析

車架模態頻率是反映車架整體剛度的重要性能。為了提高車架整體彎曲、扭轉剛度,找出對車架剛度影響最大的板件,進行了板件厚度模態頻率靈敏度分析[5],選擇車架縱梁內板、橫梁及其加強板等21個板件厚度作為設計變量,得出各板件厚度對車架1階扭轉、1階彎曲、2階扭轉和2階彎曲模態頻率的靈敏度。

根據分析結果可知,左縱梁外板和右縱梁外板及襯板、第6橫梁加強板、發動機前橫梁、元寶梁加強板等對扭轉模態頻率影響最大,左縱梁外板和右縱梁外板及襯板、鞍座縱梁加強板、元寶梁加強板對1階彎曲模態頻率影響最大,橫梁的靈敏度都是負值,說明橫梁對彎曲剛度貢獻很小。

3.2 靜剛度強度板厚優化

通過板件厚度調整優化車架靜態強度剛度性能是最簡便、成本最低的優化方法[6]。在不降低車架整體剛度前提下,通過Nastran軟件對滿載狀態各工況危險區域應力進行優化,優化函數如下。

從總資本充足率變化看,中行與工行下降,農行和建行上升,且達到了近年來最高水平。中行降幅較去年同期收窄0.46個百分點,下降情況明顯好轉;農行得益于外部補充,增幅最大,資本充足率首次超過14%,排名超越中行和工行,躍居第二;建行扭轉以往半末下降態勢,逆勢上升0.14個百分點。

目標函數:質量最輕。

約束:扭轉剛度不低于目前值3.21×106N·m2/rad,彎曲剛度不低于目前值1.71×108N/m;靜態工況最大VonMises應力小于150 MPa;車輪抬起工況最大Von?Mises應力小于200 MPa;制動、轉向、沖擊工況最大VonMises應力小于350 MPa。

設計變量:車架縱梁內板、加強板等19個板件厚度變化范圍為2~15 mm。

優化設計循環曲線如圖4所示,目標函數從初始值1 308.07 kg變化為1 290.33 kg,減重17.74 kg。車架主要板件厚度優化結果如表5所列。

表5 車架主要板件厚度優化結果 mm

經過10次設計循環后可知,所有工況下最大von?Mises應力都在約束范圍內,通過板件厚度優化,車架整體強度提高,危險區域應力改善,但減重效果不明顯,需要進一步改進。

3.3 結構減重改進設計

改進后車架整體減重48.6 kg,在滿載各工況進行強度分析,危險區域應力均有明顯改善,分析結果如表6和圖8、圖9所示。對優化后車架進行靜剛度和模態分析可知,扭轉剛度、彎曲剛度和整體模態頻率與原車相比稍有提高。按照以上優化方案對原車進行改進,經過道路試驗驗證,未再出現車架開裂問題。

表6 滿載時車架優化前、后應力 MPa

4 結束語

對國內研發的某款重型載貨汽車車架進行有限元建模和強度分析結果表明,鞍座加強板內孔周邊、鞍座加強板末端與車架縱梁過渡區域和車架后端連接孔附近出現應力集中,這些區域和車架實際發生裂紋位置吻合。

以車架各板件厚度為變量進行模態頻率靈敏度分析和強度優化,車架最大應力改善并且減重17.74 kg,在此基礎上對車架不合理結構進行再次改進,使車架危險區域應力明顯下降并整體減重48.6 kg,優化效果明顯。

1 COSMA R S,JAMES P C.Computational mechanics:pattern and prediction,structure and simplicity.J Stat Phys,2001, 104(3):817~879.

2 P.Pederson.On Optimal Shapes in Material and Structures.Struct.Multidisc.Optimum,19(2000):169~182.

3 王振兵,李艾民.100t伸縮臂履帶式起重機臂架結構設計和優化分析.計算機輔助工程,2012(4):16~18.

4 張守元,張義民.焊點拓撲優化提高車身性能研究.汽車技術,2011(4):57~60.

5 張守元.轎車模態分析及車身優化設計:[學位論文].沈陽:東北大學,2008.

6 B.克萊恩.輕量化設計-計算基礎與構件結構.北京:機械工業出版社,2010:249~257.

7 沈煒良,邊立靜,伍建華.重型載貨汽車車架的結構分析及優化設計.廣西大學學報,2007,9:248~251.

8 展新.載貨汽車車架輕量化設計:[學位論文].長春:吉林大學,2010.

(責任編輯簾 青)

修改稿收到日期為2015年10月1日。

Crack Analysis and Weight Optimization of a Heavy Truck Frame

Zhang Shouyuan1,Shen Lei2

(1.Beijing New Energy Automobile Corporation;2.Nanjing Automobile Corporation R&D Center)

Several parts of the frame of a self-developed heavy duty truck are found cracking and even breaking at mileage of approx.20,000 km.To solve this problem and make weight optimization,a detailed FEA model of the truck frame is built and stiffness analysis,stress analysis and mode analysis are performed,which identify deficiencies of the original frame design.Through modal frequency sensitivity analysis and structure optimization,the cracking problem is successfully solved and weight reduction of 48.6 kg is achieved.

Heavy Truck,Frame Cracking,Weight Optimization,Finite Element Method

重型載貨汽車 車架開裂 減重優化 有限元法

U461.1

A

1000-3703(2015)11-0007-04