超厚砂層地質條件下鉆孔灌注樁的施工方法探討

程千紅,王立學

(蘭州市政建設集團有限責任公司,甘肅蘭州 730030)

1 工程概況

張掖市高臺縣六壩黑河大橋位于高臺縣城北約1.5 km處,為跨越黑河而設。根據現有河床寬度及主河道、上下游已建橋梁情況,擬建11跨25 m(4×25 m+3×25 m+4×25 m)預應力混凝土連續箱梁橋連接黑河兩岸。該橋下部結構采用三柱式橋墩,兩岸為肋板式橋臺,均為鉆孔灌注樁基礎,全橋長283.0 m。橋面全寬15.0 m。箱梁布置為2片邊梁、2片中梁和1片中間梁。橋墩采用130 cm柱式橋墩,橋臺采用肋板式橋臺,樁基直徑150 cm,其中橋墩樁基30根,每根長30 m,橋臺樁基12根,每根長15 m。

2 區域水文地質條件

工程位于河西走廊中段,南部為祁連山北麓,中部是走廊平原,北部是合黎山地,地勢南北高,中間低,形若馬鞍,境內主要河流黑河在橋址處自東向西流經。本橋地貌單元屬河流侵蝕堆積的黑河河漫灘地貌,河床寬淺,該河床擺蕩明顯,主河槽寬約280 m,低河漫灘地寬約500~1 000 m。地形相對平坦,起伏較小。

本橋址含水層為第四系全新統沖、洪積砂層,類型為孔隙潛水。主要靠大氣降水(包括春融季節的冰雪融水)補給,故地下水隨季節而明顯變化,一般小于1.5 m。此外,由山前洪積平原潛流和雨水滲透補給,并與黑河河水具有明顯的水力聯系。

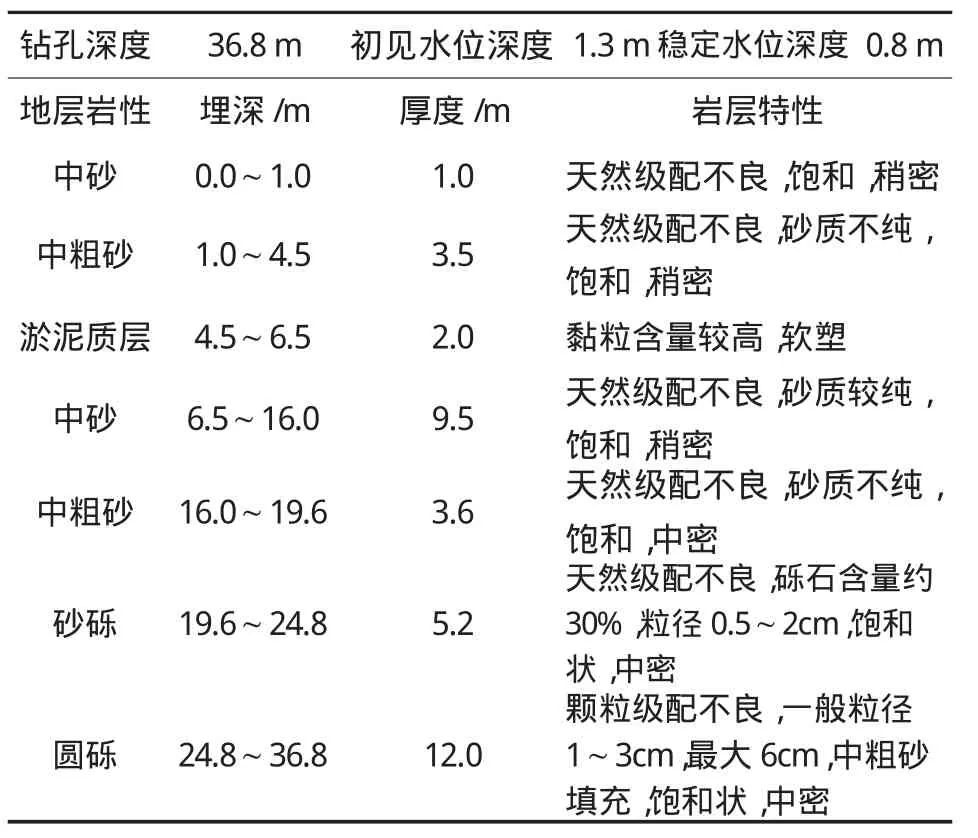

根據地勘資料二號鉆孔位于橋梁跨中以北28 m處,能夠代表該區域的地質情況,見表1。

表1 2號鉆孔詳細情況一覽表

3 樁基施工方案比選

該工程地處祁連山北麓黑河流域,地下水位高,砂層厚度達到20 m以上,施工難度大。在施工基礎時,設備的選型非常重要,要根據現場條件、工期要求、地質情況及成本分析等,用科學的方法來選擇設備和工藝手段,用最佳的施工工藝,在保證質量、工期、安全的情況下產出最佳的效益。

3.1 沖擊循環鉆機與回轉鉆機在施工過程中的優缺點

鉆進口徑相同的條件下,沖擊循環與回轉循環各有優點,一般在粘土、亞粘土、淤泥質土層、粉砂層施工時,回轉鉆機要比沖擊循環鉆機施工快1倍左右,沖擊鉆機自重大搬遷困難、時間長等因素,在土層中施工不如回轉正循環鉆機快,但在卵礫石層、基巖施工中,沖擊反循環鉆進明顯比回轉鉆機要快3倍左右,從上述情況分析來看,沖擊循環在施工復雜地層即卵石層,嵌巖鉆孔樁成孔速度上優點明顯,尤其在一些丘陵山區地帶較為適用,優越性更加顯著。

在樁孔成型方面,沖擊循環施工孔徑一般在粘土、亞粘土、淤泥質土層、粉砂層施工時易坍孔,易縮徑,但樁的垂直度比較好。在卵、礫石層施工中都采用沖擊循環鉆進,由于沖擊力較大,容易坍孔,充盈系數偏大。

在成本消耗方面沖擊循環的成本消耗要比回轉鉆機消耗大,沖擊鉆機動力功率大、耗電量高。鋼絲繩消耗大,因自身重量大,搬遷運輸成本也比較高。但在卵、礫石層、漂石、塊石、基巖施工中,沖擊鉆進效率高,而回轉鉆機研磨材料消耗大,鉆進速度慢,成孔周期長,如遇大漂石、大塊石、硬度較高的花崗巖回轉鉆機是無法鉆進,只用沖擊反循環鉆機來完成。

在環境影響方面,沖擊反循環鉆進振動對周圍環境影響比回轉鉆進要大,特別是沖擊下部堅硬基礎巖面時,沖擊對周圍產生較大振動,噪音較大,對周圍生活環境造成較大影響。

3.2 旋挖鉆機施工

旋挖鉆機是一種多功能、高效率的灌注樁樁孔的成孔設備。旋挖鉆機一般適用粘土、粉土、砂土、淤泥質土、含有部分卵石、碎石的地層,適應于干式(短螺旋)、濕式(回轉斗)及巖層(巖心鉆)的成孔作業。

旋挖鉆機行走機動、靈活,施工方法具有施工質量可靠、成孔速度快、成孔率高、適應性強大,廢漿少、低噪音、污染小保護了環境,克服了機械成孔時孔底沉淤土多,樁側摩阻力低,泥漿管理差的缺點,極大地提高了施工質量。成本方面較沖擊鉆及回轉鉆機高。

結合本項目地質情況,施工環境、工程規模及成本分析等,選用正循環回轉鉆機進行樁基施工。

4 施工工藝

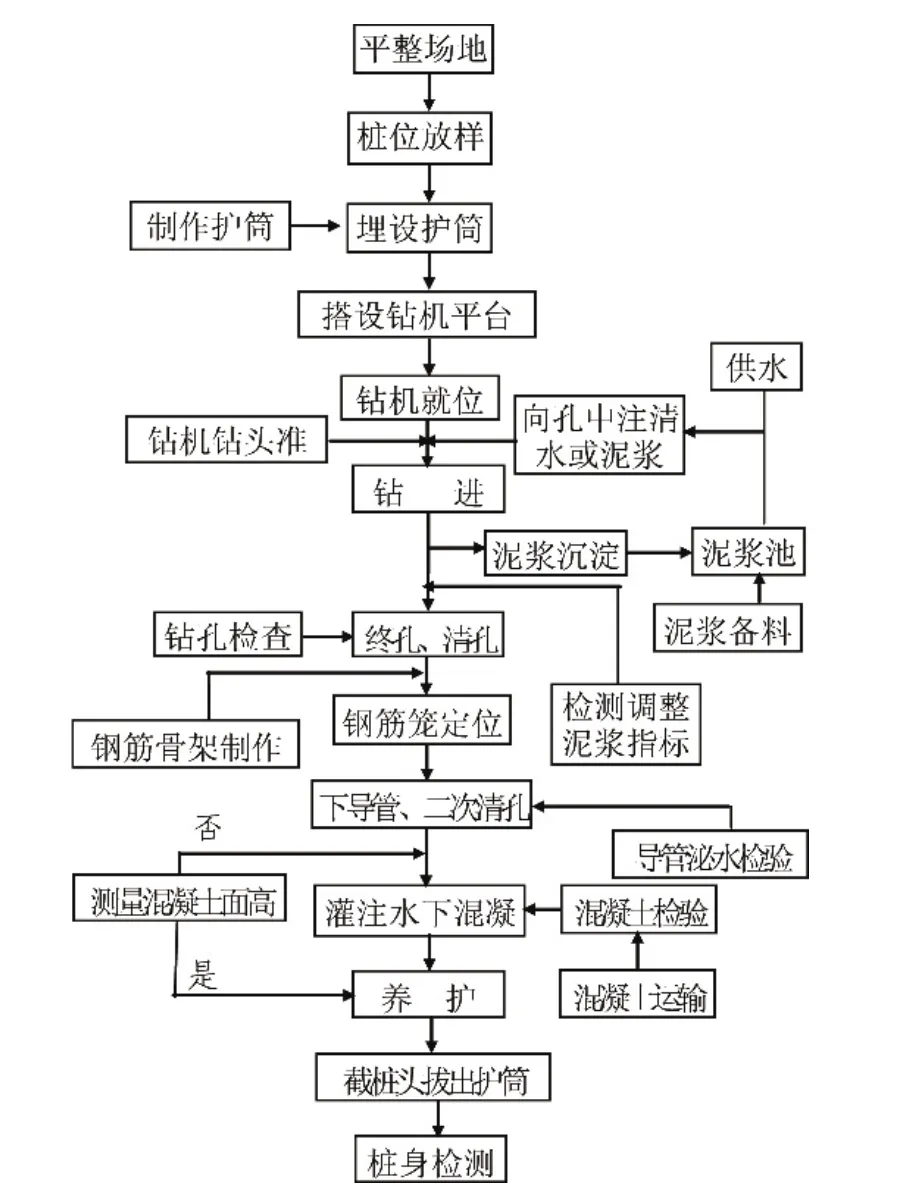

樁基施工工藝見圖1。

4.1 施工準備

(1)本項目位于黑河流域,場地部分在河灘地,部分在河道水域,采用筑島方法及施工圍堰,變水中施工為旱地施工。場地準備要確保護筒安設方便,鉆機就位穩固,轉移運輸方便。

(2)制漿池、沉淀池和泥漿池,以及設置泥漿循環凈化系統,根據樁基間距兩組橋墩(6根樁)設置一組。

圖1 樁基施工工藝圖

(3)根據設計單位移交的測量控制點,布設施工測量控制網,依據施工測量控制網進行施工放樣。首先放出墩位中心線,再放各樁位中心線,并設置護樁。

4.2 埋設鋼護筒

(1)鉆孔前應設置堅固、不漏水的鋼護筒,鋼護筒內徑應大于鉆頭直徑,使用回轉鉆機鉆孔應比鉆頭大20 cm。

(2)護筒頂面宜高出施工水位或地下水位1.5~2 m,還應滿足孔內泥漿面的高度要求,在旱地或筑島時應高出施工地面0.5 m。

(3)護筒埋設時應使護筒平面位置中心與樁設計中心一致,中心偏差不得大于5 cm,傾斜度偏差不大于1%。岸灘上護筒埋深砂類土不小于2 m,當表層土松軟時,宜將護筒埋置到較堅硬密實的土層至少0.5 m。

4.3 泥漿備制

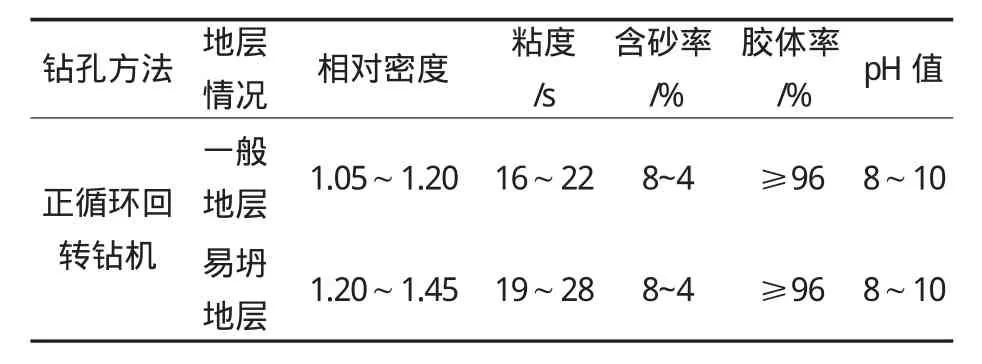

泥漿性能指標,按地質情況確定,其各項指標參見表2。

造漿后應試驗全部性能指標,鉆孔過程中應隨時檢驗泥漿比重和含砂率,并填寫泥漿試驗記錄表。

4.4 鉆孔

4.4.1 安裝鉆機

鉆機安裝前,檢查鉆機平臺是否平整、穩固。鉆機安裝主要控制鉆機及鉆架的穩固可靠性,保證位置準確。鉆機安裝完成后,進行試運轉,并檢查下列各項,若不符合要求應進行調整、加固。

表2 泥漿性能指標

(1)鉆機平臺、鉆機及鉆架穩定牢固,不產生位移及沉降。

(2)應對鋼護筒的位置及直徑進行復查,鉆頭、鉆桿中心與護筒中心的偏差不得大于5cm。

(3)電力及機械系統運轉正常,備好造泥漿粘土和泥漿池。

(4)鉆機就位后,應測量護筒頂及平臺標高,用于鉆孔過程中進行孔深測量參考。孔內出土不得堆積在鉆孔周圍。

4.4.2 鉆進

(1)開鉆前應在護筒內存進適量泥漿,開鉆時宜低檔慢速鉆進,鉆至護筒下1 m后再以正常速度鉆進。

(2)砂類土鉆進時容易坍孔,鉆進時選用平底鉆頭,控制進尺,低擋慢速。

(3)開鉆前調制足夠數量的泥漿,鉆進過程中如泥漿有損耗、漏失應予補充。每鉆進2 m或地層變化處,應在泥漿槽中撈取鉆渣樣品,查明土類并記錄,以便與設計資料核對。

(4)鉆進過程中經常測量孔深,并對照地質柱狀圖隨時調整鉆進技術參數。達到設計孔深后及時清孔提鉆,清孔時以所換新鮮泥漿達到孔內泥漿含砂量逐漸減少至穩定不沉淀為度。

4.4.3 檢孔

鉆進中應用檢孔器檢孔,檢孔器用鋼筋籠做成,其外徑等于設計孔徑,長度等于設計孔徑的4~6倍,按要求檢查鉆進中和終孔的孔徑。

4.4.4 清孔

在終孔后停止進尺,稍提鉆頭離孔底10~20 cm空轉,并保持泥漿正常循環,以中速將相對密度1.03~1.10的較純泥漿壓入,把鉆孔內懸浮鉆碴較多的泥漿換出。直至孔底鉆碴清除干凈。

清孔應達到以下標準:泥漿比重不大于1.1,含砂率小于2%,粘度17~20 s。同時保證水下混凝土灌注前孔底沉碴厚度,摩擦樁不大于30 cm。嚴禁采用加深鉆孔深度的方法代替清孔。

4.5 鋼筋籠制作安裝

鋼筋籠制作成整體,一次吊裝就位,避免現場焊接,以減少現場焊接工作量,縮短成孔后灌注混凝土的時間。由于砂層厚,成孔后不及時灌注混凝土容易造成沉渣指標超標。

4.6 混凝土灌注

(1)澆筑水下混凝土前應檢查沉渣厚度,沉渣厚度應滿足設計要求,如沉渣厚度超出規范要求,則利用導管進行二次清孔。

(2)采用導管技術灌注水下混凝土,導管內徑為30 cm,導管采用鋼管,每節2~4 m,鋼導管內壁光滑、圓順,內徑一致,接口嚴密。導管直徑與樁徑及混凝土澆筑速度相適應。使用前進行試拼和水密、承壓和接頭抗拉試驗,按自下而上順序編號和標示尺度。導管安裝后,其底部距孔底有250~400 mm的空間。

(3)計算和控制首批封底混凝土數量,下落時有一定的沖擊能量,能把泥漿從導管中排出,并能把導管下口埋入混凝土不小于1m且不大于3m深。足夠的沖擊能量能夠把樁底沉渣盡可能地沖開,是控制樁底沉渣,減少工后沉降的重要環節。

(4)樁基混凝土采用罐車運輸配合導管灌注,灌注開始后,應緊湊連續地進行,嚴禁中途停工。在灌注過程中,應防止混凝土拌和物從漏斗頂溢出或從漏斗外掉入孔底,使泥漿內含有水泥而變稠凝結,致使測探不準確;應注意觀察管內混凝土下降和孔內水位升降情況,及時測量孔內混凝土面高度,正確指揮導管的提升和拆除;導管的埋置深度應控制在2~4 m。同時應經常測探孔內混凝土面的位置,即時調整導管埋深。

4.7 質量檢驗

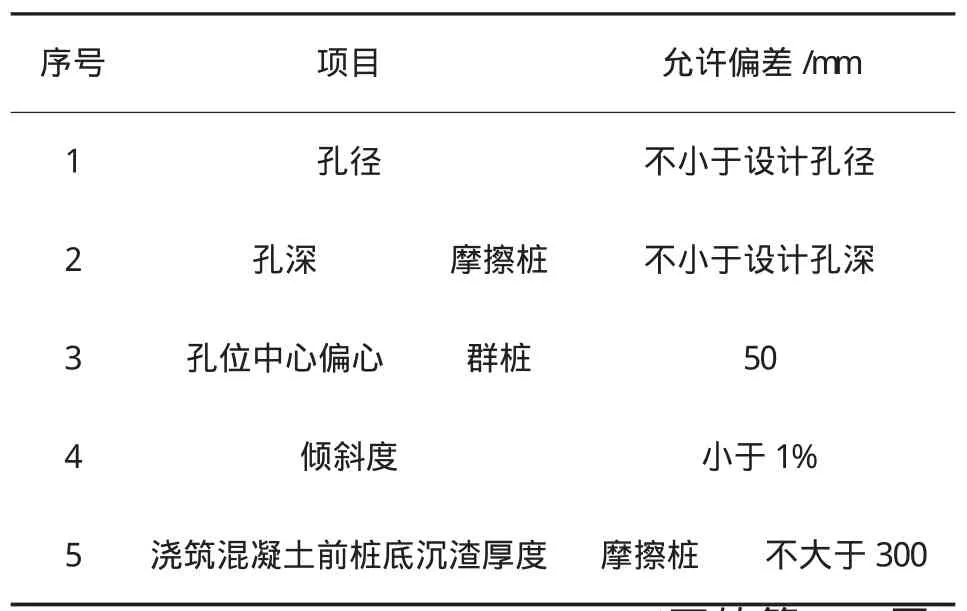

按設計要求在鋼筋籠安裝時預埋聲測管,成樁后采用聲波透射法進行檢測。鉆孔樁鉆孔允許偏差見表3。

表3 鉆孔樁鉆孔允許偏差

5 結語

在樁基施工時,設備的選型非常重要,對不同的地層采用不同的施工工藝方法。要根據現場條件、工期要求、地制質情況及成本分析等,用科學的方法來選擇設備和工藝手段,用最佳的施工工藝,在保證質量、工期、安全的情況下產出最佳的效益。本工程地處河西走廊北麓黑河流域,針對砂層厚,地下水位高等特點選用正循環回轉鉆機施工橋梁樁基礎,總結出了相應的施工工藝和技術參數,對類似地質情況的基礎施工具有一定的借鑒作用。