某型混合動力傳動系統(tǒng)扭振減振器參數(shù)的優(yōu)化設計*

閆明剛侯之超楊福源余平葉曉

(1.清華大學;2.精進電動科技(北京)有限公司)

某型混合動力傳動系統(tǒng)扭振減振器參數(shù)的優(yōu)化設計*

閆明剛1侯之超1楊福源1余平2葉曉2

(1.清華大學;2.精進電動科技(北京)有限公司)

以某同軸混聯(lián)型混合動力客車傳動系統(tǒng)為對象,應用AMESim建立其扭振力學和控制模型,并設計一個包含全工況的車輛運行過程,計算其在該運行過程中的扭振響應。通過響應靈敏度分析,得出影響系統(tǒng)關鍵部位扭振水平的主要因素。以全工況下減振器最大扭轉角為目標函數(shù),對扭轉減振器的剛度參數(shù)進行優(yōu)化。分工況計算優(yōu)化后傳動系統(tǒng)的固有特性,并通過與激振信號對比進行共振校核。優(yōu)化前、后系統(tǒng)的扭振響應對比表明,該優(yōu)化達到了預期減振效果。

1 前言

傳動系統(tǒng)減振器參數(shù)設計過程中一般通過分析發(fā)動機在不同工況下的激振頻率,以避免發(fā)生共振[1~3]為原則來選取彈簧剛度。該方法可以確定彈簧剛度的可選范圍,但難以定量分析傳動系統(tǒng)的扭振水平及其分布。減振器參數(shù)設計還可以采用基于響應的設計方法,比如針對發(fā)動機的扭矩激勵計算系統(tǒng)響應,以變速器第1軸處最大扭轉角最小為目標,對單級[4,5]或多級[6]剛度減振器的阻尼和彈簧剛度進行參數(shù)匹配。

與傳統(tǒng)汽車相比,混合動力汽車中傳動系統(tǒng)的結構更為復雜,振源也更多。傳動系統(tǒng)結構的變化、電機扭矩的快速切換及發(fā)動機的頻繁起停,都易引發(fā)系統(tǒng)的振動噪聲與瞬態(tài)沖擊問題[7]。

針對混合動力傳動系統(tǒng)進行減振器剛度參數(shù)設計且基于固有特性分析的方法仍然是主要方法[8~10]。對混合動力傳動系統(tǒng)進行動力學及控制建模,其目的是通過控制電機的輸出或離合器的接合過程來降低沖擊振動。其中,分析工況普遍比較單一[11],而對減振器進行設計時所采用的模型通常也不包含控制模型。本文以某同軸混聯(lián)型混合動力客車傳動系統(tǒng)為對象,在對前期全工況模型[7]進行改進之后,通過分析全工況下傳動系統(tǒng)的扭振響應,對減振器結構參數(shù)進行優(yōu)化。

2 傳動系統(tǒng)扭振模型

2.1 扭振模型

該混合動力客車傳動系統(tǒng)包括發(fā)動機、扭轉減振器、ISG電機、離合器(含離合器從動盤減振器)、TM電機、傳動軸、主減速器、差速器、半軸以及車輪等,系統(tǒng)中無變速器,屬于直驅構型。

利用AMESim中的Mechanical元件庫和Control元件庫完成傳動系統(tǒng)扭振力學模型的搭建,并實現(xiàn)對發(fā)動機、ISG電機、TM電機的轉速或轉矩控制。

圖1為傳動系統(tǒng)扭振力學模型,包含8個集中轉動慣量。其中,離合器從動盤和ISG電機之間以摩擦副連接,選用Reset Integrator摩擦模型描述連接關系;其余相鄰慣量間通過彈簧阻尼器連接;萬向傳動軸處以萬向軸模型描述。

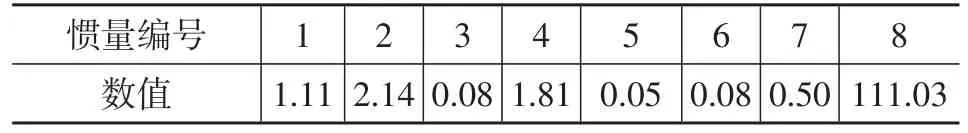

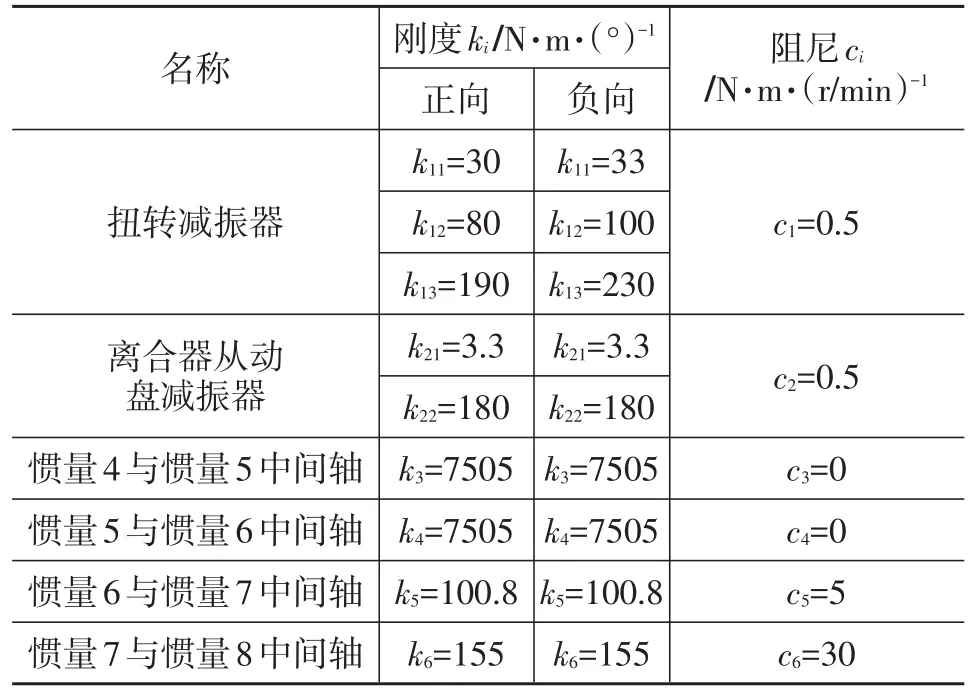

圖1中各轉動慣量、剛度和阻尼參數(shù)及符號分別如表1、表2所列。其中,扭轉減振器剛度為k1,1~3級剛度分別為k11、k12、k13;離合器從動盤減振器剛度為k2,1級和2級剛度為k21、k22;慣量參數(shù)及部分剛度參數(shù)為客車真實數(shù)據(jù),其余剛度及阻尼參數(shù)為估算值或假設數(shù)據(jù)。

表1 轉動慣量參數(shù) kg·m2

表2 剛度及阻尼參數(shù)

傳動系統(tǒng)的激振力來自發(fā)動機、ISG電機和TM電機的力矩變化和萬向節(jié)的不等速性,以及地面激勵(滾動阻力)和空氣阻力。在車輛運行的不同工況,參與動力輸出或傳遞的部件數(shù)量都會有所不同,在模型中通過控制離合器的接合和分離,以及控制發(fā)動機、ISG電機、TM電機的工作狀態(tài)來實現(xiàn)。對于ISG電機和TM電機,通過控制其電流有效值并根據(jù)扭矩MAP圖實現(xiàn)轉速控制或轉矩控制。對于發(fā)動機則通過控制節(jié)氣門開度,根據(jù)轉速查扭矩MAP圖而獲得輸出扭矩。

2.2 工況設定

為模擬汽車在不同工況下傳動系統(tǒng)的扭振響應,參照車輛實際行駛過程,設定系統(tǒng)在40 s內(nèi)完成一次完整工況,包括起動、低速運行、高速運行、制動能量回收及停車過程。各工況下,發(fā)動機、ISG電機、TM電機的動作如圖2~圖4所示。

3 參數(shù)靈敏度分析

為確定對扭轉減振器進行優(yōu)化的設計變量,基于傳動系統(tǒng)扭振水平對結構或工況參數(shù)進行單參數(shù)和雙參數(shù)靈敏度分析。計算及分析各組合下系統(tǒng)在40 s內(nèi)的響應及其變化,特別是關注響應量最大值隨不同組合的變化情況。

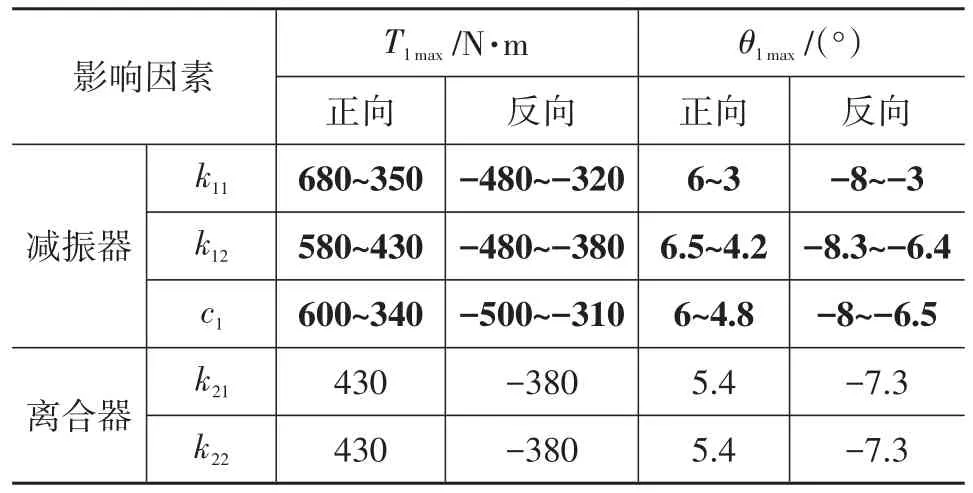

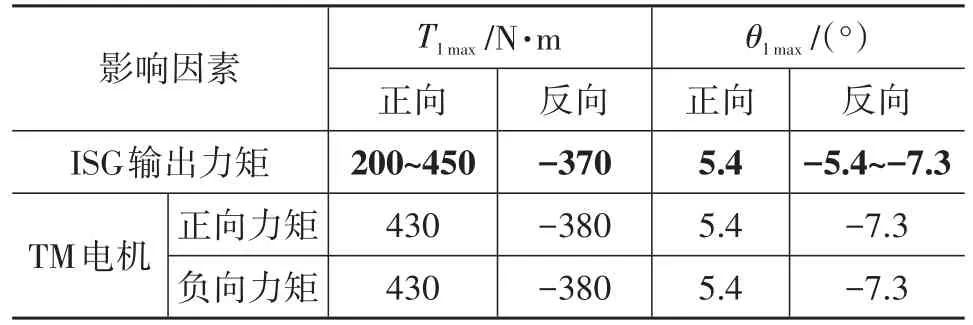

表3、表4為各參數(shù)對減振器處最大扭轉角θ1max、最大扭矩T1max的影響,其中粗體數(shù)字表示有關參數(shù)在該范圍內(nèi)對減振器處扭振水平影響較大。

表3 結構參數(shù)的影響

表4 工況參數(shù)的影響

由表3、表4可以看出,對減振器θ1max、T1max影響較大的參數(shù)有減振器1級和2級剛度、減振器阻尼、ISG電機輸出力矩。圖5與圖6為θ1max、T1max隨其前兩級剛度的變化情況。

由圖5和圖6可以看出:

a.減振器1級和2級彈簧的剛度增大時,40 s內(nèi)減振器θ1max減小、T1max會增大,即降低θ1max和降低T1max彼此矛盾。

b.在高剛度區(qū)域,減振器承受的T1max對減振器2級剛度的靈敏度較高;減振器θ1max對1級剛度的靈敏度較高。

為降低斷軸位置處的θ1max和T1max,應該對減振器的剛度特性進行優(yōu)化,并控制電機輸出力矩,甚至采用主動減振等方式[12,13]。

考慮到增大減振器剛度可能需要增大減振器慣量,進而引起系統(tǒng)扭振特性的變化,因此對減振器盤的轉動慣量進行靈敏度分析。根據(jù)系統(tǒng)特點,在0.150~0.225 kg·m2區(qū)間對慣量進行靈敏度分析,經(jīng)計算發(fā)現(xiàn)在該范圍內(nèi)減振器θ1max、T1max沒有明顯變化,因此在后續(xù)優(yōu)化中假設減振器盤轉動慣量為常值。

4 減振器設計優(yōu)化

4.1 設計變量

根據(jù)靈敏度分析結果,鑒于減振器1級、2級剛度對減振器處的θ1max、T1max影響較大,可選擇減振器前兩級剛度作為設計變量。

4.2 目標函數(shù)及約束

鑒于應用該傳動系統(tǒng)構型的某混合動力客車扭轉減振器輸出軸曾發(fā)生斷軸事故,從兩個不同角度對減振器進行優(yōu)化,一是在保證減振器扭矩不超過許用值的前提下,最大程度地減小θ1max;二是統(tǒng)籌考慮減振器的θ1max、T1max、汽車穩(wěn)態(tài)運行時減振器的扭矩波動。

a.最小化θ1max

式中,T1、θ1為減振器扭矩和扭轉角;T1stab為減振器穩(wěn)態(tài)扭矩波動幅值;P為循環(huán)工況時間長度。

忽略減振器穩(wěn)態(tài)扭矩波動幅值的影響,即不將其作為約束,則得到一個稍微簡化的優(yōu)化模型:

b.最小化綜合評價因數(shù)

式中,下標norm代表對參數(shù)進行歸一化處理;v1、v2、v3為各歸一化參數(shù)的權重;λ為綜合評價因數(shù)。

若希望最大程度地減小θ1max,防止減振器扭轉角到達極限扭轉角以致沖擊限位裝置,則v1應取大;若希望最大程度地減小T1max,防止減振器輸入、輸出軸產(chǎn)生強度破壞,則v2應取大;若希望減小減振器穩(wěn)態(tài)扭矩波動幅值,則v3應取大。

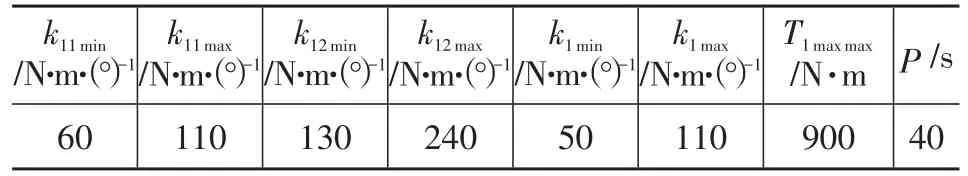

針對具體問題或傳動系統(tǒng)設計要求,可從3種模型中選擇一種對扭轉減振器剛度參數(shù)進行優(yōu)化。本文采用第1種模型,參數(shù)取值見表5。

表5 優(yōu)化問題中各參數(shù)取值

4.3 優(yōu)化算法及結果

利用AMESim中的遺傳算法優(yōu)化模塊對式(1)所示優(yōu)化問題進行求解,可得到最優(yōu)設計的結果。經(jīng)過優(yōu)化,扭轉減振器1級剛度為108 N·m/(°),2級剛度為174 N·m/(°),對應目標函數(shù)值為5.03°。對比優(yōu)化設計結果與表2中原扭轉減振器的剛度參數(shù)可知,優(yōu)化設計結果相當于取消了原1級彈簧。

傳統(tǒng)汽車上的第1級彈簧為怠速級彈簧,其剛度很小,能夠將系統(tǒng)固有頻率壓低到怠速激振頻率以下,抑制怠速時離合器一變速器軸系的扭振,消減變速器怠速噪聲。然而1級彈簧的低剛度使其特性近似于一個很大的扭轉間隙,在汽車行駛工況下,如果減振器的工作扭矩振幅過大或因急加速、急減速而使傳動系統(tǒng)突然加載或卸載,傳動系統(tǒng)將發(fā)生大振幅回轉振動并產(chǎn)生沖擊。

該型同軸混聯(lián)混合動力傳動系統(tǒng)無變速器,發(fā)動機與ISG電機直接相連,一方面變速器的撤銷使得變速器怠速噪聲的問題不再存在,另一方面,ISG電機的轉動慣量較大,使1級彈簧剛度增大,但不提高系統(tǒng)固有頻率。因此,該設計從原理上講是合理的。

5 優(yōu)化方案的仿真驗證

5.1 固有特性計算

為避免優(yōu)化后的傳動系統(tǒng)產(chǎn)生共振,對系統(tǒng)進行固有特性驗證。離合器分離時,傳動系統(tǒng)構成兩個獨立的扭振系統(tǒng),2者與離合器接合時的傳動系統(tǒng)扭振系統(tǒng)不同,因此需要對3個系統(tǒng)分別進行校核。

針對前述的3個扭振系統(tǒng),在AMESim模型中通過施加正弦掃頻力矩信號,也可以得到各系統(tǒng)的固有特性。力矩掃頻信號幅值為1000 N·m,頻率范圍為0~800 Hz。圖7為k1=174 N·m/(°)、k2=457 N·m/(°)時系統(tǒng)的頻響曲線,頻響曲線峰值點的縱坐標對應該自由度的振幅。

5.2 共振可能性分析

所研究系統(tǒng)中發(fā)動機為6缸機,怠速轉速為650 r/min。因此,發(fā)動機激勵主要為3階、6階和9階,對應頻率分別為32.5 Hz、65.0 Hz、97.5 Hz,這些激勵頻率遠離固有頻率,因此汽車在怠速狀態(tài)(帶載或不帶載)或高于怠速運行時都不會發(fā)生共振。離合器分離后,系統(tǒng)有35Hz的固有振動,但是發(fā)動機的激振扭矩傳遞不到離合器后端,也無共振情況發(fā)生。發(fā)動機起動時不可避免會越過共振頻率,但穿越的時間較短,影響較小。綜合各工況系統(tǒng)特性,可知優(yōu)化設計結果有效。

5.3 時域響應校核

將優(yōu)化后的減振器剛度特性放入模型中進行響應計算,并與之前的響應進行對比,結果如圖8~圖11所示。表6統(tǒng)計了應用優(yōu)化減振器前、后各重要指標的變化情況。可知,優(yōu)化后減振器處的扭振響應得到很大程度的改善,同時離合器處的扭振響應也得到一定改善。

表6 應用優(yōu)化減振器前、后各評價指標統(tǒng)計

6 結束語

以某混合動力客車傳動系統(tǒng)為研究對象,建立和完善了包含起動、低速運行、高速運行、制動能量回收、停車等工況的傳動系統(tǒng)扭振力學及控制模型,據(jù)此計算了全工況下系統(tǒng)的扭振響應,并進行參數(shù)靈敏度分析。在此基礎上,定義設計變量、目標函數(shù)和約束,對減振器參數(shù)進行優(yōu)化設計。計算結果顯示該方法達到了預期效果。

1 呂振華,馮振東.汽車離合器扭振減振器設計方法探討.汽車工程,1992(4):218~223.

2 徐石安,江發(fā)潮.離合器設計.北京:清華大學出版社,2005.

3 龐劍,諶剛,何華.汽車噪聲與振動.北京:北京理工大學出版社.

4 顧福勇,張代勝,席彥擘.離合器接合過程中的汽車傳動系統(tǒng)扭轉振動分析.合肥工業(yè)大學學報(自然科學版), 2006(7):809~813.

5 丁原,王云.汽車摩擦離合器優(yōu)化設計.長春大學學報, 2010(4):50~52.

6 廉超.車輛傳動系統(tǒng)扭轉振動研究:[學位論文].重慶:重慶大學,2011.

7 閆明剛,張勇,侯之超,等.混合動力客車傳動系統(tǒng)扭振響應及其影響因素分析.工程力學,2014(S1):223~227.

8 韓兵,蔡憶昔,張彤.功率分流混合動力傳動系統(tǒng)扭轉振動分析與剛度匹配.農(nóng)業(yè)機械學報,2011(6):12~15.

9 王凱,于海生,鄒良,等.混合動力汽車傳動系統(tǒng)統(tǒng)共振轉速優(yōu)化分析.汽車技術,2013(7):1~4.

10 陳志鑫.混合動力傳動系統(tǒng)扭轉減振器的參數(shù)設計和性能研究.內(nèi)燃機工程,2010(5):21~24.

11 陳琳.混合動力轎車動力傳動系統(tǒng)沖擊和振動的分析研究:[學位論文].長春:吉林大學,2007.

12 Syed F U,Kuang M L,Ying H.Active damping wheeltorque control system to reduce driveline oscillations in a power-split hybrid electric vehicle.Vehicular Technology, IEEE Transactions on,2009,58(9):4769~4785.

13 Kou Y S,Weslati F.Development of a Hybrid Powertrain Active Damping Control System via Sliding Mode Control Scheme_2013-01-0486.2013.

(責任編輯晨 曦)

修改稿收到日期為2015年2月27日。

Parameter Optimization on the Torsional Vibration Damper in the Drive Line of a Hybrid Electric Bus

Yan Minggang1,Hou Zhichao1,Yang Fuyuan1,Yu Ping2,Ye Xiao2

(1.Tsinghua University;2.Jing-Jin Electric Technologies(Beijing)Co.,Ltd)

With drive line of a series-parallel hybrid electric bus as research object,a torsional vibration mechanics &control model is built with software AMESim,and a vehicle operation process incorporating various operating conditions is designed to calculate the torsional vibration responses of the drive line in those operating conditions.Through response sensitivity analysis,the main factors affecting torsional vibration of critical system components are derived.The stiffness parameters of the vibration damper in the drive line are optimized with the maximum twist angle of the dampers as the objective function.The natural characteristics of the optimized drive line is calculated separately under various operational modes,which are used for resonance check with excitation signals.The torsional vibration response of the optimized system after is compared with that without optimization,which shows that the expected vibration damping effect is achieved with this optimization.

Hybrid electric bus,Drive line,Damper,Parameter optimization

混合動力客車 傳動系統(tǒng) 減振器 參數(shù)優(yōu)化

U463.2

A

1000-3703(2015)08-0001-05

本項目由汽車安全與節(jié)能國家重點實驗室自主課題(ZZ2014-082)資助。