高溫升多旋流燃燒室的數值分析

羅衛東,李 鋒,高賢智,高偉偉

(1.北京航空航天大學能源與動力工程學院,北京100191;2.上海電氣燃氣輪機有限公司,上海200240)

高溫升多旋流燃燒室的數值分析

羅衛東1,李 鋒1,高賢智2,高偉偉1

(1.北京航空航天大學能源與動力工程學院,北京100191;2.上海電氣燃氣輪機有限公司,上海200240)

為了探索高推重比航空發動機可能用到的燃燒組織方式,基于燃燒室空氣分級技術,對高溫升多旋流燃燒室展開研究。在保證與某型單環腔燃燒室(SA C)擴壓器尺寸、外機匣最大直徑及燃燒室出口尺寸和邊界條件等相同的基礎上,對設計模型進行3維數值模擬,并與現有的單環腔燃燒室數值模擬結果和試驗結果進行對比分析。研究結果表明:在設計油氣比為0.037的情況下,采用多旋流的設計方案,溫升達到1153 K,出口溫度分布系數達到0.170,同時可獲得理想的性能參數,滿足高溫升燃燒室的設計指標。

高溫升;多旋流燃燒室;空氣分級;多級旋流器;數值模擬;航空發動機

0 引言

高推重比航空發動機要求在提高單位推力的同時,降低發動機質量。提高發動機單位推力實際上就是提高燃燒室出口溫度,并實現緊湊型設計。燃燒室出口溫度的增加意味著燃燒室將擁有更高的溫升能力,所以高推重比航空發動機燃燒室將向高溫升方向發展[1]。

高溫升燃燒室面臨的2項關鍵技術為主燃區氣量調節和火焰筒冷卻氣量減小[15]。燃油分級和空氣分級技術[17]以及2種技術相結合可用于調節主燃區當量比,以滿足高溫升燃燒室在高△T狀態下主燃區當量比不至太高(<1.4)以抑制可見冒煙,在低△T狀態及慢車狀態下貧油熄火油氣比不至太高(≤0.005)以避免熄火,以及對良好出口溫度分布的要求[13,15]。

近年國內外對多級旋流器的大量研究[5,13-15]表明:采用多級旋流器的燃燒室具有火焰穩定工作范圍寬、燃油霧化效果好、燃燒效率高、污染排放低等優點。所以,多旋流燃燒室技術作為空氣分級的1種方法,有望成為提高航空發動機推重比的1種新方法。

本文針對高溫升燃燒室設計需求,提出了高溫升多旋流燃燒室設計方案。設計油氣比為0.037,溫升1150 K。利用數值模擬的方法對該方案進行研究,為下一步高溫升燃燒室的選型和試驗研究提供技術基礎。

1 數值模擬方法

1.1 幾何模型和網格劃分

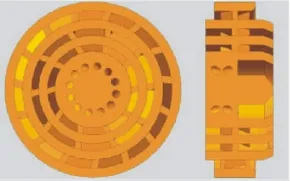

旋流器由4級軸向旋流組成,其中1級旋流采用斜孔,其余3級均采用直葉片結構,多級旋流器結構如圖1所示。旋流角度從內到外依次為-40°、+40°、+45°、-50°(從旋流器進口看逆時針方向為正),旋流數從內到外依次增加。該燃燒室有20個頭部,考慮到其結構復雜性和對稱性,選用單頭部燃燒進行建模研究。考慮到結構化網格在精度和計算效率以及非結網格在處理復雜幾何結構方面的優勢,計算中對燃燒室進行分區處理,采用準結構化網格,約220萬,如圖2所示。

圖1 多級旋流器結構

圖2 多旋流燃燒室網格

1.2 物理模型和邊界條件

使用 FLUENT軟件求解雷諾平均 N-S(Reynolds-averaged Navier-stokes,RANS)方程來模擬燃燒室全流程3維帶回流的湍流2相反應流定常仿真計算。為了與SAC數值和試驗性能進行對比,高溫升多旋流燃燒室采用與SAC相同的進、出口邊界條件。計算中空氣作為不可壓理想流體處理,入口設為質量入口,給定空氣流量為3.125 kg/s,總溫為861 K;出口外環腔、火焰筒、內環腔1和內環腔2均設為outflow,流量分別為0.156、2.734、0.094和0.140 kg/s;燃料選用航空煤油,高溫升多旋流燃燒室設計油氣比為0.037,SAC設計油氣比約為0.027(均按可用空氣量計算,即排除12.5%的渦輪用氣);二者慢車油氣比均取為0.01386。參考目前燃燒室火焰筒及渦輪冷卻水平,燃燒室流量分配如下:總進氣量的12.5%用作渦輪冷卻,20%用作火焰筒冷卻,6%用作頭部冷卻,22.5%用于主燃孔,余下39%為多級旋流流量。從而保證頭部當量比小于1.4,有效抑制可見冒煙。湍流模型選為適于計算強旋流流動的Realizable模型,近壁面采用標準壁面函數,燃燒計算采用非預混PDF模型,輻射計算采用Discrete Ordinates模型,方程采用2階迎風格式離散,壓力速度耦合采用SIMPLE算法。

1.3 計算精度評估

1.3.1 網格無關性分析

正交六面體結構化網格具有較高數值精度,但對航空發動機燃燒室來說,由于其幾何結構復雜,獲得完全正交的網格難度很大,在研究過程中一般綜合采用結構化網格和非結構化網格。本課題組前期初步研究了網格對仿真結果準確性的影響,在相同網格數量下,比較了采用準結構化六面體網格和完全非結構化四面體網格時仿真結果的差異。研究表明,網格種類對速度、壓力、湍流度、各組分濃度分布和溫度場分布等規律的影響顯著,特別是對燃燒室出口的溫度分布水平和高溫區輪廓分布影響較大。采用準結構化網格時獲得的燃燒室出口溫度分布系數與實際較為接近。對航空發動機主燃燒室,只有在網格數量達到1000萬時,才有可能獲得網格獨立解。在現在的計算機資源條件下,對需考慮速度、湍流量、組分、溫度、輻射等因素影響的燃燒室計算問題,綜合考慮到計算任務的不同,靈活處理網格的密度分布,在關心火焰筒內流場和燃氣溫度場時,近壁網格的尺度可以適當放大,200~300萬的網格得到的仿真結果雖然存在一定的耗散,但已能滿足現在工程應用需求。

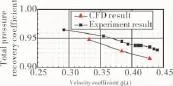

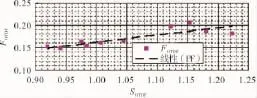

1.3.2 總壓恢復系數

課題組應用本文所列計算方法,研究了燃燒室進口馬赫數對冷態總壓損失的影響,并與試驗結果進行了比較,進口馬赫數對總壓恢復系數的影響如圖3所示。二者有相同的變化趨勢,但計算的總壓恢復系數比試驗值偏低,在設計點時速度系數為0.97,總壓恢復系數相差約1.4%。其原因一方面是湍流模型的選取,但更重要的可能是網格的數量、質量和差分格式等,有待進一步研究。

圖3 進口馬赫數對總壓恢復系數的影響

1.3.3 出口溫度分布系數

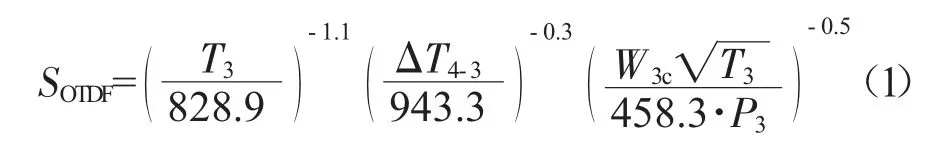

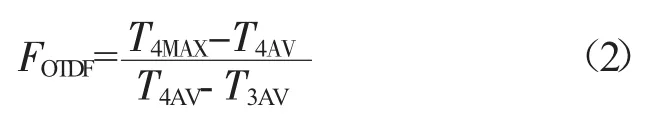

試驗給出的嚴峻參數SOTDF對FOTDF的影響如圖4所示。其中SPF為燃燒室工作點嚴峻指數

由于燃燒室設計點SOTDF=0.97,故試驗 FOTDF= 0.160,與計算值0.168非常接近。同時,網格上述試驗與仿真數據的對比說明仿真結果具有一定的可信度,所選數理模型可有效用于后期燃燒室的設計、燃燒性能的預測和方案篩選。

圖4 試驗給出的嚴峻參數SOTDF對FOTDF的影響

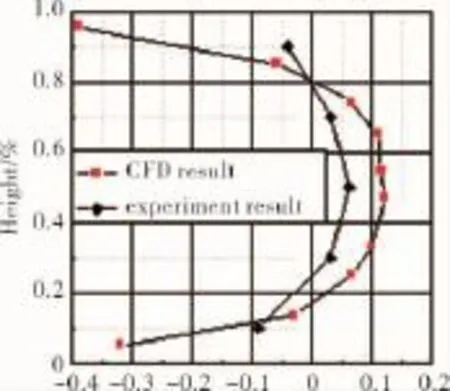

部件試驗得到的徑向溫度分布曲線與數值計算結果的比較如圖5所示。二者變化規律一致,壁面附近偏差較大。由于試驗時熱電偶受側壁輻射及熱傳導的影響,很難精確測得靠近壁面溫度分布。考慮到試驗測量過程中儀器的影響,測量值一般會偏低,所以計算所得總體指標較試驗值偏大是合理的。此外,計算中采用時均湍流模型對近壁區域氣膜和主流空氣的混合程度考慮不足,導致接近火焰筒內外壁的區域溫度偏低。其后果是FRTDF的計算值達到了0.12,而實際上FRTDF試驗值僅為0.08,差距較大。

圖5 燃燒室出口徑向溫度分布比較

2 計算結果和分析

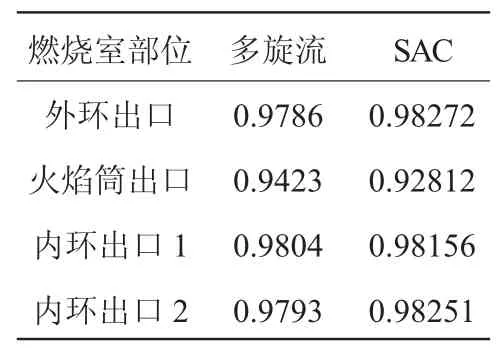

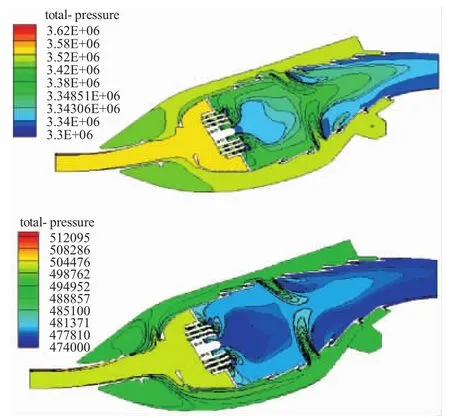

2.1 總壓恢復系數

燃燒室總壓恢復系數見表1。從表中可見,多旋流燃燒室在火焰筒出口和內環出口1的總壓恢復系數占優勢,特別是火焰筒出口的總壓恢復系數優勢較大。說明多級旋流器4級均采用軸向進氣,減少了旋流器部分的摻混損失,在設計點和慢車工況下中心截面的總壓分布如圖6所示。同時說明4級旋流能更好地促進燃油霧化,組織燃燒,有效提高了火焰筒出口總壓恢復系數。SAC性能試驗表明,SAC數值計算的總壓恢復系數比試驗值偏低,在設計點相差3%,所以多旋流燃燒室總壓恢復系數的計算結果比較接近實際。

表1 燃燒室總壓恢復系數

圖6 在設計點和慢車工況下中心截面總壓分布

2.2 燃燒效率

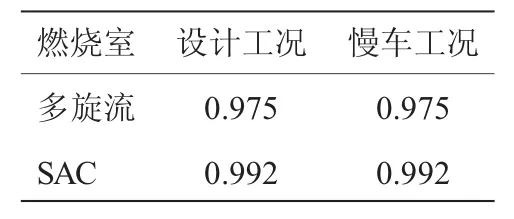

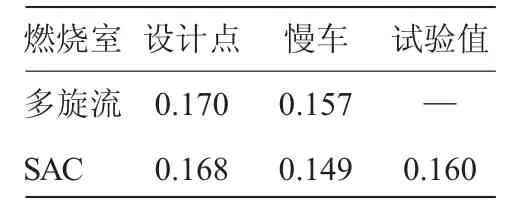

燃燒室燃燒效率見表2。從表中可見,多旋流燃燒室在設計點的燃燒效率比SAC的低1.7%,一方面因為隨著溫升提高,燃燒效率會略有降低,符合燃燒效率隨油氣比增大而降低的變化規律;另一方面可能因為主燃區組織燃燒不夠高效。在設計點和慢車工況下的燃燒效率如圖7所示。從圖中可見,主燃區回流區內燃燒效率較低,隨著燃氣向下游運動,燃燒越來越充分,在主燃孔截面位置,隨著新鮮空氣的注入,未燃碳氫燃料(UTC)進一步燃燒。在燃燒室出口平面,對燃燒效率進行流量平均面積分,得到燃燒效率為97.5%。

表2 燃燒室燃燒效率

圖7 在設計點和慢車工況下的燃燒效率

2.3 燃燒室溫升

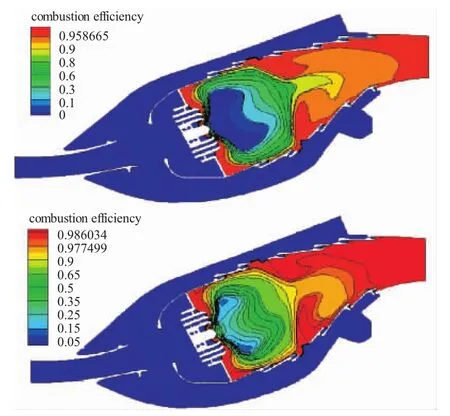

在設計點和慢車工況下的總溫分布如圖8所示。從圖中可見,在燃燒室中心截面,在設計點的總溫分布較為理想,保障了火焰筒出口良好的溫度分布,也避免了火焰筒壁面高溫區的出現。但頭部進氣量較大使得高溫區較為靠后,且在內火焰筒附近出現高溫區,對壁面冷卻提出挑戰。相比于傳統的SAC燃燒室,多旋流燃燒室由于頭部進氣量和油氣比影響,燃油在主燃區只是部分燃燒,經過主燃孔摻混后,未燃碳氫燃料(UTC)進一步燃燒。出口平均溫度達到2014 K,實現溫升1153 K,達到1150 K的設計溫升水平。

圖8 在設計點和慢車工況下的總溫分布

在慢車工況下,主燃區貧油、燃料基本完全燃燒,使得高溫區保持在主燃區,從而證實造成在設計點下高溫區靠后的原因就是頭部氣量較大。所以,通過對主燃區氣流流動進一步優化,有望提高其溫升和溫度分布水平。

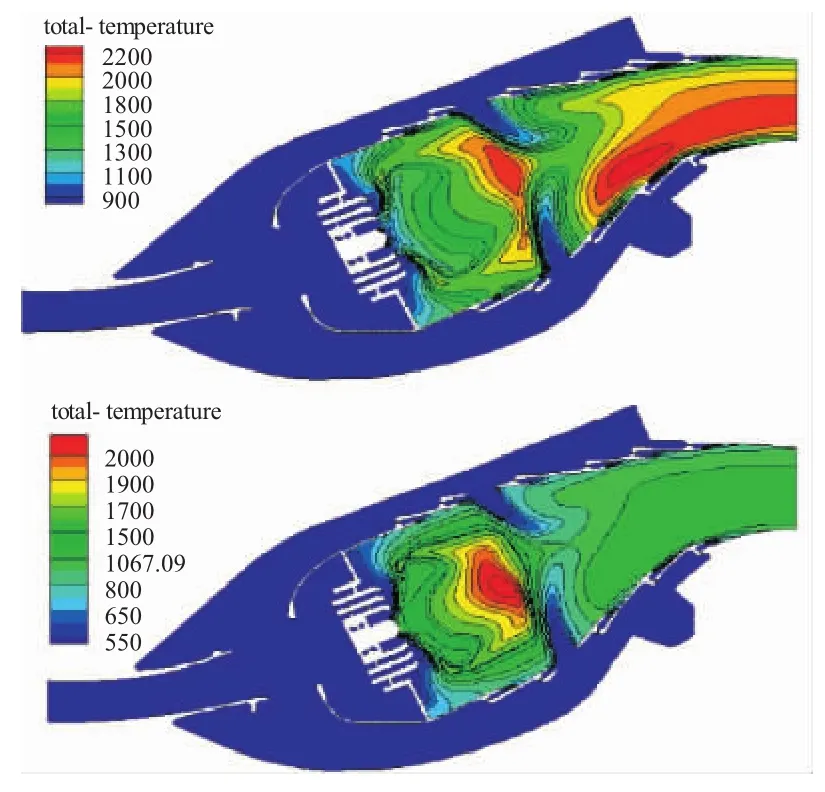

2.4 燃燒室出口溫度分布

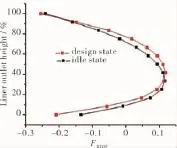

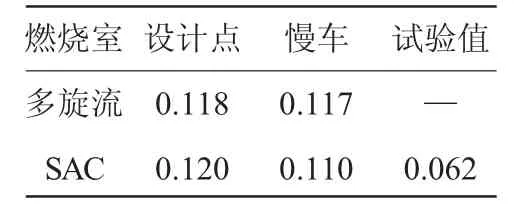

燃燒室出口溫度分布系數見表3。從表中可見,多旋流燃燒室和SAC的出口溫度分布系數比較接近,所以多旋流燃燒室設計在提高溫升的情況下,比較成功地解決了高溫升燃燒室出口溫度分布較差的問題。在設計點和慢車工況下的出口溫度分布和出口徑向溫度分布分別如圖9、10所示。結合圖9、10的結果,進一步看出火焰筒出口溫度分布較為合理,高溫區基本出現在火焰筒中部,從而降低了火焰筒壁面冷卻難度。

表3 燃燒室出口溫度分布系數FOTDF

圖10 在設計點和慢車工況下的出口徑向溫度分布

燃燒室出口徑向溫度分布系數見表4。從表中可見,多旋流燃燒室的徑向溫度分布小于SAC的,且在設計點和慢工況下均小于0.12。SAC設計點徑向溫度分布系數的試驗值小于計算值,說明該計算結果比較符合實際情況,能滿足高溫升的設計需求。

表4 燃燒室出口徑向溫度分布系數FRTDF

2.5 排放性能

在數值計算中,污染物排放很難像其他性能參數那樣準確。考慮到CO是不完全燃燒的產物,因此,通常在低工況狀態下的發散明顯,而NOx是高溫燃燒的平衡產物,通常在大工況狀態下最高[9]。所以對在慢車工況下的CO排放Eco和在設計點下的NOx排放ENOx進行了研究。

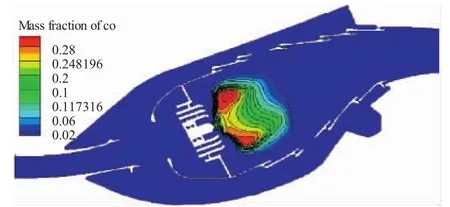

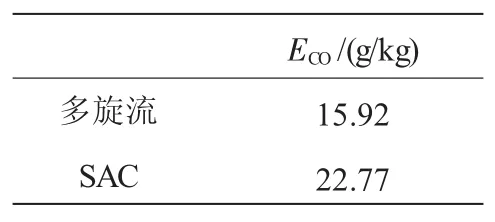

2.5.1 CO排放

圖11 慢車工況CO分布

在慢車工況下的CO分布如圖11所示,排放Eco見表5。比較表5中多旋流燃燒室和SAC的CO排放,可見多旋流燃燒室在CO排放方面有較大優勢,在設計油氣比大于SAC的情況下,CO排放水平反倒降低了30.0%。結合圖1進一步可見,燃油燃燒不充分產生的CO,在主燃區基本能夠反應完全。

表5 慢車工況CO排放

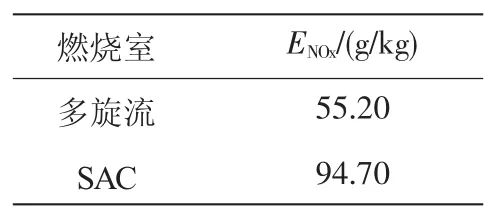

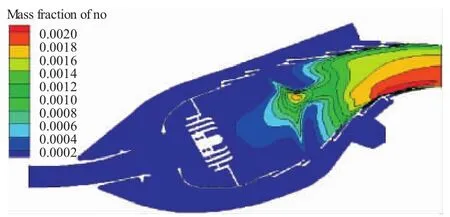

2.5.2 NOx排放

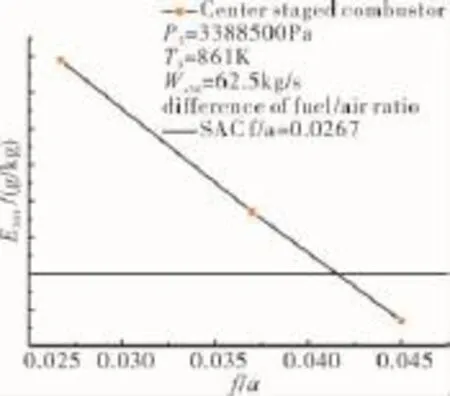

在設計點下的NOx分布如圖12所示,排放ENOx見表6。從表6中可見,多旋流燃燒室的NOx排放比SAC的低41.7%,這是因為多旋流燃燒室頭部第3、4級旋流氣量的引入和主燃孔氣量的增加,對富油主燃區的猝熄作用更為強烈,實現了在油氣比為0.037下富油燃燒-快速猝熄-貧油燃燒的良好過渡。類比本課題組之前對中心分級燃燒室NO排放ENO隨燃燒室總油氣比變化(如圖13所示)的研究可知,隨著油氣比增大,中心分級燃燒室的NOx排放減小。中心分級技術是通過燃油分級更好地組織燃燒室,多旋流技術通過空氣分級更好地組織燃燒,二者都使得主燃區燃油霧化水平提高,實現主燃區高效燃燒。所以在NOx排放方面,二者應該有一致的變化趨勢,說明本文對NOx的計算結果符合NOx排放隨油氣比變化的規律。結合圖12進一步可知,NOx濃度分布與溫度分布基本一致,從而證明NOx生成與溫度密切相關。

通過對主要污染物CO和NOx排放性能的研究,發現多旋流燃燒室在污染物排放方面優勢明顯,這與近年國內外對多旋流燃燒室的研究成果一致。

表6 在設計點下的NOx排放

圖12 在設計點下的NOx分布

圖13 中心分級燃燒室NO排放隨燃燒室總油氣比的變化

3 結論

本文對高溫升燃燒室的數值研究結果表明:所設計燃燒室的性能參數符合高溫升燃燒室的性能變化趨勢,達到設計溫升,能獲得比較理想的溫度分布、總壓恢復、NOx和CO排放水平。

對于燃燒效率略低的問題,需要進一步研究和試驗驗證。

[1]Bahr D W.Technology for the design of high temperature rise combustor[R].AIAA-87-2.

[2]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part I:high T[R].AIAA-2011-107.

[3]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part II:high T3[R].AIAA-2012-49.

[4]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part III:30 OPR[R].AIAA-2011-5525.

[5]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part IV:swirl cup[R].AIAA-2011-5526.

[6]Mongia H C.Engineering aspects of complex gas turbine combustion mixers Part V:40 OPR[R].AIAA-2011-5527.

[7]Mongia H C.Recent progress in comprehensive modeling of gas turbine combustion[R].AIAA-2008-1445.

[8]Mongia H C.Perspective of combustion modeling for gas turbine combustors[R].AIAA-2004-0156.

[9]Mongia H C.On continuous NOx reduction of aero-propulsion engines [R].AIAA-2010-1329.

[11]Mongia H C.Recent progress in comprehensive modeling of gas turbine combustion[R].AIAA-2008-1445.

[12]Mongia H C.Perspective of combustion modeling for gas turbine combustors[R].AIAA-004-0156.

[13]Kress E J,Taylor J R,Dodds W J.Multiple swirler dome combustor for high temperature rise applications[R].AIAA-90-2159.

[14]Fureby C,Grinstein F F,Li G,et al.An experimental and computational study of a multi-swirl gas turbine combustor[J].Proceeding of the Combustion Institute,2007,31(1):3107-3114.

[15]Kress E J.Multiple swirler dome combustor for high temperature rise applications[R].AIAA-90-2159.

[16]劉殿春,董玉璽,尚守堂,等.單環腔中心分級燃燒室流場數值模擬[J].航空動力學報,2010,25(6):145-149 LIU Dianchun,DONG Yuxi,SHANG Shoutang,et al.Numerical simulation of the flow field in a single annular concentric staged combustor[J].Journal of Aerospace Power,2010,25(6):145-149.(in Chinese)

[17]林宇震,林陽,張弛,等.先進燃燒室分級燃燒空氣流量分配的探討[J].航空動力學報,2010,25(9):1923-1930. LIN Yuzhen,LIN Yang,ZHANG Chi,et al.Discussion on combustion airflow distribution of advanced staged combustor[J].Journal of Aerospace Power,2010,25(9):1923-1931.(in Chinese)

(編輯:張寶玲)

Numerical Analysis of High Temperature Rise Combustor with a Multi-swirler

LUO Wei-dong1,LI Feng1,GAO Xian-zhi2,GAO Wei-wei1

(1.School of Jet Propulsion,Beihang University,Beijing 100191,China;2.Shanghai Electric Gas Turbine Co.,Ltd.Shanghai 200240,China)

In order to explore the possible combustion method of high thrust-to-weight ratio aeroengine,the high temperature rise combustor with the use of a multi-swirler was investigated based on the combustion chamber air classification technology.A threedimensional numerical simulation on the design model was conducted on the basis of insuring the same diffuser size,the same biggest diameter of the outer casing and the combustion chamber,the same boundary conditions with those of a certain existing type of single annular combustor(SAC),and compared with the existing SAC through the results of numerical simulation.The results demonstrated that the temperature rise reaches 1153 K,the pattern factor reaches 0.170,meet the desired performance parameters and satisfied the high temperature rise combustor design requirement under the condition of fuel and air ratio is 0.037.

high temperature rise;combustor with a multi-swirler;air staging;;multi-swirl device;numerical simulation;aeroengine

v231.1+2

A

10.13477/j.cnki.aeroengine.2015.02.004

2014-02-19 基金項目:國家自然科學基金(50476005)資助

羅衛東(1989),男,在讀碩士研究生,研究方向為高溫升多旋流燃燒室技術;E-mail:luo_wd@126.com。

羅衛東,李鋒,高賢智,等.高溫升多旋流燃燒室的數值分析[J].航空發動機,2015,41(2):17-21.LUO Weidong,LI Feng,GAO Xianzhi,et al.Numerical analysis ofhigh temperature rise combustor with a multi-swirler[J].Aeroengine,2015,41(2):17-21.