酸軋機組薄料軋制速度提升技術研究

樊志強,汪 峰

(寶鋼集團 梅山鋼鐵股份有限公司,江蘇 南京 210039)

0 引言

近年來,隨著市場競爭的不斷加劇,下游制罐企業對帶鋼厚度減薄的需求不斷強烈,要求鋼鐵企業提供更薄的產品。梅鋼酸軋機組作為國內第一條依靠自己的力量進行自主集成的冷連軋生產線,其生產規模為年產85萬噸,其成品帶鋼厚度為0.18mm~1.2mm。根據現場調研,梅鋼酸軋機組在薄規格帶材的軋制過程中振動現象較為明顯,機組振動發生的情況有兩種,一種發生在升速過程中,一種發生在高速穩態過程中。由于振動現象的存在,導致機組薄料軋制速度低,出口帶鋼表面質量差,給企業經濟效益帶來了較大的影響。根據文獻[1]~[3],軋機振動的研究不僅涉及到軋制理論、摩擦潤滑理論、振動理論、復雜大系統理論、控制理論、信號處理以及非線性理論等幾大領域,并且需要從軋制工藝、工藝潤滑等多個方面的相互耦合來考慮造成振動的原因。為此,如何通過優化軋制規程和工藝潤滑制度來解決冷連軋機組薄帶軋制過程中的振動以及缺陷發生率偏高的問題,從而提高薄料的軋制速度依然是現場技術攻關的焦點。

1 梅鋼酸軋機組薄料速度提升技術的開發

通過大量的現場調研發現,梅鋼酸軋機組薄料軋制速度偏低主要是由于高速軋制時軋制缺陷(主要包括振動紋、劃痕、熱滑傷)發生概率偏高,導致成品帶鋼表面質量達不到用戶要求,殘次品率偏高,極大地影響了機組的生產效率。另外,結合冷連軋過程的相關理論可以知道,機架的前后張力、出入口厚度以及工藝潤滑制度(主要是指乳化液的流量、乳化液的濃度、乳化液的初始溫度)對薄料軋制過程中的軋機振動、劃痕以及熱滑傷缺陷有著重要的影響。這就是說,可以通過優化軋制規程和工藝潤滑制度來降低相關軋制缺陷發生的概率,進而間接提高薄料的軋制速度。

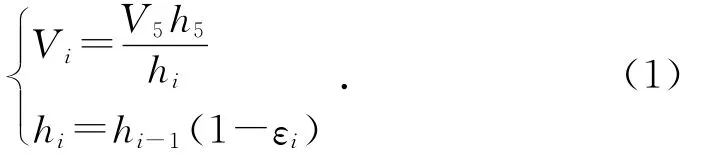

根據冷軋過程中的相關數學模型可以知道,在帶材的入口厚度h0、初始變形抗力σs0、帶鋼的寬度B、末機架出口速度V5和出口厚度h5已知的情況下,1~4機架帶材的出口厚度、軋制速度可以用式(1)來表示:

其中:i為機架號;hi為第i機架軋機的出口厚度;Vi為第i機架軋機的出口速度;εi為第i機架軋機的壓下率。

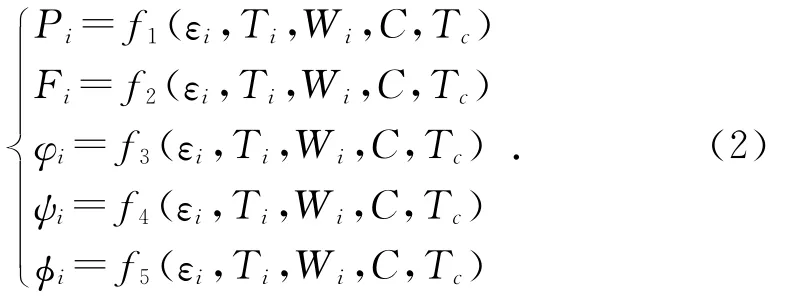

此外,對于特定的六輥冷連軋機組而言,在帶材的初始變形抗力、成品帶鋼厚度以及出口軋制速度給定的前提下,各機架的軋制壓力Pi、軋制功率Fi、振動系數φi(表征軋機產生振動的概率)、打滑因子φi(表征打滑缺陷發生的概率)、滑傷指數ψi(表征熱滑傷缺陷的發生概率)僅僅只與該工況下的軋制規程和工藝潤滑制度有關[4],可表示為:

其中:Ti為各機架的出口張力;Wi為各機架的乳化液流量;C為乳化液的配比濃度;Tc為乳化液的初始溫度。

與此同時,根據輥系彈性變形模型以及金屬塑性變形模型可以知道,在來料帶材參數(如入口厚度分布、入口板形分布)以及輥系參數(如彎輥力、竄輥量、各軋輥輥型分布)等皆已知的情況下,用于表征出口板形的出口前張力橫向分布值σ1ij可表示為[5]:

其中:j為條元數。

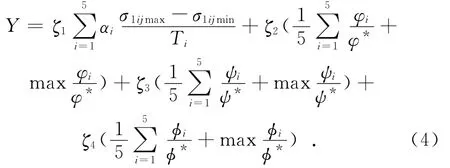

對冷軋薄帶而言,其出口板形分布與表面質量處于同等重要的位置,因此在優化過程中需要對出口板形和表面質量進行綜合防治,因此,優化過程中其目標函數可表示為:

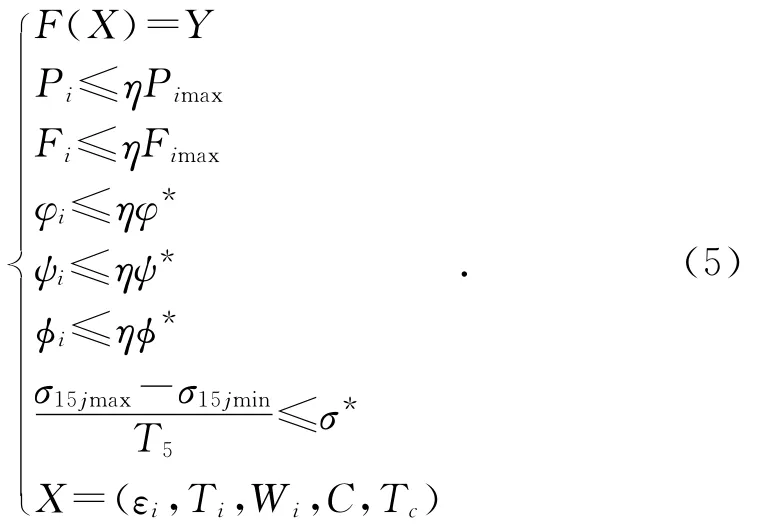

這樣,根據成品帶鋼表面質量的約束條件,薄帶軋制過程速度提升的優化計算模型可表示為:

其中:Pimax為第i機架的許用最大軋制壓力;Fimax為第i機架的許用最大軋制功率;η為安全系數,一般η=0.85~0.95;σ*為許可最大板形值。

這樣使得上述優化模型中目標函數取得最小值的軋制規程和工藝潤滑制度即為最佳的軋制規程和工藝潤滑制度。需要說明的是,上述模型中的優化目標是使得某一軋制速度下,相關缺陷發生概率最小,成品帶鋼的板形質量和表面質量最佳,這就給機組提高薄帶的軋制速度提供了空間,所以建立模型的實質是為了提高薄帶的軋制速度,降低高速軋制過程中的缺陷發生率。

2 梅鋼酸軋機組薄料速度提升技術的應用效果分析

為了解決薄帶軋制過程速度偏低的問題,緩解高速軋制過程中機組的振動現象,將本文所述相關技術直接應用于薄料的生產實踐,使用后效果非常明顯。根據6個多月的現場跟蹤與統計,薄規格帶鋼平均軋制速度從1 350m/min提高至1 550m/min,由于軋機振動造成的振動紋缺陷由項目開展前的36t/月降低至10t/月,極大地提高了機組的生產效率和成品帶鋼的表面質量。目前,該技術已經被作為一貫制生產工藝用于薄規格帶材的生產過程。

[1] Guo R M,Andre C U,Jerry H,et al.Analysis of chatter vibration phenomena of rolling mills using finite element methods[J].Iron and Steel Engineer,1993,70(7):29-39.

[2] 楊旭,童朝南.板帶軋機振動問題研究[J].鋼鐵研究學報,2009,21(11):1-4.

[3] 鄒家祥,徐樂江.冷連軋機系統振動控制[M].北京:冶金工業出版社,2006.

[4] 白振華.冷連軋機高速生產過程核心數學模型[M].北京:機械工業出版社,2009.

[5] 連家創,劉宏民.板厚板形控制[M].北京:兵器工業出版社,1995.