小體積毛坯的過溫擠壓工藝

劉金昌,王秋妹,郭元慶,邱建國

(北方華安工業集團有限公司,齊齊哈爾 161006)

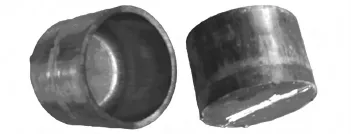

溫擠壓成形技術,是近年來在冷擠壓塑性成形基礎上迅速發展起來的一種少無切屑塑性成形新工藝。它與冷、熱擠壓不同,擠壓前已對毛坯進行了加熱,但其加熱溫度通常認為是在室溫以上、完全再結晶溫度以下的溫度范圍內,變形后具有冷作硬化[1]。溫擠壓工藝將坯料加熱到再結晶溫度以下,塑性較好、變形抗力較低的溫度區域,金屬塑性提高,變形抗力較冷擠壓低,使每道工步的變形量較冷擠壓大,減少了工步數,且不需要專門的軟化退火和表面處理潤滑工序[1—2]。熱成形溫度一般在1100~1200 ℃,毛坯表面質量差[3—6],溫擠壓加熱溫度要低于熱擠壓,避開了鋼的劇烈氧化溫度,溫擠壓坯料的氧化極微,使擠壓件的尺寸精度和表面質量大大提高。同一模具條件下的溫、熱擠壓毛坯比較,如圖1所示。

圖1 溫擠壓毛坯(左)和熱擠壓毛坯(右)Fig.1 Warm extrusion blank(left)and hot extrusion blank(right)

1 溫擠壓工藝實際應用中的問題

擠壓毛坯為杯形件,模具結構及擠壓方式[7—8]和熱反擠壓杯形件相同。在溫擠壓工藝條件下,即加熱溫度為800℃,潤滑劑采用油基石墨,方式為擠壓前對模具均勻涂抹[9—10]。生產過程中,發現小體積毛坯在溫擠壓過程中,單位壓力急劇上升。使用H13材料做沖頭[11],只生產了8件產品,就變形報廢。

經過測量發現,毛坯加熱溫度800℃,入模前表面溫度為770℃左右,放入模內2 s后取出,表面溫度約為600℃。分析認為,由于毛坯體積小,自身熱量儲存相對散熱面積比值小,同等散熱環境下,相對大體積毛坯溫度降低更快。毛坯接觸模具后,溫降更加劇烈,與模具接觸的表面溫度更低(約600℃左右)。實際變形溫度低于預定成形溫度,致使材料變形抗力提高,擠壓成形困難[12],模具壽命急劇降低。

2 過溫擠壓工藝的提出

保證毛坯擠壓溫度,要么提高模具溫度和加快毛坯周轉速度,以減少熱損失,要么提高加熱溫度。溫擠壓模具由于要求有較高的工作硬度和強度,溫度高了會降低其性能,使預熱溫度不能太高,一般要求 150 ~300 ℃[1—2,13],所以無法通過提高模溫來改善工藝環境。使小體積毛坯溫擠壓成形工藝可行,提高毛坯的加熱溫度是比較好的方法。

于是,提出過溫擠壓工藝方案的想法來成形小體積毛坯,以得到較高質量表面的毛坯。所謂過溫擠壓就是在溫擠壓的其他工藝參數不變的情況下,提高加熱溫度到完全再結晶溫度以上,來彌補成形前的溫度損失,使毛坯實際成形溫度在易變形的溫擠壓工藝溫度范圍內,且能保證模具壽命和毛坯質量與溫擠壓工藝區別不明顯。過溫擠壓工藝是針對溫擠壓工藝不易成形的小體積毛坯提出的,其實際加熱溫度和毛坯的大小有反相關系。該工藝的加熱設備必須有可快速加熱的能力,毛坯的加熱時間短,可使表面氧化較少[14]。

3 過溫擠壓工藝的試驗

為得到提高溫度對表面質量的影響程度,試驗溫度定在較高的溫度950℃,加熱設備使用中頻加熱爐。碳鋼的溫擠壓溫度上限為800℃[1—2],提高150℃可以使各種情況的小體積毛坯能夠容易成形。毛坯尺寸為φ80 mm×(19±1)mm,該毛坯的高徑比為0.275,小的高徑比更不易成形,可以代表難成形毛坯。過溫擠壓成形后的形狀為杯形件,如圖2所示。

圖2 過溫擠壓毛坯圖Fig.2 Blank drawing of over-temperature extrusion

將溫度加熱到950℃進行試驗,中頻加熱速度較快,擠壓前毛坯未出現嚴重的氧化現象。成形工件表面質量較好,大部分表面較為光亮,特別是內腔,均為光亮的瓦藍色,如圖3所示,和溫擠壓毛坯表面質量沒有區別。

圖3 過溫擠壓毛坯Fig.3 Over-temperature extrusion blank

4 結語

提出的過溫擠壓工藝方案為一種新成形工藝,該工藝可以使小體積毛坯成形較為容易,成形力小,模具受力得到改善,得到的毛坯表面質量較高,和溫擠壓毛坯表面沒有明顯區別。

通過中頻加熱爐加熱試驗得出,毛坯加熱到950℃氧化程度較輕,另外相關文獻介紹800℃為溫擠壓工藝溫度上限[1—2]。建議過溫擠壓工藝加熱溫度定在800~950℃。具體溫度要根據毛坯大小、表面質量綜合考慮制定。另外,毛坯加熱設備的加熱速度要快,周圍空氣對流要小,建議使用中頻加熱。由于毛坯入模溫度較溫擠壓工藝高,模具口部尺寸要比溫擠壓模具大些,根據預定溫度和材料熱膨脹系數給出[15]。

通過對溫擠壓實際應用中出現的問題進行分析,提出過溫擠壓工藝。通過試驗驗證了小體積毛坯使用過溫擠壓工藝成形的表面質量與使用溫擠壓工藝的表面質量沒有區別。過溫擠壓工藝對溫擠壓工藝進行了補充,為小體積毛坯的制造提出了一個可行的工藝方案。文中不足之處是未對2種毛坯的微觀組織和力學差異作進一步研究。

[1]洪慎章.冷擠壓實用技術[M].北京:機械工業出版社,2004.

HONG Shen-zhang.Practical Technology of Cold Extrusion[M].Beijing:Machinery Industry Press,2004.

[2]賈俐俐.擠壓工藝及模具[M].北京:機械工業出版社,2004.

JIA Li-li.The Extrusion & Molding[M].Beijing:Machinery Industry Press,2004.

[3]MAE Y,POONNAYOM P,WONGKRAJANG A.Wear Mechanism of Hot Forging Die from the Viewpoint of Diffusion[J].Journal of Materials Engineering and Performance,2009,18(1):16—20.

[4]王賢敏.提高熱擠沖使用壽命的分析與措施[J].兵器材料科學與工程,1988(2):45—48.

WANG Xian-min.Analysis and Measures for Improving the life of Hot Extrusion Punch[J].Ordnance Material Science and Engineering,1988(2):45—48.

[5]王斌良.彈體熱沖壓技術[M].北京:國防工業出版社,1987.

WANG Bin-liang.Projectile Body Hot Stamping Technology[M].Beijing:National Defense Industry,1987.

[6]崔健,崔若平,胡圣華.半軸套管熱擠壓成形工藝及專用裝置:中國,101690965.8[P].2011-05-04.

CUI Jian,CUI Ruo-ping,HU Sheng-hua.Hot Extrusion Technology and Special Assembly for Semiaxle Bushing;CN,101690965.8[P].2011-05-04.

[7]ZHANG C,SHANG X,XIANG R.Study on Cold Extrusion Process and Die for Vehicle Sleeve Gear with Spline.In:2nd International Conference on Manufacturing Science and Engineering[C].Guilin:Trans Tech Publication,2011.

[8]LI E.Research of Metal Flow Behavior during Extrusion with Active Friction[J].Journal of Materials Engineering and performance,2007,17(1):7—14.

[9]GEBR P B.A Method of Lubricating the Tools of Punching and/or Extrusion Presses.Particularly Tube Extrusion Presse:GB,1538248[P].1976-03-04.

[10]NAKAMURA T.Counter Measures for Seizure Phenomena in Deformation Processes[J].Journal of the JSTP,1993(34):1082—1090.

[11]黃少東,張志明,龐丹,等.帶底深孔空心件熱成形工藝改進分析[J].精密成形工程,2014,6(1):27—31.

HUANG Shao-dong,ZHANG Zhi-ming,PANG Dan,et al.Improvement Analysis of Thermoforming Technology for Bottomed Hollow Part with Deep Hole[J].Journal of Netshape Forming Engineering,2014,6(1):27—31.

[12]張志明,王長朋,龐丹,等.高強度鋼熱擠壓模的失效分析[J].精密成形工程,2013,5(1):12—14.

ZHANG Zhi-ming,WANG Chang-peng,PANG Dan,et al.Failure Analysis of Hot Extrusion Mold for Highstrength Steel[J].Journal of Netshape Forming Engineering,2013,5(1):12—14.

[13]中國機械工程學會鍛壓學會.鍛壓手冊(第2版)[M].2002.

Press Association of Chinese Mechanical Engineering Society.Forging Handbook(The Second Edition)[M].2002.

[14]張晨,宋波.齒輪件自由鍛工藝過程[J].精密成形工程,2012,4(3):70—74.

ZHANG Chen,SONG Bo.The Process of Forming a Gear by Open Die Forging[J].Journal of Netshape Forming Engineering,2012,4(3):70—74.

[15]繆桃生,薛燕青,蔣鵬.脹斷連桿鍛造工藝開發研究[J].鍛壓技術,2011,36(3):8—13.

MIU Tao-sheng,XUE Yan-qing,JIANG Peng.Development and Research on Forging Process of Fractured Connecting Rod[J].Forging & Stamping Technology,2011,36(3):8—13.