大直徑帶轂直齒輪冷精密成形數值模擬及工藝分析

汪金保,劉華,孫紅星,劉百宣,王濤

(1.鄭州機械研究所,鄭州450052;2.鄭州大學機械工程學院,鄭州 450052)

帶轂直齒輪是一種常見的齒輪類零件,其傳統的制造方法為鍛造制坯后切削加工齒部[1—2]。與傳統機械加工相比,冷精密塑性成形具有節能、節材、高產、優質等顯著優點,可以使材料的組織致密均勻,金屬流線分布均勻合理,顯著提高鍛件的耐蝕性、耐磨性、抗彎曲性和疲勞性能[3—5]。關于直齒輪精鍛的研究工藝比較多,小模數齒輪精鍛已經在實際中得到應用[6—7]。文中通過數值模擬研究了大模數大直徑帶轂直齒輪,根據帶轂齒輪特點提出新的工藝,以期為實際生產提供指導。

1 零件的工藝分析

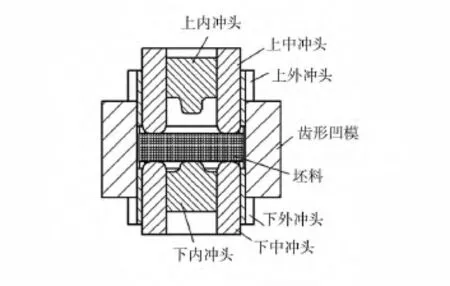

齒輪齒數Z=30,模數m=5,齒頂圓直徑160 mm,齒輪上下兩端面凸臺高度不同。齒輪零件圖如圖1所示,該齒輪具有以下特點:高徑比小于0.5,屬于扁平齒輪;上下不對稱;大直徑大模數;齒輪由外齒部、中間輪輻和內部凸臺三部分組成。由于齒輪零件非常復雜,采用整體式沖頭成形非常困難,因此為了成形的可行性,尋求恰當的沖頭結構是成形本齒輪的關鍵。

圖1 帶轂直齒輪零件結構示意圖Fig.1 Part structure schematic of spur gear with hub

1.1 關鍵難點

1)如何減小載荷降低模具應力。目前的技術能夠鍛造出小模數小直徑的齒輪或者高徑比很大的齒輪,對大模數大直徑齒輪尚無比較好的鍛造工藝,由于冷擠壓需要很大載荷,模具承受單位應力很大,往往不能達到實際生產要求。

2)如何成形出高精度齒輪。冷精密塑形成形就是在無切削或少切削的條件下鍛造出高精度齒輪。

1.2 解決齒輪成形基本方法

1)基于分流減壓原理。20世紀80年代,日本學者將分流鍛造思想引入齒輪成形中,提出孔分流和軸分流2種分流方法,后人不斷發展和完善分流思想,使得冷精密成形成為可能[8—10]。

2)多工步成形。對于大直徑大模數齒輪,采用局部多工步成形可以減小模具載荷,降低模具應力。

3)雙向擠壓齒輪。雙向墩擠齒輪可以減小齒輪成形載荷,減小模具應力[11],并且可以產生有利摩擦,使得齒形角隅處容易充滿。

4)輪齒修復理論。對齒形凹模彈性變形和鍛件彈性回復進行研究,可以得到高精度齒輪[12—14]。

2 工藝方案的提出

根據圖1齒輪的形狀特點,先采用整體沖頭和2層沖頭分別模擬分析了齒輪,發現很難成形目標齒輪鍛件。通過將沖頭分為內、中、外3層成形具有較好效果,其模具結構如圖2所示,其中內沖頭主要的作用是成形齒輪凸臺和上面的孔,中沖頭成形幅板部分,外沖頭成形齒形部分。本研究的目的是生產壓機進行聯動控制成形,也可通過多工位成形。

圖2 模具結構圖Fig.2 Mold structure of spur gear with hub

坯料為棒料,尺寸為φ132 mm×35 mm。采用上下各3層沖頭,根據各模具沖頭運動情況,提出3種方案進行優化選擇。

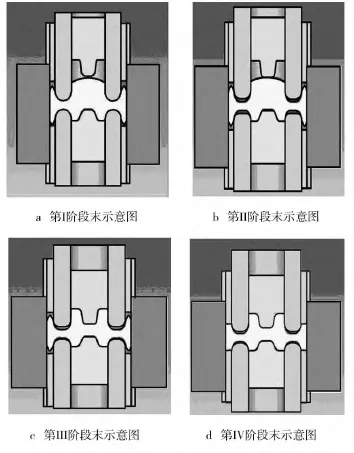

方案一:Ⅰ上中沖頭向下擠壓25 mm;Ⅱ上中沖頭向上退6 mm,下內沖頭向上頂3 mm;Ⅲ上內沖頭向下擠壓20 mm;Ⅳ上下外沖頭對擠。如圖3所示,圖3方案一中展示4個階段末示意圖。

方案二:Ⅰ上中沖頭向下擠壓25 mm;Ⅱ上中沖頭向上退6 mm,下內沖頭向上頂3 mm;Ⅲ上下外沖頭對擠;Ⅳ上內沖頭向下擠壓20 mm。

方案三:Ⅰ上中沖頭向下擠壓25 mm;Ⅱ上下外沖頭同時對擠;Ⅲ上內沖頭向下擠壓20 mm。

圖3 方案一4個階段示意圖Fig.3 A schematic diagram of the four stages for scheme 1

3 工藝方案數值模擬

采用Solidworks軟件建模,繪制坯料和各沖頭三維模型并確定位置關系進行裝配,將三維裝配體保存為STL文件格式,然后將這些文件直接導入Deform-3D軟件中,設置參數對3種工藝方案進行模擬。

3.1 模擬條件設定

成形過程為冷擠壓,溫度為常溫20℃,熱力耦合系數為5。材料為Deform材料庫 AISI-5120,COLD(20Cr)。由于擠壓為體積成形,采用剪切摩擦模型,摩擦因子為0.12。不考慮模具彈性變形,設定模具為剛性;坯料設定為剛粘塑性模型。采用完整坯料進行模擬,網格采用絕對網格劃分方法,最小尺寸為1 mm,最大尺寸為2 mm,尺寸比率為2。沖頭模具運動速度為20 mm/s。

3.2 3種方案載荷-時間曲線

為了更加清楚地看到各運動沖頭載荷情況,對方案一、二、三的載荷時間曲線進行簡化改動,去除了各階段受力較小的非運動沖頭。如圖4所示,圖4a方案一中Ⅰ,Ⅱ,Ⅲ,Ⅳ四區分別對應圖3方案一4個運動階段;圖4b方案二和圖4c方案三類似。

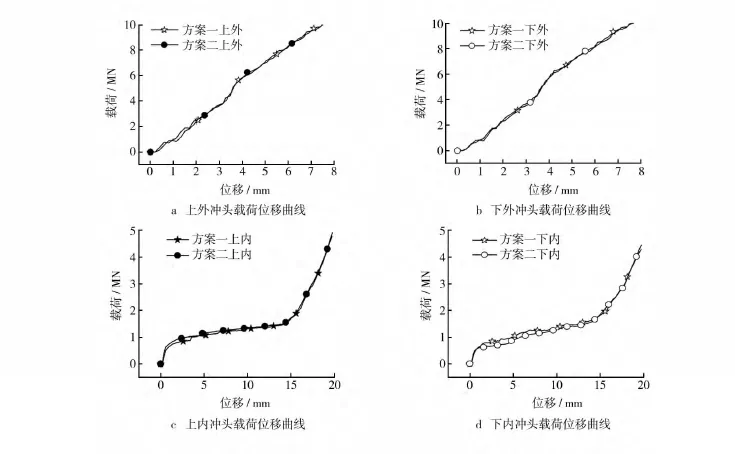

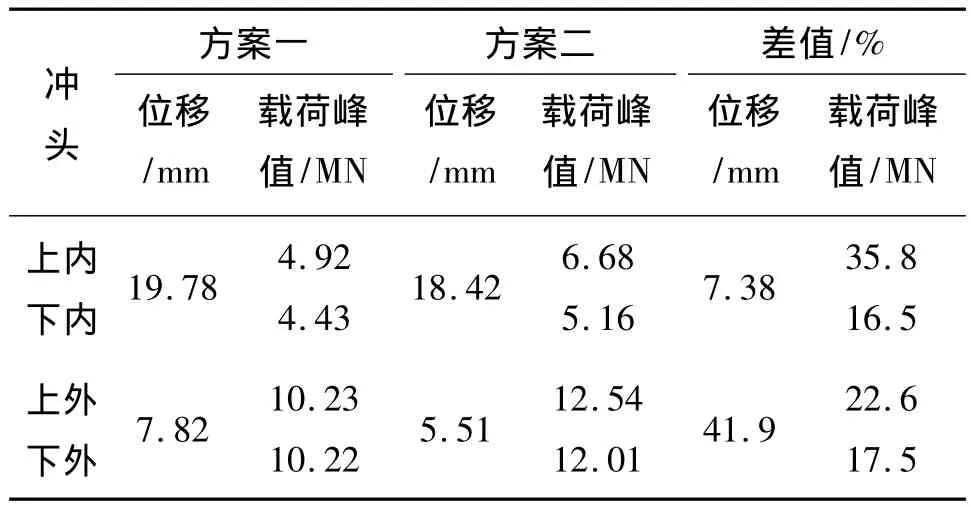

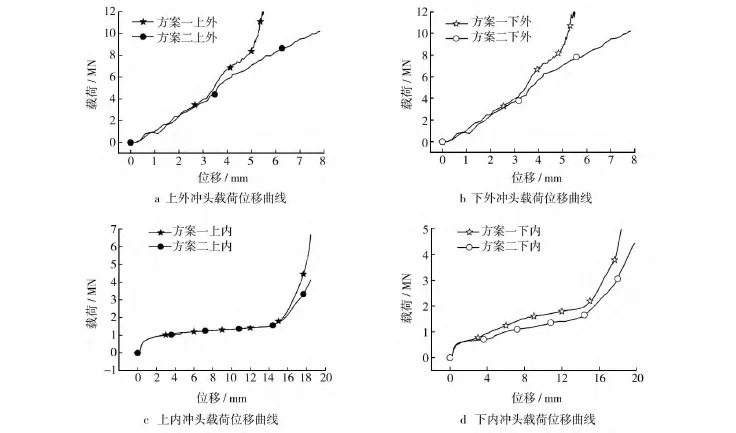

3.2.1 方案一和方案二對比分析

方案一和方案二均有4個階段,前2個階段相同,不同的是對第Ⅲ階段和第Ⅳ階段擠壓順序進行調換。模擬分析上下外沖頭和上下內沖頭擠壓順序對載荷影響,從圖5中可以看出方案一和方案二各沖頭載荷位移曲線基本重合。由表1方案一和方案二各沖頭載荷和位移參數值對比,可知方案一和方案二沖頭位移差值小于0.3%,可認為擠壓到相同位移;載荷峰值最大差值百分比小于4%。可以認為方案一和方案二中第Ⅲ階段和第Ⅳ階段調換加載順序對載荷無影響。說明在有輪轂分流腔時,鍛件上內凸臺有無接觸對齒形成形載荷的影響可忽略。

圖4 3種不同方案的載荷-時間曲線Fig.4 The load-time curves of the three different schemes

圖5 方案一、二各沖頭載荷位移曲線Fig.5 The load-displacement curves of different punches in schemes 1 and 2

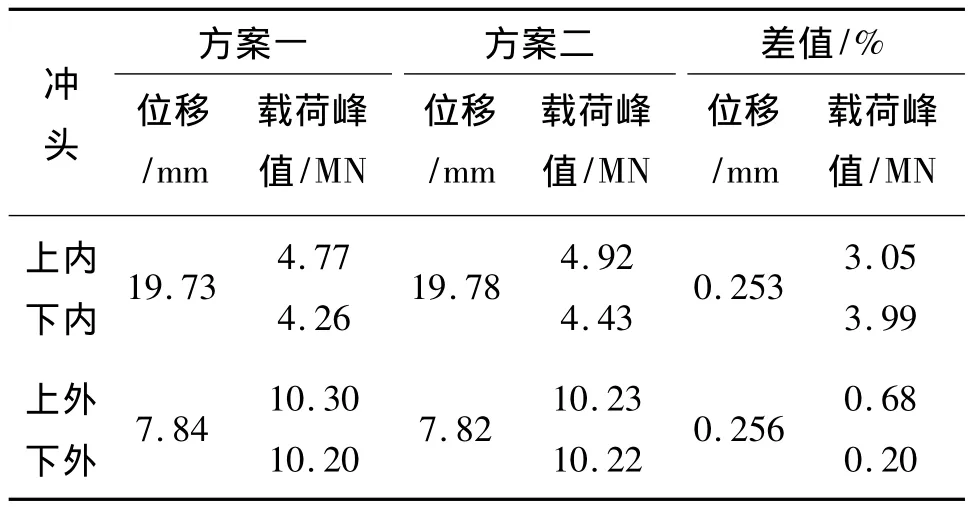

表1 方案一和方案二的參數值Table 1 The parameter values of schemes 1 and 2

3.2.2 方案二和方案三對比分析

與方案二相比,方案三中缺少方案二中第Ⅱ階段形成輪轂中分流腔階段。方案二和方案三對比可以分析出中分流腔對載荷影響的大小。由圖6方案二和方案三各沖頭載荷-位移曲線可以看出,輪轂中分流腔對載荷影響比較大。對圖6載荷-位移進行對比如表2所示。從表2中可以看出,與方案二相比,方案三上內沖頭載荷峰值增加35.8%,下內沖頭載荷峰值增加16.5%,上外沖頭載荷峰值增加22.6%,下外沖頭載荷峰值增加17.5%。并且方案三上下外沖頭位移差值減少41.9%,上內沖頭位移減少7.38%。這是由于方案三輪轂處無分流腔,隨著上下外沖頭載荷加大只有很少一部分金屬流到上內凸臺處,造成方案三上下外沖頭位移減小。對比方案二和方案三可知:輪轂中分流腔對載荷影響很大,方案二能大幅度減小載荷;在有輪轂中分流腔的條件下,上內凸臺分流作用很小;在方案三條件下,如果先擠壓上內沖頭,再擠壓上下外沖頭,可以預測齒形載荷會進一步增大。

表2 方案二和方案三參的數值Table 2 The parameter values of schemes 2 and 3

圖6 方案二三各沖頭載荷位移曲線Fig.6 The load-displacement curves of different punches in schemes 2 and 3

4 方案二數值分析

4.1 方案二模擬結果

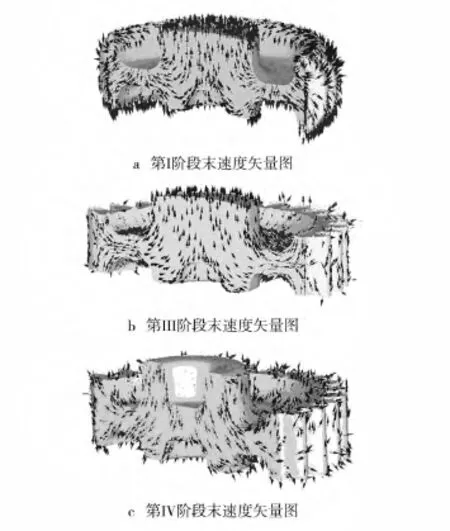

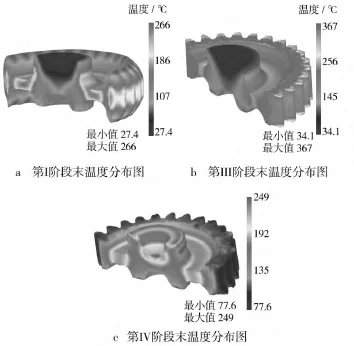

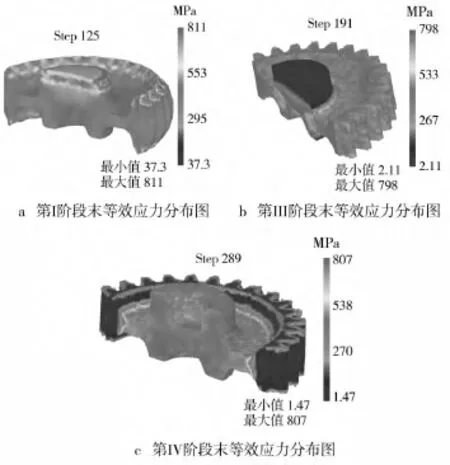

如圖7所示,從速度矢量場可以分析金屬流動的情況。圖7a隨著上中沖頭向下擠壓,上中沖頭兩側相當于反擠過程,兩側金屬流向和上中沖頭運動方向相反。上中沖頭擠壓過程中齒形中間部位接觸到凹模,齒形兩端向外流動。擠壓過程中鍛件克服屈服強度產生塑性變形,90%以上塑性功轉化為熱能[6]和摩擦生熱,使鍛件表面溫度達250℃左右,如圖8a可以看到中間輪轂處溫度分布。方案二第Ⅰ階段變形較大使得鍛件等效應力范圍較大,如圖9a。

忽略了方案二第Ⅱ階段速度矢量分布、溫度分布和等效應力分布,由于第Ⅱ階段是單純下內沖頭上頂過程,力比較小,對速度、溫度和等效應力分布產生的影響可忽略。

圖7 方案二各階段速度矢量圖Fig.7 The velocity vector diagram of different stages for scheme 2

第Ⅲ階段上下外沖頭對擠成形出齒形。如圖7b所示,從速度矢量場可以看出齒形兩端向中間流動,雙向墩擠有利于減小成形載荷,并且凹模可以產生有利摩擦使得齒輪角隅比較容易充滿(雙向墩擠與浮動凹模類似,均可以產生有利摩擦),從圖8b可以看出齒輪表面溫度在170℃左右,兩端角隅由于產生毛刺,溫度達到300℃左右。擠壓過程中隨著溫度的變化,材料應力應變曲線也會變化,發生材料軟化現象,能夠降低載荷。從圖9b可以看出擠壓齒形部分時,輪轂部分達到屈服強度產生塑性變形,使得輪轂分流腔產生分流減壓降低齒輪成形載荷。從圖10中可以看到,第Ⅲ階段擠壓到191步齒形填充比較理想,此時上下外沖頭載荷為10.2 MN。

第Ⅳ階段為上內沖頭向下擠壓形成凸臺凹槽,如圖7c所示,凸臺處金屬向下和沿徑向流動使得凸臺平整均勻。從圖8c和圖9c可知,分流面表面溫度在250℃左右且仍然產生塑性變形,可知輪轂分流腔還起著分流減壓作用。

圖8 方案二:各階段溫度分布(℃)Fig.8 The temperature distribution of different stages

圖9 各階段等效應力分布Fig.9 The equivalent strain distribution of different stages

圖10 齒形填充圖Fig.10 The tooth filling diagram

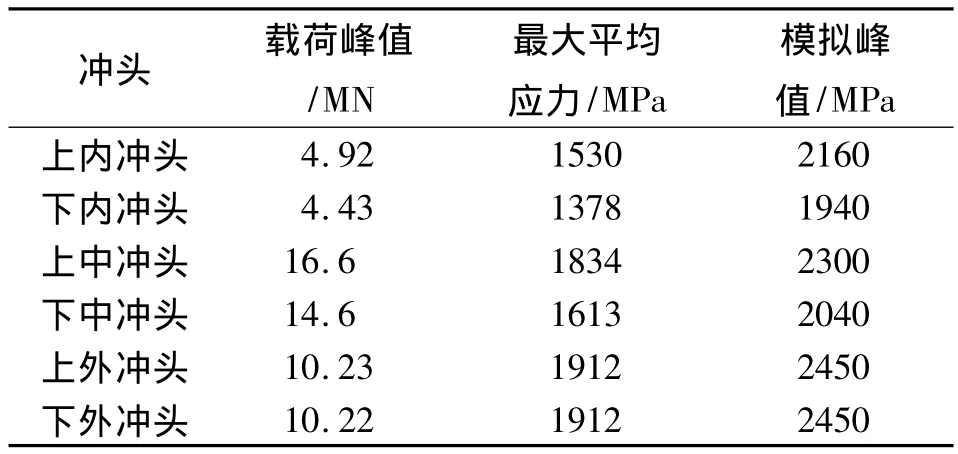

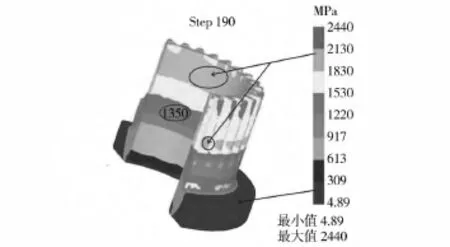

4.2 模具應力分析

將圖4b各個沖頭峰值載荷除以沖頭橫截面積,可以獲得各個沖頭最大單位壓應力。各個沖頭最大平均壓應力能夠宏觀反應沖頭受力情況,如表3所示上下外沖頭的最大平均壓應力為1912 MPa。Deform-3D軟件能夠將坯料受到的載荷準確反向加載到模具沖頭上,可以計算出各個沖頭應力分布情況。以上外沖頭為例,表3中上外沖頭最大應力為2450 MPa,此應力為沖頭應力集中點或者網格畸變點,從圖11沖頭應力分布圖中觀察,上外沖頭應力最大分布在2150 MPa左右。一般冷擠壓模具許用單位壓力在2500 MPa左右。經過計算其他沖頭應力分布,模具滿足條件。證明方案二的工藝具有參考指導意義。

表3 方案二各沖頭應力分Table 3 The stress analysis of different punches in scheme 2

圖11 上外沖頭應力分布Fig.11 Stress distribution of the top out die

5 結論

通過Deform-3D軟件模擬大直徑大模數帶轂直齒輪3種成形工藝,通過對比分析優化成形方案,分析了工藝方案原理,對鍛件溫度場、速度矢量場、等效應力場以及模具受力情況進行了分析。根據帶轂直齒輪的特點,巧妙地將分流面設計在輪轂處來起到分流加壓目的,經過分析得出以下結論。

1)在有輪轂分流腔時,鍛件上內凸臺處有無接觸對齒形成形載荷的影響可忽略。

2)輪轂中分流腔對載荷影響很大,方案二能大幅度減小載荷。

3)采用方案一和方案二對齒輪成形比較有利,齒形金屬填充飽滿,齒形模具應力在許用范圍內,新工藝可為生產實踐提供指導。

[1]江雄心,林治平.帶轂直齒圓柱齒輪精鍛成形的上限分析[J].塑性工程學報,1998,5(1):8—14.

JIANG Xiong-xin,LIN Zhi-ping.The Upper Bound A-nalysis of the Precision Forging Process for Spur Gear with Boss[J].Journal of Plasticity Engineering,1998,5(1):8—14.

[2]胡成亮,施衛兵,徐祥龍,等.帶轂直齒輪冷精鍛新工藝及其數值模擬[J].上海交通大學學報,2009,43(9):1494—1497.

HU Cheng-liang,SHI Wei-bing,XU Xiang-long,et al.A Novel Cold Precision Forging Process of Spur Gear with Boss and Its Numerical Simulation[J].Journal of Shanghai Jiaotong University.2009,43(9):1494—1497.

[3]寇淑清,楊慎華,付沛福,等.高精度直齒圓柱齒輪冷鍛成形加工方法的研究[J].鍛壓技術,2000,25(5):10—12.

KOU Shu-qing,YANG Shen-hua,FU Pei-fu,et al.Research on Cold Forging Methods of Accurate Spur Gears[J].Forging & Stamping Technology,2000,25(5):10—12.

[4]KONDO K,OHGA K.Precision Cold Die Forging of a Ring Gear by Divided Flow Method[J].International Journal of Machine Tools and Manufacture,1995,35(8):1105—1113.

[5]MAMALIS A G,MANOLAKO S D E,BALDOUKAS A K.Simulation of the Precision Forging of Bevel Gears Using Implicit and Explicit FE Techniques[J].Journal of Materials Processing Technology,1996,57(1-2):164—171.

[6]CHITKARA N R,KIM Y J.Near-net Shape Forging of Crown Gear:Some Experimental Results and an Analysis[J].International Journal of Machine Tools& Manufacture,2001,41(3):325—346.

[7]SONG J H,IM Y T.Process Design for Closed-die Forging of Bevel Gear by Finite Element Analyses[J].Journal of Materials Processing Technology,2007,192-193(1):1—7.

[8]Kondo K.Developments of New Precision Cold Die Forging Processes[C]//Advanced Technology of Plasticity,Proc.1st.ICTP,Tokyo,1984.

[9]程羽,楊程,臧順來,等.齒輪精密成形技術的研究[J].塑性工程學報,2004,11(6):62—68.

CHENG Yu,YANG Cheng,ZANG Shun-lai,et al.A Study on Precision Forging of Spur Gear[J].Journal of Plasticity Engineering,2004,11(6):62—68.

[10]CHOI J C,CHOI Y.Precision Forging of Spur Gears with Inside Relief[J].International Journal of Machine Tools and Manufacture,1999,39(10):1575—1588.

[11]孫紅星,劉百宣,王偉欽,等.直齒圓柱齒輪雙向擠墩均勻成形工藝研究[J].熱加工工藝,2013,42(17):1—4.

SUN Hong-xing,LIU Bai-xuan,WANG Wei-qin,et al.Study on Two-way Extrusion-upsetting Uniform Forming Process of Spur Gears[J].Hot Working Technology,2013,42(17):1—4.

[12]劉華,席慶坡,霍艷軍,等.圓柱齒輪冷精鍛數值模擬及其輪齒修形規律[J].西安交通大學學報,2004,38(11):1186—1189.

LIU Hua,XI Qing-po,HUO Yan-jun,et al.Numerical Simulation to Mold Modification of Cold Precision Forging of Spur Gear[J].Journal of Xi'an Jiaotong University,2004,38(11):1186—1189.

[13]胡成亮,劉全坤,趙震,等.考慮彈性變形行為的齒形凹模修正方法[J].上海交通大學學報,2009,43(1):52—55.

HU Cheng-liang,LIU Quan-kun,ZHAO Zhen,et al.Modification Method of Gear-Shaped Die Considering E-lastic Deformation Behavior[J].Journal of Shanghai Jiaotong University,2009,43(1):52—55.

[14]CEILIK M.Comparison of Three Teeth and Whole Body Models in Spur Gear Analysis[J].Mechanism and Machine Theory,1999(34):1227—1235.

[15]李建國,湯文成.基于熱力耦合的減振軸套擠壓成形有限元模擬研究[J].機械設計與制造,2009(10):30—33.

LI Jian-guo,TANG Wen-cheng.Finite Element Simulation Research of Vibration bushings Forging Based on the Thermal-mechanical Coupling[J].Machinery Design& Manufacture,2009(10):30—33.