噴油器體鍛模優化設計

2014-12-31 11:48:48李志廣劉碧芬宋偉民

精密成形工程

2014年6期

李志廣,劉碧芬,宋偉民

(1.北方通用動力集團有限公司,山西大同037036;2.江麓機電集團有限公司,湖南湘潭 411100)

在模鍛成形時,如果鍛模設計不合理,則極易導致模鍛工藝性差、鍛造效率低、變形力大、鍛模使用壽命低、原材料消耗大、合格品率低以及鍛模與鍛件成本較高等現象。以150柴油機噴油器體模鍛成形為研究對象,對鍛模結構與尺寸進行分析和優化設計可有效克服原鍛模設計的缺點。

1 模鍛工藝性分析

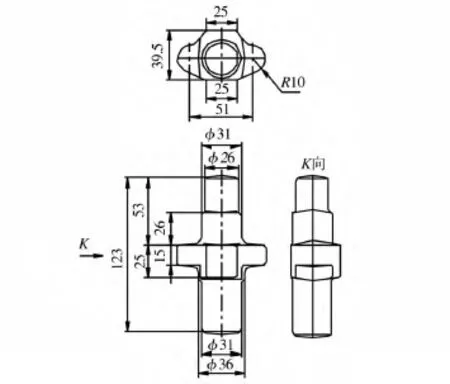

噴油器體模鍛件為軸類件(見圖1),在模鍛成形時采用調頭模鍛成形的方法。調頭模鍛是指在同一套鍛模上將1件坯料先模鍛成形坯料一部分以后再將鍛件前后旋轉180°調頭模鍛再成形坯料的另一部分,可在這1件坯料上獲得1個、2個、4個、6個或2n個鍛件,噴油器體調頭模鍛可實現1料2鍛[1—2]。噴油器體調頭模鍛成形的主要工藝過程為:加熱→模鍛(滾擠和終鍛+調頭滾擠和終鍛)→切邊,其中該工藝過程的關鍵是模鍛工序,模鍛工序的關鍵是鍛模優化設計。

圖1 噴油器體模鍛件圖Fig.1 Die forging billet of fuel injector body

因原鍛模設計(尤其是鍛模的鎖扣、終鍛模膛、飛邊槽、鉗口、滾擠模膛等結構與尺寸設計以及與滾擠模膛高度尺寸有關的原材料下料規格選擇等)沒有達到最優化程度,從而導致模鍛成形的工藝過程和工藝過程結果(如模鍛工藝性、原材料消耗、合格品率、鍛造效率、鍛模使用壽命以及鍛模與鍛件成本等)也沒有達到最優化程度,因此,鍛模設計還有優化的潛力和空間。

2 鍛模優化設計

噴油器體鍛模設計的關鍵是優化設計鍛模的鎖扣、終鍛模膛、飛邊槽、鉗口、滾擠模膛等結構與尺寸以及根據滾擠模膛高度尺寸優選原材料下料規格等。……

登錄APP查看全文

猜你喜歡

房地產導刊(2022年5期)2022-06-01 06:20:14

建材發展導向(2021年12期)2021-07-22 08:06:48

建材發展導向(2021年7期)2021-07-16 07:07:52

中學生數理化(高中版.高二數學)(2021年12期)2021-04-26 07:43:48

中學生數理化(高中版.高考數學)(2021年12期)2021-03-08 01:28:50

現代裝飾(2020年7期)2020-07-27 01:27:42

流行色(2020年1期)2020-04-28 11:16:38

藝術啟蒙(2018年7期)2018-08-23 09:14:18

海峽姐妹(2017年7期)2017-07-31 19:08:17

Coco薇(2017年5期)2017-06-05 08:53:16