5A03鋁合金管軸向壓縮失穩形式及影響因素分析

李翀,鄂大辛,佘彩鳳

(北京理工大學材料學院,北京 100081)

管材作為一種輕質吸能型材,容易實現產品的輕量化和強韌化,同時兼具低能耗、高功效等優異性能,因此不僅在壓力管道和流體輸送工程中得到大量應用,近年來也作為強化緩沖及輕量化構件等,廣泛用于航空航天、汽車等工業中[1]。金屬管材在彎曲成形和作為支撐構件的服役過程中,通常將承受或局部承受軸向壓力,因此研究其軸向壓縮問題具有重要的工程實用價值[2—4]。從20世紀60年代開始,許多的學者對管材軸向壓縮變形的影響因素進行了實驗和有限元研究以及理論分析[5—11]。已有報道大多是針對沖擊載荷下管材的軸向壓縮問題,對于準靜態條件下短管軸向壓縮的研究極少。文中在通過大量管材準靜態軸向拉伸實驗及有限元模擬研究管材受拉變形的力學性能的同時[12—16],針對h0<3d0的5A03短管軸向壓縮進行了實驗與有限元分析,為管材軸向壓縮的力學行為及彎曲起皺等研究提供參考。

1 材料性質及實驗方案

實驗材料為航空航天用冷拔5A03鋁合金(Al-Mg系防銹鋁)管材,原始外徑d0=14 mm,壁厚t0=1 mm,拉伸試樣標距長度l0=100 mm,壓縮試樣高度h0=14 mm。對于壓縮試樣,高徑比h0/d0=1,為了盡可能保證上下端面平行且光滑,進行反復研磨和測試。準靜態拉伸和壓縮實驗在WDWE100D微機控制電子式萬能試驗機上進行,夾頭向下拉伸和壓頭下壓速度均為0.5 mm/min。壓縮實驗時,在試樣上下端面涂覆強化潤滑劑,壓下量為50%時停止實驗。

管段壓縮與實心圓柱壓縮相似,其壓縮曲線同時受到端面摩擦狀態和高徑比h0/d0的影響。為了獲得較為理想的單軸壓縮應力應變曲線,只能利用外推法間接地推出d0→0時無摩擦影響的真實應力應變曲線,這將花費很多精力和時間,且存在不可排除的誤差。因此,為了簡化,將標距l0=100 mm的管軸向拉伸和h0/d0=1軸向壓縮的工程應力應變曲線標示于圖1。管拉伸和壓縮曲線的彈性段未能重合,在彈性階段,拉壓曲線明顯存在不同的線性應力應變關系(拉伸彈性模量E=74 GPa,壓縮彈性模量Ec=54 GPa)。其最主要原因是無法保證壓縮試樣上下端面絕對平行(盡管反復研修并做了大量實驗),同時,壓縮試樣上下端面不可避免的流動摩擦導致壓縮處于非單軸應力狀態。實際上,管材在拉拔成形時晶粒被拉長,擇優取向使得變形后晶粒的長軸與拉拔方向即管材軸向平行排列,形成纖維組織和變形織構,而材料中所含雜質也在拉拔時沿管材軸向斷續分布,這些都導致管材具有明顯的各向異性。另外,拉伸和壓縮在管材固有各向異性主軸系統中所施加的作用力方向恰恰相反,因此管材拉、壓實驗時可能表現出不同的彈性性質。

圖1 5A03管材軸向拉伸和壓縮的應力-應變曲線Fig.1 Axial tensile and compression stress-strain curves of the 5A03 tube

在未發生鼓凸失穩的均勻壓縮時,管壓縮時上下端面存在摩擦,導致端面附近材料很難沿徑向和周向流動,該摩擦影響區域從開始變形時就脫離了單軸壓縮應力狀態。考慮到管段試樣的橫截面積較小,這種橫向滑動摩擦的影響也相對減小,離開摩擦影響區的管試樣軸線方向在中部附近,近似處于單軸壓縮狀態。設試樣初始高度和壓縮過程中的瞬時高度分別為h0和h,其工程應變和真實應變分別表示為:

在壓縮載荷Fz作用下,假設管橫截面圓環形狀仍保持不變,面積由A0變為A,管外徑和壁厚分別變為d和t時,工程應力和真實應力可分別表示為:

根據體積不變條件Ah=A0h0,真實應力σzT與工程應力σz具有如下關系:

由式(5)可以看出,由于管壓縮過程中橫截面積增大,σzT<σz,其比值具有管試樣瞬時壓縮高度與原始高度之比h/h0的線性關系。與單軸拉伸時相反,即(壓縮)變形程度越大,真實應力越小。

由圖1可以看出,拉伸曲線有明顯的屈服平臺,ReL=111 MPa;而壓縮時屈服點不明晰,取Rpc0.2=102 MPa,則有Rpc0.2<ReL。分析認為,盡管管材拉拔成形后需經退火處理,但不能保證殘余應力和殘余應變完全消除,即實驗前的管材相當于存在一個預拉伸變形,軸向拉伸時為同向加載,而壓縮時則相當于反向再加載,因而由于包申格效應導致拉伸屈服強度略高于壓縮屈服強度。屈服后,拉壓應力-應變曲線出現了鋸齒段波動(圖1中箭頭所示),這是大多數鋁合金材料動態應變時效的典型宏觀表現[17]。光滑形變階段產生了加速溶質原子擴散所需的空位,可動位錯和擴散中的溶質原子之間交互作用,從而在拉伸曲線上出現鋸齒波。壓縮應力應變曲線表現出典型的屈曲失穩特性,如果近似取壓縮曲線的第一個峰值為管材的壓縮強度,對于高徑比h0/d0=1的試樣(剛度影響較小),壓縮強度略高于抗拉強度,這與多晶材料壓縮變形時的位錯運動塞積程度高于拉伸變形有關,因而前者的加工硬化率更顯著,抗壓強度略高于抗拉強度。

此外,管材抗拉強度(頸縮點工程應力)Rm略小于h0/d0=1的試樣壓縮時的最大工程應力Rmaxc,并且,前者產生在拉伸變形后期,而后者產生在變形初期。符合一般金屬壓縮強度要高于抗拉強度的規律。材料在拉力的作用下伸長,微觀上表現為原子與其相鄰原子之間的距離越來越遠,吸引力也越來越小;而在壓力的作用下,原子與其相鄰原子之間的距離越來越近,排斥力會快速增加,因而有Rmaxc>Rm。

2 影響管材軸向壓縮失穩的實驗及有限元分析

2.1 高徑比對壓縮失穩形式的影響

一般塑性材料在拉應力狀態下都會產生極限應力,載荷繼續增加的后果將是斷裂;而壓縮時的應力狀態軟性系數很大,塑性材料幾乎不會發生剪裂,在最大壓縮應力Rmaxc之后繼續壓縮,通常會發生形狀失穩或壓潰現象。一般壓縮載荷先達到一個初始峰值,該峰值基本對應于鼓凸過程的開始,隨后載荷急劇下降,之后的波動起伏是由于連續鼓凸或褶皺而形成的。圖2所示為h0/d0為0.57,0.93,1.0,1.64時,4個管試樣壓縮失穩過程。由于h0/d0<2,發生的屈曲有別于細長桿件壓縮時的彈性屈曲,屈曲應力遠大于材料初始屈服強度,因此,屬于典型的塑性屈曲。與實心圓柱體鐓粗不同,管料軸向壓縮時,上下端面與壓頭和工作臺接觸面積小,而使摩擦的影響相對較小,幾乎不存在黏著區。當h0/d0<1時,受上下端面周向材料約束和摩擦影響,變形非常小,軸向壓縮只能由附近材料的徑向和周向流動來平衡,變形集中在受端面摩擦影響最小的試樣中間的局部區域,壓縮中后期形成一個鼓凸;當h0/d0>1時,壓縮變形初期,由于試樣軸向長度較大,上下兩部分的變形很難傳遞至試樣中部,而在兩端面附近形成2個微小鼓凸,而后靠近動壓頭的上鼓凸逐漸變大,產生局部失穩的上鼓凸被壓實后,下鼓凸才開始逐漸增大發生失穩變形;而當h0/d0=1時,壓縮初始階段在上下端面附近同樣具有鼓凸趨勢,繼續壓縮,上部逐漸形成明顯鼓凸,而在壓下量達到50%時,下部鼓凸還沒能形成。

圖2 壓縮實驗過程Fig.2 Compression process of the 5A03 tube

由大量管壓縮實驗可知,兩端面在相同摩擦條件而產生雙鼓凸時,上鼓凸的形成總是先于下鼓凸的形成。分析認為,這可能是由于萬能試驗機工作時下工作臺靜止不動,動力由上壓頭提供,壓縮載荷由管試樣上部向下傳遞,因而形成雙鼓時的第一個鼓凸首先在管段上部形成。

2.2 端面摩擦對壓縮失穩的影響

壓縮實驗時,管試樣上下端面均涂覆等量的二硫化鉬潤滑脂。為研究摩擦對管壓縮的影響,并避開摩擦因數測試的困難,利用Dynaform有限元軟件進行改變摩擦因數的有限元模擬,所建三維有限元模型如圖3所示。模型采用實體單元,管外徑和厚度設置為與實驗相同,即d0=14 mm,t0=1 mm。壓縮加載速率在某一定范圍內變化對模擬結果影響很小,因而為縮短計算時間,壓縮加載速度選用500 mm/min。

圖3 圓管軸向壓縮的有限元模型Fig.3 Finite element model for axial compression of circular tube

為考察摩擦的影響,在管試樣上下端面和壓頭、工作臺表面分別設置2組相反的摩擦因數μ,即:上端面摩擦因數μu=0.2,下端面摩擦因數 μd=0.05;μu=0.05,μd=0.2。h0/d0=3.0 時,管的壓縮過程及材料位移云圖的有限元模擬結果如圖4所示。可以看出,摩擦因數μ較小側,端面附近材料在徑向和周向流動較大,沿壓縮方向的軸向流動小;μ較大側,材料軸向流動較大,而徑向和周向流動相對小,這說明,有限元模擬結果基本符合塑性變形體積不變規律。由此,在不計壓縮載荷傳遞方向和應變速率沿管軸向非均勻分布的影響時,摩擦因數越大,易于沿軸向流動的材料將逐漸向橫向流動困難的管料外側貼覆,在達到臨界載荷時即迅速形成失穩鼓凸。正如有限元模擬結果所顯示的,鼓凸總是在端面摩擦強烈一側率先形成。

圖4 不同摩擦條件下管壓縮時材料位移云圖的有限元模擬結果Fig.4 Finite element simulation results of displacement nephogram during the test under different friction conditions

2.3 管失穩鼓凸后的壓潰

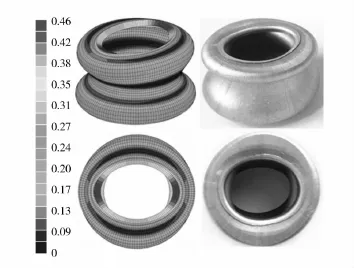

圖5 管壓潰失穩后的端面形狀變化及質點第一主應變分布Fig.5 Shape change and particle first principal strain distribution for the end face of the tube after crushing instability

圖5所示為h0/d0=1.64的管試樣失穩鼓凸后,繼續加載壓縮至某一階段的實驗和有限元模擬結果,它們的形狀比較接近。管壓潰失穩時,鼓凸部分的外輪廓和端面內孔均沿同一方向變成了長圓形,后者尤為顯著。鼓凸外形長軸直徑dol=19.4 mm,短軸直徑dow=18.6 mm;內孔長軸直徑dil=11.8 mm,短軸直徑dIiw=10.9 mm。鼓凸外徑增大由管壁材料壓潰和軸向堆積引起,當壓潰端外徑增大到一定值時,軸向壓縮變形的位置發生轉移,另一端鼓凸開始形成。端面內孔直徑減小,是端面材料向橫截面中心方向非軸對稱流動變形所致。有限元計算結果顯示,管端面變形主要集中在長軸端附近,產生了較強的徑向和周向壓縮變形,管壁增厚。而由于管橫截面周向材料連續性的約束,短軸端附近材料主要發生向管橫截面中心方向的剛性流動,管壁厚度略有減小。

圓管軸向壓潰實驗結果,既不同于圓環模式壓潰,又不同于所謂鉆石壓潰模式,而屬于一種具有一定規律性的非軸對稱屈曲壓潰。通常,圓環壓縮的端面摩擦因數小時,端面內徑會擴大,摩擦因數增大到一定數值時,內徑開始收縮。而本實驗中,由于材料非軸對稱流動,使壓縮管鼓凸和端面內孔均發生不同程度的畸變,除去管材各向異性影響外,可能還存在更為復雜微觀機制和宏觀力學方面的影響因素,這將成為后期研究的一項重要內容。

3 結論

1)根據高徑比h0/d0=1的管試樣壓縮與原始標距l0=100 mm的試樣的拉伸實驗結果判斷,5A03鋁合金圓管具有拉、壓雙模量的傾向,拉伸屈服強度略低于壓縮屈服強度,抗拉強度略低于抗壓強度,且拉伸與壓縮均呈現鋸齒波屈服特性,拉伸時尤為顯著。

2)管材高徑比h0/d0影響其壓縮失穩形式。本實驗條件下,h0/d0=1為產生單鼓和雙鼓的臨界值。高徑比小于該臨界值時,薄壁圓管壓縮將出現單鼓;高徑比大于該臨界值時,薄壁圓管壓縮將出現雙鼓。

3)管材端面與壓頭和工作臺表面之間的摩擦條件影響失穩鼓凸出現的先后。摩擦因數越小,失穩鼓凸出現越晚。對于兩端面摩擦系數不等的壓縮實驗,摩擦因數較大的一側優先形成鼓凸。

[1]LIN Yan,YANG He.Thin-walled Tube Precision Bending Process and FEM Simulation.In:Proceedings of the 4th International Conference on Frontiers of Design and Manufacturing[C]//Beijing:InternationalAcademic Publishers,2000:305—308.

[2]張敬文,鄂大辛,李延民,等.彎曲速度對彎管壁厚變化的影響[J].精密成形工程,2012,4(1):5—8.

ZHANG Jing-wen,E Da-xin,LI Yan-min,et al.Effects of Bending Velocity on the Change of Wall Thickness in Tube Bending[J].Journal of Netshape Forming Engineering,2012,4(1):5—8.

[3]張敬文,鄂大辛,李延民,等.彎模間隙對5A06管彎曲橫截面畸變及壁厚變化的影響[J].精密成形工程,2012,4(2):19—22.

ZHANG Jing-wen,E Da-xin,LI Yan-min,et al.Effects of Clearance on Cross Sectional Distortion and Wall Thickness Variation of 5A06 Tube[J].Journal of Netshape Forming Engineering,2012,4(2):19—22.

[4]林芳,鄂大辛,張敬文.單元類型對有限元計算彎管截面畸變及壁厚變化的影響[J].精密成形工程,2012,4(3):10—13.

LIN Fang,E Da-xin,ZHANG Jing-wen.Effects of Element Types on Cross Sectional Distortion and Wall Thickness Variation in Finite Element Simulation[J].Journal of Netshape Forming Engineering,2012,4(3):10—13.

[5]徐海斌,張德志,譚書舜,等.軸向壓縮的金屬薄壁圓管相似律的實驗研究.第20屆全國結構工程學術會議論文集(第Ⅰ冊)[C]//北京:工程力學雜志社,2011:554—559.

XU Hai-bin,ZHANG De-zhi,TAN Shu-shun,et al.Experimental Study on Similarity Criterion for Axial Compression of Thin-walled Circular Metallic Tubes.In:Proceedings of the 20th National Conference on Structural Engineering.No.I[C]//Beijing:Engineering Mechanics Press,2011:554—559.

[6]GUILLOW SR,LU G,GRZEBIETA R H.Quasi-static Axial Compression of Thin-walled Circular Aluminum Tubes[J].International Journal of Mechanical Sciences,2001,43(9):2103—2123.

[7]SONG Jie,ZHOU Yu-feng,GUO Feng-lin.A Relationship Between Progressive Collapse and Initial Buckling for Tubular Structures under Axial Loading[J].International Journal of Mechanical Sciences,2013,75:200—211.

[8]BORIA S,PETTINARI S,GIANNONI F.Theoretical Analysis on the Collapse Mechanisms of Thin-walled Composite Tubes[J].Composite Structures,2013,103:43—49.

[9]HONG Wu,FAN Hua-lin,XIA Zhi-cheng,et al.Axial Crushing Behaviors of Multi-cell Tubes with Triangular Lattices[J].International Journal of Impact Engineering,2013,63:106—117.

[10]GUPTA P K,GUPTA N K.A Study on Axial Compression of Tubular Metallic Shells having Combined Tube-cone Geometry[J].Thin-walled Structures,2013,62:85—95.

[11]吳進,賈芬,王蒙蒙,等.石膏型滲流制備泡沫鋁填充圓管壓縮行為研究[J].精密成形工程,2011,3(4):22—25.

WU Jin,JIA Fen,WANG Meng-meng,et al.Study on Compressive Behavior of Foam-filled Tubes Prepared by Gypsum Mould Infiltrating Casting[J].Journal of Netshape Forming Engineering,2011,3(4):22—25.

[12]陳吉生,鄂大辛,張敬文.1Cr18Ni9Ti管材拉伸斷裂過程中裂紋擴展的研究[J].兵工學報,2013,34(7):865—868.

CHEN Ji-sheng,E Da-xin,ZHANG Jing-wen.Research on Crack Propagation in the Crack Process of 1Cr18Ni9Ti Tube Under Uniaxial Tension[J].Acta Armamentarii.2013,34(7):865—868.

[13]陳吉生,鄂大辛,張敬文.材料模型對1Cr18Ni9Ti管材拉伸有限元仿真的影響[J].精密成形工程,2012,4(4):10—12.

CHEN Ji-sheng,E Da-xin,ZHANG Jing-wen.Effects of Material Models on Finite Element Simulation for Uniaxial Tension of 1Cr18Ni9Ti Tube[J].Journal of Netshape Forming Engineering,2012,4(4):10—12.

[14]劉娟,鄂大辛,張敬文.小直徑薄壁管直接拉伸方法研究[J].實驗技術與管理,2012,29(3):56—58.

LIU Juan,E Da-xin,ZHANG Jing-wen.Study on Tensile Method of Thin-walled Tube with Small Diameter[J].Experimental Technology and Management,2012,29(3):56—58.

[15]E Da-xin,HE H H,LIU X Y,et al.Spring-back Deformation in Tube Bending[J].International Journal of Minerals,Metallurgy and Materials,2009,16(2):177—183.

[16]E Da-xin,LIU Y F.Springback and Time-dependent Springback of 1Cr18Ni9Ti Stainless Steel Tubes under Bending[J].Materials and Design,2010,31(3):1256—1261.

[17]錢匡武,李效琦,肖林鋼,等.金屬和合金中的動態應變時效現象[J].福州大學學報(自然科學版),2001,29(6):8—23.

QIAN Kuang-wu,LI Xiao-qi,XIAO Lin-gang,et al.Dynamic Strain Aaging Phenomenon in Metals and Alloys[J].Journal of Fuzhou University(Natural Science),2001,29(6):8—23.