在汽輪機制造廠建立目視檢測體系淺析

趙健雄,王 剛,楊 泓

(東方汽輪機有限公司,四川 德陽618000)

1 目視檢測的定義及分類

現代目視檢測是指用觀察評價物品(諸如容器和金屬結構以及加工用材料、零件和部件的正確裝配、表面狀態或者清潔度等)的一種對產品無損害的檢測方法,它僅指用人的眼睛或借助于光學儀器對工業產品表面作觀察或者測量的一種方法,一般將目視檢測限制在電磁譜的可見光范圍之內。

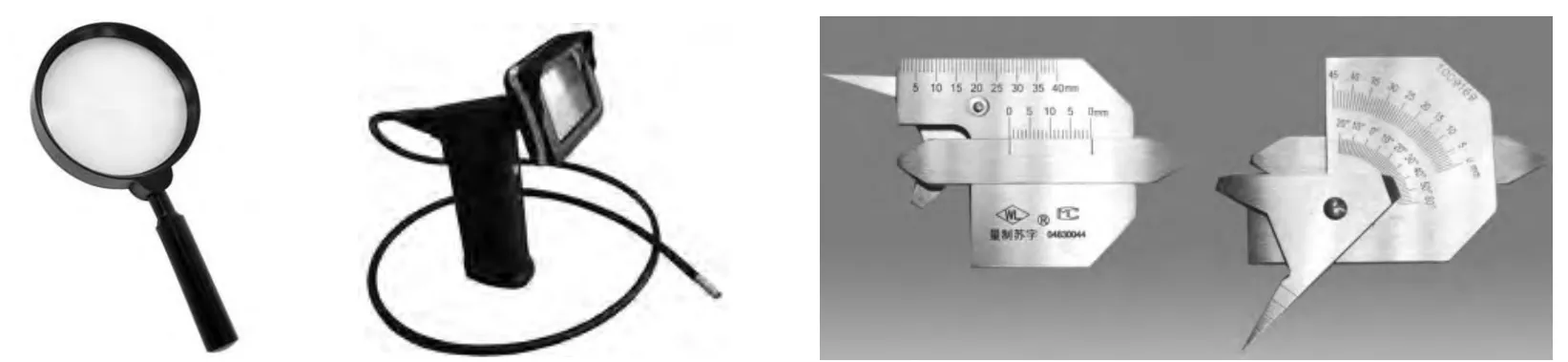

圖1 幾種常用目視檢測設備(從左至右:放大鏡視頻內窺鏡焊縫檢驗尺)

目視檢測可以分為兩大類,第一類是直接目視檢測(Direct Visual Testing),是指直接用人眼或者不超過6 倍的放大鏡進行檢測;第二類是間接目視檢測(Remote Visual Testing),是指借助輔助光學儀器或設備進行的間接觀察。常用目視檢測設備有平面鏡、放大鏡、內窺鏡、焊縫檢驗尺等(見圖1),也有更加復雜的自動識別系統以及機器人用作輔助工具。

2 目視檢測在國內外的應用現狀

目前ISO 標準、ASME 標準、BSEN 標準、RCCM 標準、歐洲標準學會標準都有目視檢測方面的具體內容并形成不同的標準化體系。ASME 規范第五卷第9 章對目視檢測的適用范圍、檢測規程、檢測方法、檢測報告等方面給出了具體的要求。法國RCC-M 標準是法國壓水核反應堆核島機械部件制造規則,該標準第III 卷MC7000 是針對目視檢測方法提出應滿足的要求。

在國內無損檢測領域,目視檢測人員資格認證及持證上崗制度尚處在起步階段,國家質檢總局在2007 年發布的GB/T20967 -2007《無損檢測目視檢測總則》中明確了要進行目視檢查前被檢對象的先決條件(例如工件的表面狀況、配合面的對準、工件的形狀),以及直接和間接目視檢測的一般原則,且此標準的修訂參考的是EN 13018 -2001《無損檢測目視檢測總則》。目視檢測在國內的主要應用領域為航空航天以及民用核安全設備(核島)方面。在航空航天領域,目視檢測最廣泛的應用為使用內窺鏡對渦輪發動機及螺旋槳等部位進行檢測,因為這些部位高熱環境,工作條件惡劣,一旦發生缺陷,必須快速準確地測定缺陷位置、性質及程度。

在民用核安全設備領域,尤其是核島領域,是目前目視檢測應用范圍最廣的領域。由于核島部件對質量的要求更加細致全面,并且前期核電生產很大程度上借鑒了國外的模式以及標準(RCCM&ASME),所以對目視檢測這一概念做出了全面并且廣泛的詮釋。核工業設備制造中對直接、間接的目視檢測方法都做出了詳盡的規定,包括方法、要求、設備、條件、人員資質,判定依據等各個方面。

3 目視檢測在汽輪機行業的應用

目視檢測的基本原理很容易理解以及吸收,對被檢對象要求低,適用于多種材質、結構以及不同位置的檢查,而且除了間接目視外,對檢測設備的要求很少,同時間接目視的檢測設備相對來說也比較容易掌握,最重要的是目視檢測在嚴格依照規范操作時,有很強的可重復性,對產品本身沒有任何影響。雖然目前汽輪機行業的制造領域沒有全面推行目視檢測這一概念,但是很多目視檢測方法都已經得到廣泛應用。

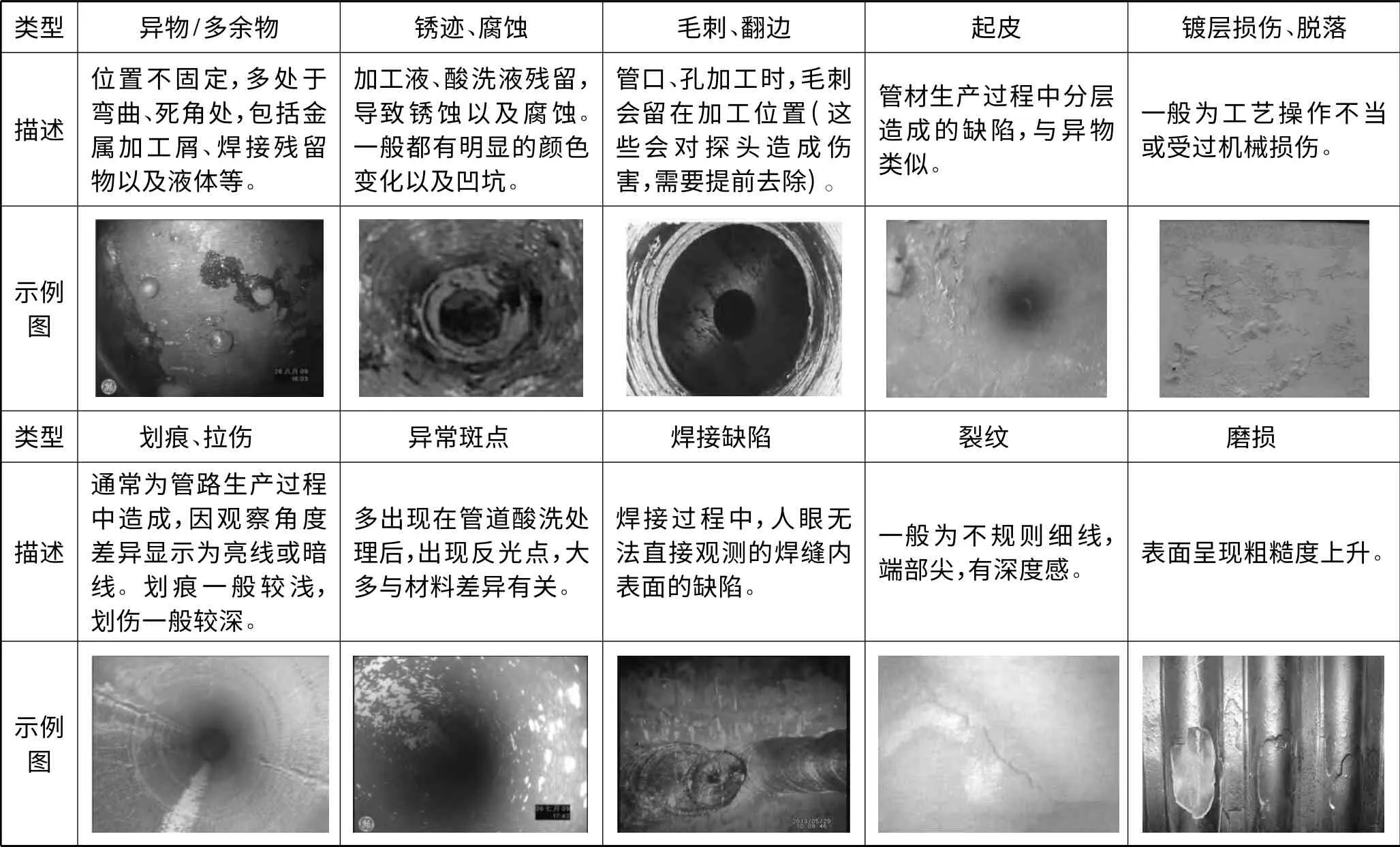

內窺鏡在汽輪機、燃機等產品生產中的廣泛應用就是一個很好的示例。內窺鏡具有操作簡單、效果直觀,能夠在空間位置局限的場合使用等諸多優點。燃機、核電的BOP 設備中有大量型號、規格、形狀等各異的管道設備,包括汽、水、油等管道,這些管道一般都有較高的使用要求,但是人眼無法檢測,這種情況下,可以通過內窺鏡對管道內部的外觀進行檢查。常規的管道檢查問題類型項目如表1 所示。

除了使用內窺鏡這種間接目視方式外,直接目視也有廣泛應用。例如對于焊縫的外觀檢查,在焊接完成之后以及PT 或者MT 檢查之前,要對焊縫是否有裂紋、咬邊、未熔合、氣泡、成形不良進行判定,如果存在上述或者其他目視可見缺陷,就必須將這些缺陷去除,為后續進行無損檢測項目(PT、MT、UT 等)提供檢查的條件,避免產生不必要的返工。此外,使用焊縫尺對焊縫的余高、焊縫寬度等尺寸要素進行檢查判定,這對判定焊縫是否合格提供了有力的支撐。此外,對于焊縫之外的其他類型的外觀檢測也是屬于目視檢測的范疇,這些產品包括鑄件、鍛件以及機械加工件,檢查的內容包括了從表面制造缺陷到結構設備的完整性甚至于尺寸的準確性。以上這些都說明,目視檢測在常規的制造行業,包括原材料、加工、鑄鍛造、裝配等各個領域都有廣泛的應用前景,對于提高產品的控制質量可以發揮很大作用。

表1 內窺鏡檢查常規缺陷示意

但是,在傳統的汽輪機制造領域,完整的目視檢測(VT)的概念卻并沒有被很多人熟知或接受。很大一部分原因是部分人認為目視檢測太簡單,誰都可以做,不像射線探傷(RT)、超聲波探傷(UT)那般有技術含量,認為目視檢測就是簡簡單單的看,不需要培訓,不需要規范,隨意性較大,從事目視檢驗工作的人員往往都不被認作專業的無損檢測人員,這些誤解給目視檢測的推廣造成了很大的阻礙。

目前,在生產過程中,非量化控制已經被廣泛推廣,涵蓋到的產品外觀、清潔度等問題都作為了產品質量的一項指標加以控制,雖然這些都有各自的驗收標準,但是在具體執行的時候,仍然具有較大的隨意性。對檢查者的資質、檢查需要具備的條件、檢查需要的步驟等都沒有嚴格的規定。這些就導致了檢查結果的不確定性。

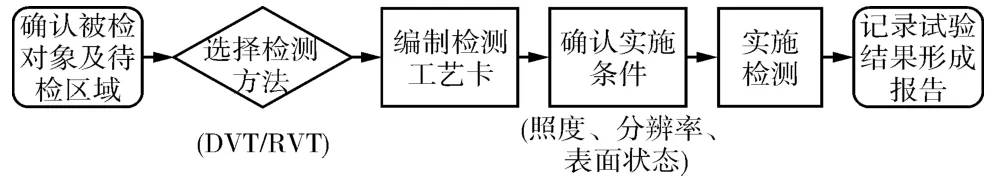

一般來說,目視檢測之前都要編制相應的目視檢測工藝,對于重要的零件還需要針對性的編制操作卡,其中對于實施目視檢測所需要的光照強度、檢驗距離、檢驗角度、檢驗時間、檢驗部位、檢驗順序都有明確的規定。不同類型的目視檢測光照度都會有所不同,例如對于一般的目視檢測光照強度不低于160lx,局部目視檢測最低光照強度應該達到500lx。而核電行業,一般情況下目視檢測都要求有不小于1200lx 的光照強度。此外并不是任何光源都可以作為目視檢測的光源,要從光譜能量分布特性、光源壽命以及使用條件和經濟性多方面考慮。目視檢測過程中應對檢查情況進行記錄,檢查完畢后再出具正式的目視檢查報告,內容包括被檢對象、使用標準、儀器設備、缺陷問題等,必要時可使用照片、草圖、影像等媒介記錄作為附件支撐。目視檢查流程如圖2 所示。

圖2 目視檢查流程示意圖

同時,目視檢測資質有嚴格的分級制度,國內使用的也是國際上比較通用的Ⅰ、Ⅱ、Ⅲ級制度。不同級別人員可以從事的活動范圍以及擁有的權限有明顯的區別,較高等級資質的獲得需要多年的工作經驗以及充分的技能培訓。

以上這些都說明了目視檢測是一門嚴謹、復雜并且有很高技術含量的方法,并且在很多領域目視檢測都已經被認作是無損檢測的一個重要分支。然而,現狀卻是目前目視檢測沒有在常規機械制造領域大范圍推廣。很大原因是因為將VT 作為一門無損檢測項目實施需要投入大量的人力、財力,培養一名VT人員的成本不低于類似PT、MT 人員,而國家目前對此尚無強制要求;同時目視檢測因為更大程上依賴于檢驗者的主觀判斷,需由操作者自身去判定識別,如果對其中的要領把握不夠可能就會得出不恰當的結論,這一點也區別于PT 等的直觀明了,相比之下,難度更高。

將全新VT 理念及體系運用到汽輪機產品上需做大量探索,例如識別具體什么樣的零件需要做目視檢測,目視檢測具體涵蓋哪些范圍,制定什么樣的標準,使用什么樣的設備。因為產品的重要性級別不同,不能一視同仁的執行同一標準,因此又需要對產品進行重要度分級。而且建立完善、順暢的目視檢測體系,一兩年時間很難完成。在目前生產可以進行的情況下,推廣目視檢測難度很大。

4 汽輪機企業建立目視檢測體系條件分析

目視檢測作為一種對表面狀態進行觀察的方法,其檢測水平直接關系到產品的最終質量,其本身工作質量的可靠性,在很大程度上決定了產品的最終質量以及安全使用的可靠性,也就是說目視檢測體系的可靠性是保證產品安全使用的重要條件之一。表2 從質量管理的角度對公司目視檢測體系的建立完善進行對照分析。

表2 現狀與體系要求對照表

從表2 中可以看出,首先建立完整的目視檢查人員培訓機制是后續一切工作開展的基礎,從人、機、料、法、環的各方面來說,人是排名第一位的,設備由人來使用,方法規范由人來制定。

5 結語

在當前產品質量要求越來越高的前提下,目視檢測作為控制產品外觀質量以及內在質量的重要方法具有重要的意義。而實施這一體系的核心,就是由合格的人員使用合格的設備,按照批準的文件進行目視檢測工作。

[1] 王躍輝.目視檢測[M].北京:機械工業出版社,2005.