鋼鐵企業低溫余熱利用現狀及技術展望

孫晉誠

(1.重慶市冶金節能環保企業工程技術研究中心,中國 重慶 400080;2.重慶鋼鐵集團設計院有限公司,中國 重慶 400080)

1 鋼鐵企業能源發展現狀

在國家“十二五”時期面臨的資源環境約束將日益強化。從國內看,隨著城鎮化、工業化消費結構升級和進程加快,我國能源需求呈剛性增長,受國內環境容量和資源保障能力制約,我國經濟社會發展更加突出的面臨資源環境瓶頸約束,不斷加大節能減排工作難度。

目前可利用余熱資源和利用情況按燒結、焦化、煉鋼、壓延、煉鐵、發電等工序如下:

燒結工序的燒結礦顯熱、荒煤氣顯熱和焦爐煤氣顯熱、焦化工序的紅焦顯熱、燒結機煙氣顯熱。軋鋼工序的加熱爐等所排放的煙氣顯熱等。煉鋼工序的轉爐煤氣顯熱、鋼渣顯熱、連鑄坯顯熱等。煉鐵工序的高爐煤氣顯熱、高爐渣顯熱以及熱風爐煙氣顯熱等。

2 工程概況

重慶鋼鐵(集團)有限責任公司環保搬遷工程分兩期建設,工程完成后重鋼新區可形成年產600萬噸鋼的綜合生產能力。項目利用燒結工序、軋鋼、煉鋼工序排放的低溫煙氣余熱、飽和蒸汽,將其轉為優質電能,建設2座低溫余熱發電站。燒結工序低溫余熱發電站簡稱1#低溫余熱發電站(燒結區),軋鋼、煉鋼工序低溫余熱發電站簡稱2#低溫余熱發電站(軋鋼、煉鋼區)。

1#低溫余熱發電站 (燒結區)利用燒結工序一期及二期共3臺360m2燒結機之環冷機排放的煙氣,設置3臺低溫余熱鍋爐(1期2臺,2期1臺);配置2×12MW的補汽凝汽式發電機組,及配套的公輔設施。

2#低溫余熱發電站(軋鋼、煉鋼區)利用煉鋼、軋鋼工序一期及二期共3臺210t轉爐、3臺1780軋鋼加熱爐、3臺4100軋鋼加熱爐之飽和蒸汽,設置蒸汽蓄能站,配置2×9MW級間再熱型飽和蒸汽汽輪發電機組,及配套公輔設施。

3 重鋼集團經過低溫余熱利用設計過程

3.1 主要工藝流程

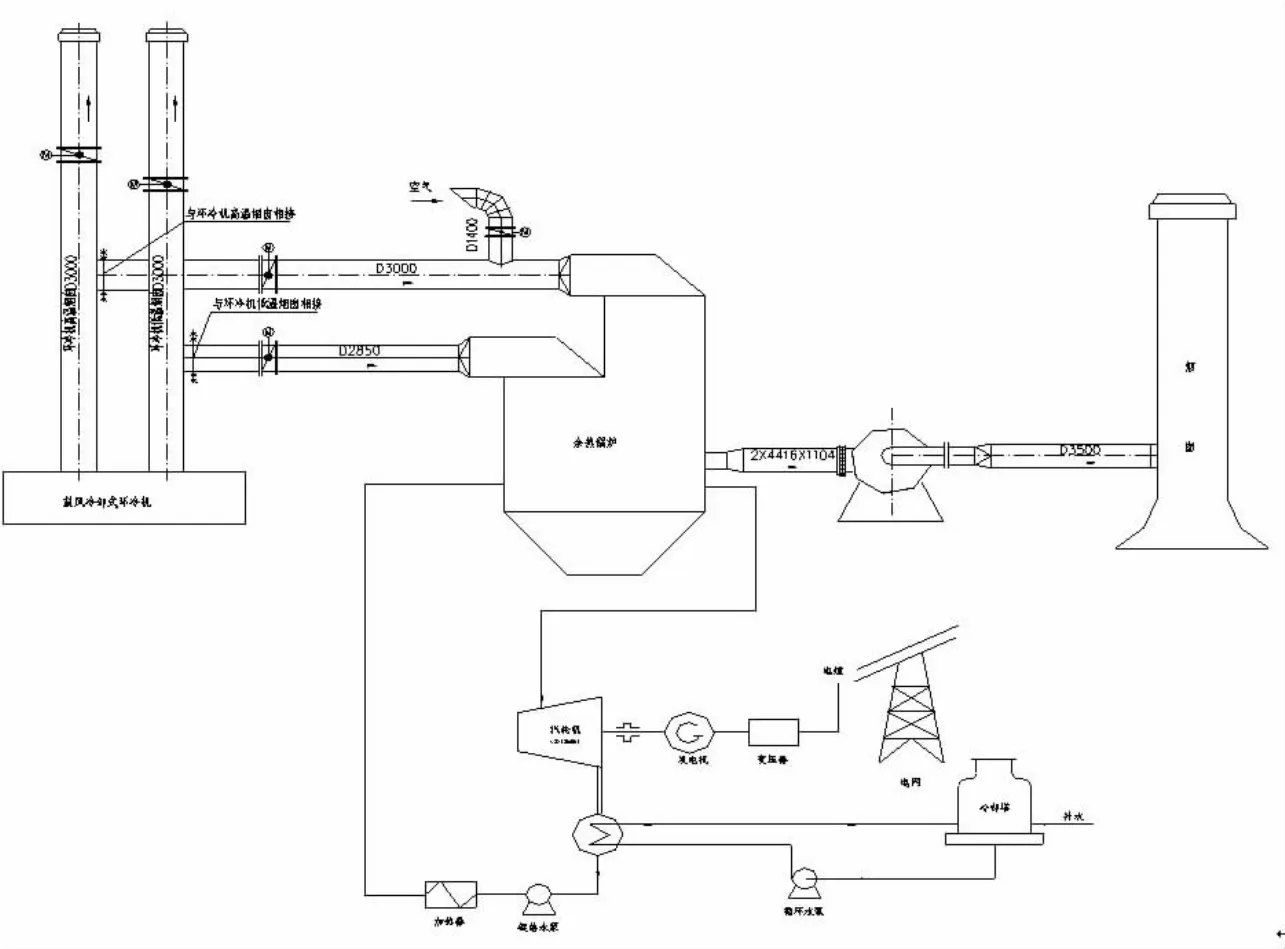

(1)1#低溫余熱發電站(燒結區)

燒結項目將分兩期建設。一期新建燒結面積為360m2的燒結機2臺,二期新建相同生產能力的燒結機1臺。燒結機設計作業天數為330天/年,利用系數為1.25t/m2h。通過雙壓、雙煙道余熱鍋爐回收燒結礦冷卻高溫煙氣的顯熱而產生中壓、低壓過熱蒸汽,進而驅動汽輪發電機組發電。如圖1所示。

圖1

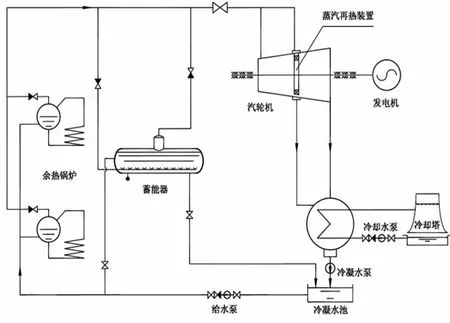

(2)2#低溫余熱發電站(軋鋼、煉鋼區)

重鋼公司煉鋼廠亦將分兩期建設。一期新建2臺210噸煉鋼轉爐,二期新建1臺210噸煉鋼轉爐。其平均冶煉周期均為38min(其中純吹氧時間15min),轉爐年有效作業天數為276天。為了充分利用轉爐煤氣的熱量,在轉爐爐口上方的煙道部分均設有余熱鍋爐。產自轉爐汽化冷卻煙道余熱鍋爐的蒸汽具有不連續、流量波動大、含濕量高等特點。通過蒸汽蓄能器將此蒸汽轉化為流量穩定的低壓飽和蒸汽,以保證凝汽式同步發電機組的連續正常運行。如圖2所示。

圖2

(3)自動化水平

整體工藝采用全過程的計算機自動化控制。所有的工藝設備采用分布式控制系統(DCS),全CRT操作,實現集中顯示,集中操作,集中管理和分散控制,控制功能先進,系統安全可靠、運用靈活,具有最優的控制性能和綜合管理能力。

由于分布式控制系統(DCS)具有豐富的控制和監視功能,控制回路增減,方案的改變,可由軟件實現,帶CRT顯示的操作站能取代以往大量的模擬儀表盤,從而改善了人機聯系;帶CRT顯示的操作站和工程師站均設在控制室內。

DCS系統分1#低溫余熱發電站 (燒結區)DCS系統和2#低溫余熱發電站(軋鋼、煉鋼區)DCS系統,共2套。選用國內先進的DCS系統,CUP、電源、通訊采用冗余設計,通訊系統采用兩級網絡形式,中央控制系統與現場控制站之間構成多用戶工業以太環網,各控制主站與遠程I/O站、設備配套PLC之間通過現場總線網進行通訊。

3.2 綜合效益

(1)經濟效益

重鋼集團環保搬遷工程低溫余熱發電站工程運營后經濟效果顯著,年平均銷售收入:17086萬元,年平均利潤總額:5401萬元。

項目建成運營后,年外供電量:23313×104kW·h(已扣除自用電)

(2)社會效益

通過此項目的實施,回收重鋼環保搬遷工程中新建燒結廠、煉鋼轉爐和軋鋼加熱爐的余熱用于發電,達到充分利用生產過程中的廢棄資源,減少能源浪費、節約能源和降低污染物排放的目的,具有很大的經濟效益和社會效益。

本項目把燒結、轉爐及軋鋼加熱爐等低溫余熱再利用,將形成裝機容量為44MW的節能減排綜

合利用項目,年減排二氧化碳27.74萬噸,相當于年節約標煤9.42萬噸,總投資約2.78億。

本項目是典型的余熱回收再利用循環經濟環保項目,利用新建燒結廠、煉鋼轉爐和軋鋼加熱爐的余熱用于發電,采用高效發電技術,產生優質的電能,扣除企業自身用電外,年向重新區電網供電約23313萬 kW·h。

低溫余熱發電能將燒結廢氣中的熱能轉化為電能,可有效的減少燒結生產過程中的能源消耗,節能效果顯著。同時,廢氣通過余熱鍋爐降低了排放的溫度,含塵濃度也大大降低,可有效的減輕燒結生產對環境的污染,環保效果顯著。

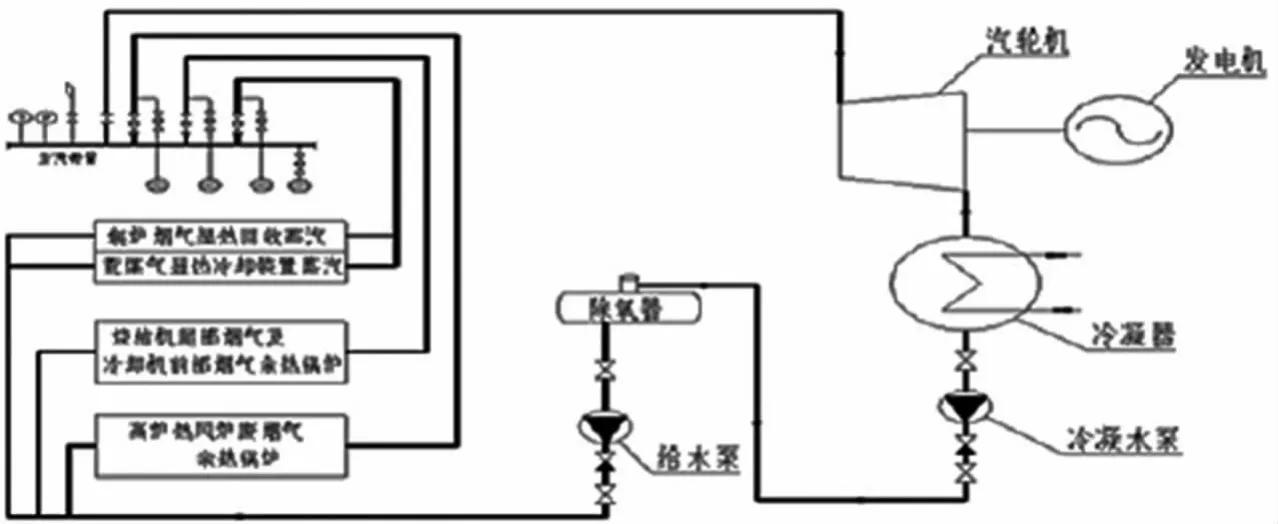

圖3 煉鐵區域余熱發電系統流程圖

項目做到了資源綜合利用,改善了環境,達到實現循環經濟提高能源轉換率的目的,符合可持續發展戰略思想。

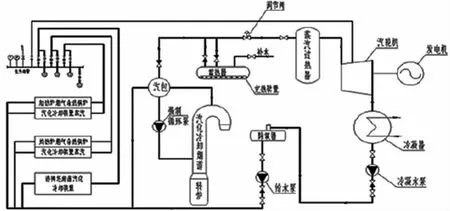

圖4 煉鋼區域余熱發電系統流程圖

4 余熱利用技術的最新進展

將零散的間歇或大宗集中的余熱產生蒸汽,然后通過一種新方法相對集中的發電。一般應控制在3.0-15MW之間余熱回收利用的區域發電的裝機規模為宜。進行回收發電各種不同參數的低溫余熱,應采取的措施和技術與之相適應,一般鋼鐵企業廠區根據布置情況,大致可分為煉鋼和鐵前兩大區域。

煉鐵區域包括:荒煤氣顯熱回收蒸汽、焦爐煙氣顯熱回收蒸汽、高爐熱風爐廢氣余熱鍋爐蒸汽、冷卻機及燒結機煙氣余熱鍋爐蒸汽等。

煉鋼區域包括:各種加熱爐煙氣余熱鍋爐蒸汽、轉爐飽和蒸汽、連鑄坯結晶汽化冷卻裝置蒸汽等。

5 鋼鐵企業低溫余熱利用建議

通過開展綜合利用和節能降耗,循環經濟大力發展,能耗最少的目標以期實現,具有巨大的節能潛力在余熱余能利用方面。尊重熱力學第二定律,對能量梯級利用原則嚴格遵循。盡快實施燒結余熱蒸汽、煉鋼余熱飽和蒸汽發電,有效利用實踐經驗取得飽和蒸汽。科學、準確的對廢熱資源進行分析,為余熱回收電站建設提供可靠數據。