超臨界CO2萃取八角油樹脂及其成分分析

陳建華 , 陳 晨, 韋茂山, 黎 姍, 張 靜

(1.上海旭梅香精有限公司,上海 200237;2.旭梅(開封)香料有限公司,河南開封 475502;3.通標標準技術服務(上海)有限公司,上海 200233)

八角,又稱八角茴香、大茴香、大料,為木蘭科八角屬植物八角茴香 (Illicium verum Hook.)的果實。我國是八角的主產國,產區主要分布在廣西、廣東、云南、貴州、福建等省[1]。八角果實按成熟季節分類可分為春花八角、冬果、干枝八角和大紅八角等。其中,大紅八角是秋季成熟期采收并經脫青處理后曬干或烤干的八角果實,顏色大紅,飽滿肥厚。

八角的干燥成熟果實含有芳香油、脂肪油以及蛋白質、樹脂等[2]。傳統使用方式為整粒或八角粉,這樣既不能充分利用原料,而且食用時殘存的八角顆粒或粉末影響了食品的感官品質,再加上八角有易氧化、霉變等不易保存和有效成分不易計量等問題,直接制約了八角的應用范圍[3]。八角精油或油樹脂可有效解決這些問題,其提取方法通常有水蒸氣蒸餾、溶劑提取和超臨界CO2萃取(SFE-CO2)等。水蒸氣蒸餾的得油率較低,主要獲得的是揮發性頭香成分,缺少相對分子質量大的口感成分,且由于蒸餾過程中溫度高、受熱時間長,部分呈香物質容易被分解,所得產品難以保持原有的天然芳香和天然色調,目前主要是在產地用于枝葉等低端精油的初級提取。溶劑提取的產物有溶劑殘留問題,且在溶劑回收脫除過程中,頭香中揮發性成分損失明顯。而超臨界CO2萃取法工藝過程簡單,溫度低,萃取選擇性強,無溶劑殘留,可以得到高產率且性能優良的八角茴香萃取物[4-9]。

作者主要通過對超臨界CO2萃取工藝參數的單因素實驗,考察超臨界CO2不同萃取條件對油樹脂成分及萃取的影響,以確定最佳的萃取工藝條件,并對所萃取的八角油樹脂進行了GC-MS檢測,分析了其主要成分。

1 材料與方法

1.1 材料、試劑與儀器

大紅八角整果購自廣西,按《GB/T 7652-2006八角》的分級制度鑒定為一級大紅八角。

無水乙醇,無水硫酸鈉,均為分析純,國藥集團化學試劑有限公司產品;二氧化碳,純度≥99.9%,液化空氣上海有限公司產品。

SFE231-50-06型超臨界CO2萃取設備,南通華興石油儀器有限公司產品;GFSF-8型高效粉碎機,江陰鑫海科技有限公司產品;7890-5975C型氣質聯用儀,美國安捷倫公司產品。

1.2 揮發油含量的測定

按《GB/T 7652-2006八角》中揮發油測定的方法測定。

1.3 超臨界CO2萃取方法

以大紅八角為原料,按實驗設計粒度粉碎過篩后,準確稱取1.5 kg裝入5 L的萃取釜中,密封后加熱升溫到設定溫度,通過高壓泵泵入CO2氣體至設計壓力后調節CO2流量進行循環萃取,在分離釜中進行CO2流體與萃取物的分離,達到萃取時間后從分離釜中收集萃出物。萃取出的產物經油水分離除去水分便得到八角油樹脂。

以油樹脂的得率、揮發油萃取效率、油樹脂中的反式茴香腦含量及油樹脂的感官品質為評價指標,考察原料粉碎粒度、萃取壓力、萃取溫度、萃取時間4個單因素對萃取結果的影響。每組條件重復實驗3次,依所得數據計算其RSD,在RSD≤5%的情況下,結果取平均值。否則增加重復次數。而后進行油樹脂得率計算和揮發油萃取率計算。

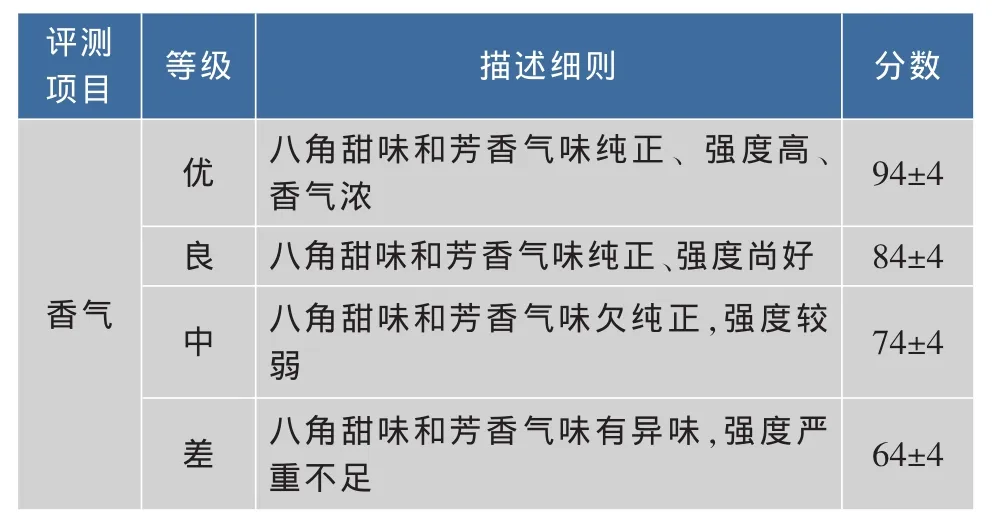

1.4 感官評測

由7~10位專業評香師組成的品評小組,用聞香紙蘸取少量八角油樹脂進行香氣評香,辨別香氣并描述,評價八角油樹脂中八角的特征風味。見表1。

表1 八角油樹脂評分表Table 1 Score table of star anise oleoresin

1.5 GC/MS成分分析

1.00 g油樹脂用無水乙醇定容至10 mL,經無水硫酸鈉過濾后用于GC/MS分析。色譜條件:石英毛細管柱 HP-5MS,30 m×250 μm×0.25 μm;進樣量0.2 μL;載氣為氦氣,分流比為20∶1;溶劑延遲3 min;進樣口溫度250℃,接口溫度280℃。升溫程序:初始溫度40℃保持5 min,然后以2℃/min的速率升至240℃,保持15 min。EI離子源;離子源溫度230℃;電子能量為70 eV,掃描質量范圍20~500 amu。以面積歸一化法計算結果。

2 結果與討論

2.1 原料粉碎粒度的確定

將超臨界萃取條件調為萃取壓力25 MPa,萃取溫度50℃;分離Ⅰ壓力8 MPa,溫度50℃;分離Ⅱ壓力5 MPa,溫度20℃;萃取時間3.0 h,CO2體積流量50~60 L/h。分別在原料粉碎過篩孔徑為0.55、0.83、1.50、3.00 mm的條件下研究其對八角油樹脂萃取及成分的影響,確定最適粉碎粒度。

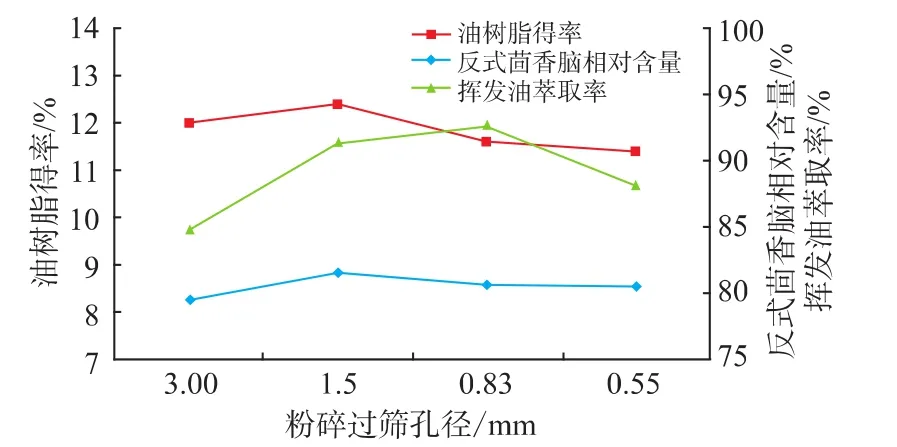

2.1.1 原料粉碎粒度對八角油樹脂的影響 重復實驗3次,RSD計算結果均小于5%,圖1中各數據點為3次平行數據的平均值。

圖1 原料粉碎粒度對油樹脂萃取及其成分的影響Fig.1 Effect of particle size on the extract rate and the content of trans-anethole

由圖1可見,不同的過篩孔徑,萃取所得的八角油樹脂中反式茴香腦含量相近,說明原料粉碎粒度的大小對八角油樹脂中的反式茴香腦含量影響不大。而隨著過篩孔徑的減小,八角油樹脂的得油率增加,但過篩孔徑小于1.50 mm后,八角油樹脂的得油率反而下降。揮發油萃取率變化規律與油樹脂得率基本一致。這主要是由于粉碎有利于超臨界流體與物料間的接觸,細胞壁破壞,增加了接觸面積,有利于八角油樹脂的萃取;但是粉碎過細,會造成粉碎機“發熱”,致使揮發性成分損失。并且,粉碎過細在萃取過程中還會造成萃取釜出口的過濾網堵塞,增加“溝流”、“短路”現象的發生概率。

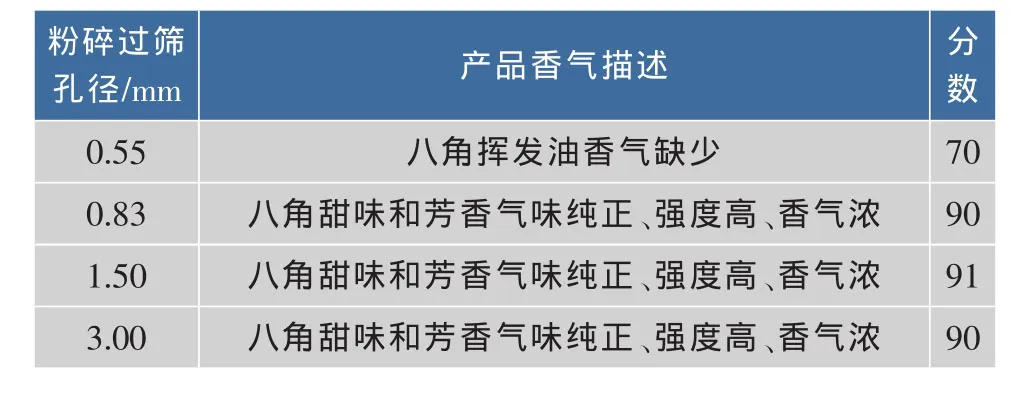

2.1.2 原料粉碎粒度對八角油樹脂感官品質的影響 不同粉碎粒度萃取所得油樹脂均為棕黃色澄清液體,常溫下無凝固。不同的粉碎粒度對八角油樹脂的香氣影響如下表2所示。

表2 不同粉碎粒度的八角油樹脂香氣評價Table 2 Star anise oleoresin aroma evaluation of different particle size

由香氣評價結果得出,八角原料粉碎過細,會造成揮發油的損失而影響油樹脂的香氣。原料粉碎過篩孔徑為0.83、1.50、3.00 mm的3組油樹脂香氣較好,且差別不大。綜合提取效率和感官品質,選擇1.50 mm孔徑篩。

2.2 萃取溫度的確定

在原料粉碎后過1.50 mm孔徑篩,萃取壓力25.0 MPa;分離Ⅰ壓力8 MPa,溫度50℃;分離Ⅱ壓力5 MPa,溫度20℃;萃取時間3.0 h,CO2體積流量50~60 L/h的條件下研究萃取溫度分別為 40、45、50、55、60℃對八角油樹脂萃取及成分的影響,確定最適萃取溫度。

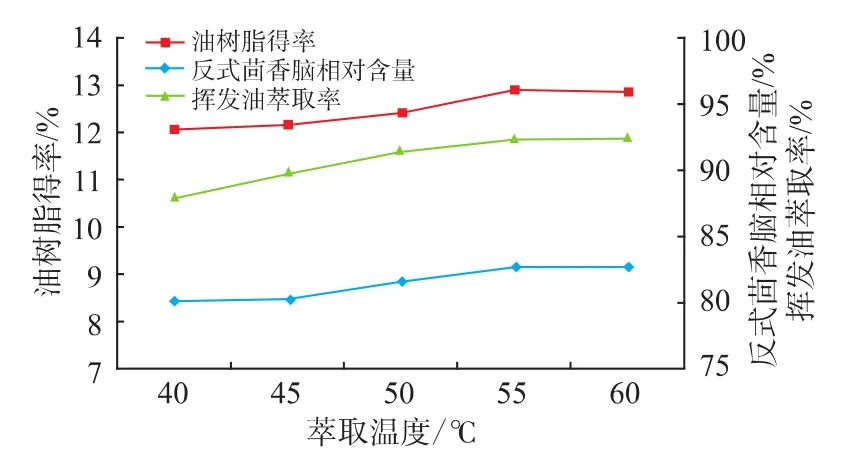

2.2.1 萃取溫度對八角油樹脂的影響 重復實驗3次,RSD計算結果均小于5%,圖2中各數據點為3次平行數據的平均值。

圖2 萃取溫度對油樹脂萃取及其成分的影響Fig.2 Effect of extracting temperature on the extract rate and the content of trans-anethole

由圖2可見,隨著萃取溫度的增加,八角油樹脂的萃取得率、揮發油萃取效率和油樹脂中反式茴香腦的含量都呈現上升趨勢,55℃之后達到峰值。萃取溫度對超臨界流體溶解能力的影響比較復雜,溫度升高有利于目標成分蒸汽壓提高,利于萃取;但溫度升高,CO2流體密度降低,溶解能力下降,不利于提取。當升溫對八角油樹脂蒸汽壓的提高影響超過溶解能力的下降影響時,萃取得率增加;反之,萃取得率下降。萃取溫度主要通過影響這兩方面的關系來影響八角油樹脂的得率。

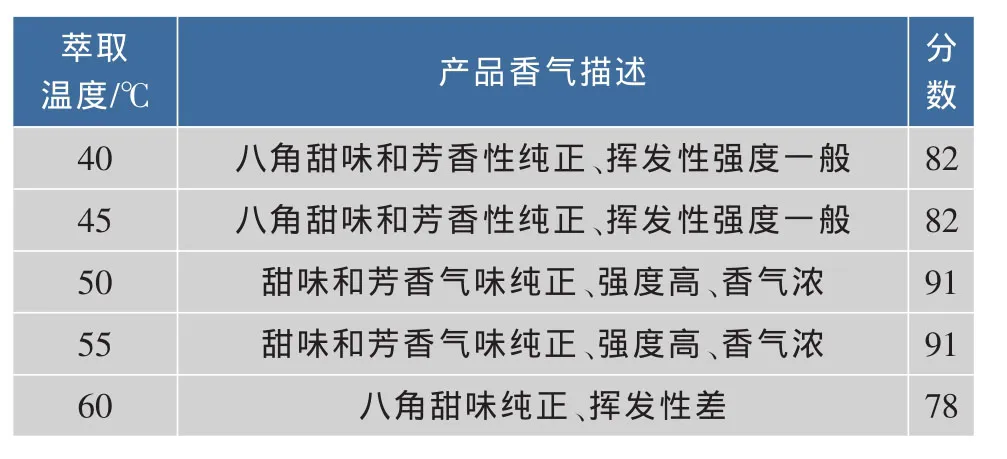

2.2.2 萃取溫度對八角油樹脂感官品質的影響不同溫度萃取所得油樹脂均為棕黃色澄清液體,常溫下無凝固。不同的萃取溫度對八角油樹脂的香氣影響如下表3所示。40℃和45℃萃取的八角油樹脂香氣較單薄,60℃香氣低沉,50℃和55℃的油樹脂香氣得分最高。從萃取角度出發,55℃時八角油樹脂的萃取得率、揮發油萃取效率和油樹脂中反式茴香腦的含量都達到峰值;超過55℃,CO2萃取循環不易建立,且能耗過大[10],成本增加。通過對生產成本消耗、得率及品質等因素進行綜合分析評價,萃取溫度選擇55℃。

表3 不同萃取溫度的八角油樹脂香氣評價Table 3 Star anise oleoresin aroma evaluation of different extraction temperature

2.3 萃取壓力的確定

在原料粉碎后過1.50 mm孔徑篩,萃取溫度55℃;分離Ⅰ壓力8 MPa,溫度50℃;分離Ⅱ壓力5 MPa,溫度20℃;萃取時間3.0 h,CO2體積流量50~60 L/h的條件下研究萃取壓力分別為 10、15、20、25、30 MPa時對八角油樹脂萃取及成分的影響,確定最適萃取壓力。

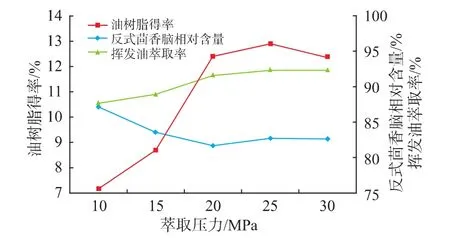

2.3.1 萃取壓力對八角油樹脂的影響 重復實驗3次,RSD計算結果均小于5%,圖3中各數據點為3次平行數據的平均值。

圖3 萃取壓力對油樹脂萃取及其成分的影響Fig.3 Effect of extracting pressure on the extract rate and the content of trans-anethole

如圖3所示,萃取壓力是影響八角油樹脂萃取的一個重要因素。一定條件下壓力增加,不僅會增加CO2的密度,還會減小分子間的傳質距離,CO2介質進入萃取物顆粒內部與被萃取組分作用的能力增強,有效地克服了傳質阻力,對溶質的溶解能力增強[11],利于萃取。隨著萃取壓力的增加,八角油樹脂得率和揮發油萃取效率增加,但萃取壓力超過25 MPa后,萃取得率基本不變。隨著萃取壓力的增加,八角油樹脂中的反式茴香腦含量減少,主要是由于反式茴香腦易于被萃取,在低壓時已基本被萃取出來,然而隨著萃取壓力增加,二氧化碳溶解能力增加,八角中更多的油脂類成分被萃取出來,稀釋了反式茴香腦,致使其相對含量降低。

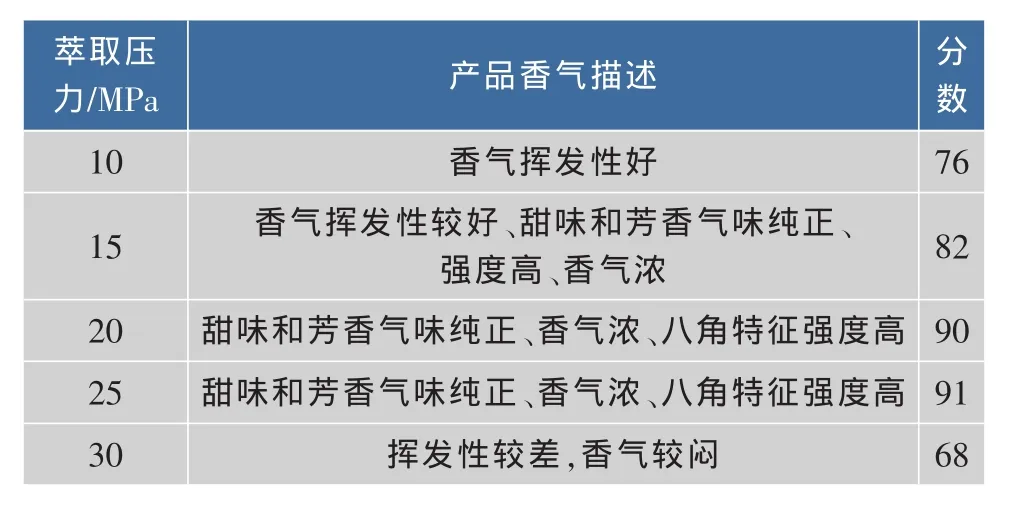

2.3.2 萃取壓力對八角油樹脂感官品質的影響各壓力條件下所萃取的油樹脂常溫下均無凝固,且隨著壓力增加,油樹脂顏色變深:10、15 MPa組萃取所得油樹脂顏色為淺黃色,20、25、30 MPa組為棕黃色澄清液體。不同的萃取壓力對八角油樹脂的香氣影響如下表4所示。

表4 不同萃取壓力的八角油樹脂香氣評價Table 4 Star anise oleoresin aroma evaluation of different extraction pressure

10 MPa和15 MPa萃取的油樹脂揮發性最好,但八角的特征香氣強度沒有20 MPa和25 MPa萃取壓力的高;30 MPa下的產物揮發性較差,香氣低沉。從萃取角度出發,25 MPa時,八角油樹脂的萃取得率及揮發油萃取效率都達到最高;高壓下CO2密度較大,可壓縮性較小,增加壓力對物質的溶解度影響已經很小,反而會增加設備的負擔。因此,再提高萃取壓力已無多大意義。綜合感官品質,萃取壓力選擇25 MPa。

2.4 萃取時間的確定

在原料粉碎后過1.50 mm孔徑篩,萃取壓力25 MPa,萃取溫度55℃;分離Ⅰ壓力10 MPa,溫度50℃;分離Ⅱ壓力5 MPa,溫度20℃;CO2體積流量50~60 L/h的條件下研究萃取時間分別為2.0、2.5、3.0、3.5 h時對八角油樹脂萃取及成分的影響,確定最適萃取時間。

2.4.1 萃取時間對八角油樹脂的影響 重復實驗3次,RSD計算結果均小于5%,圖4中各數據點為3次平行數據的平均值。可以看出,隨著萃取時間的增加,揮發油萃取率變化不大,即萃取時間的增加并不能增加揮發油萃取率。而隨著萃取時間的延長,八角油樹脂的得率增加,油樹脂中反式茴香腦的含量略有降低,在萃取時間超過2.5h后趨于平衡。

圖4 萃取時間對油樹脂萃取及其成分的影響Fig.4 Effect of extracting time on the extract rate and the content of trans-anethole

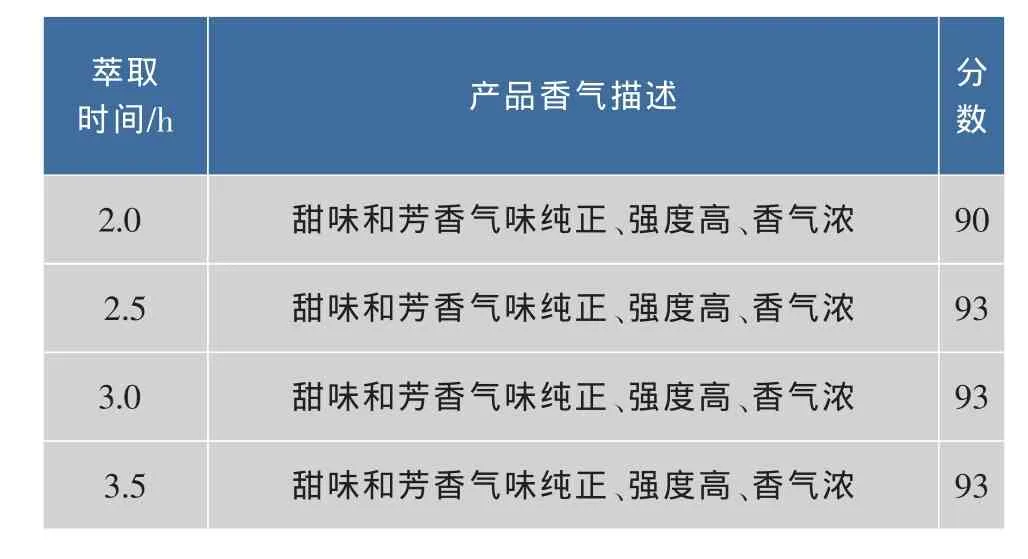

2.4.2 萃取時間對八角油樹脂感官品質的影響不同萃取時間所得的油樹脂均為棕黃色澄清液體,常溫下無凝固。不同的萃取時間對八角油樹脂的香氣影響如下表5所示。

表5 不同萃取時間的八角油樹脂香氣評價Table 5 Star anise oleoresin aroma evaluation of different extraction time

香氣評價表明,不同萃取時間所得八角油樹脂的香氣屬于同一類型,沒有較大的區別。從萃取角度出發,當萃取時間達到2.5 h后,再延長時間,萃取率增加緩慢,單位萃取時間內萃取量會明顯減小,而單位萃取時間內能源消耗是不變的,延長萃取時間只會增加萃取成本。綜合油樹脂的感官品質,萃取時間選擇2.5 h。

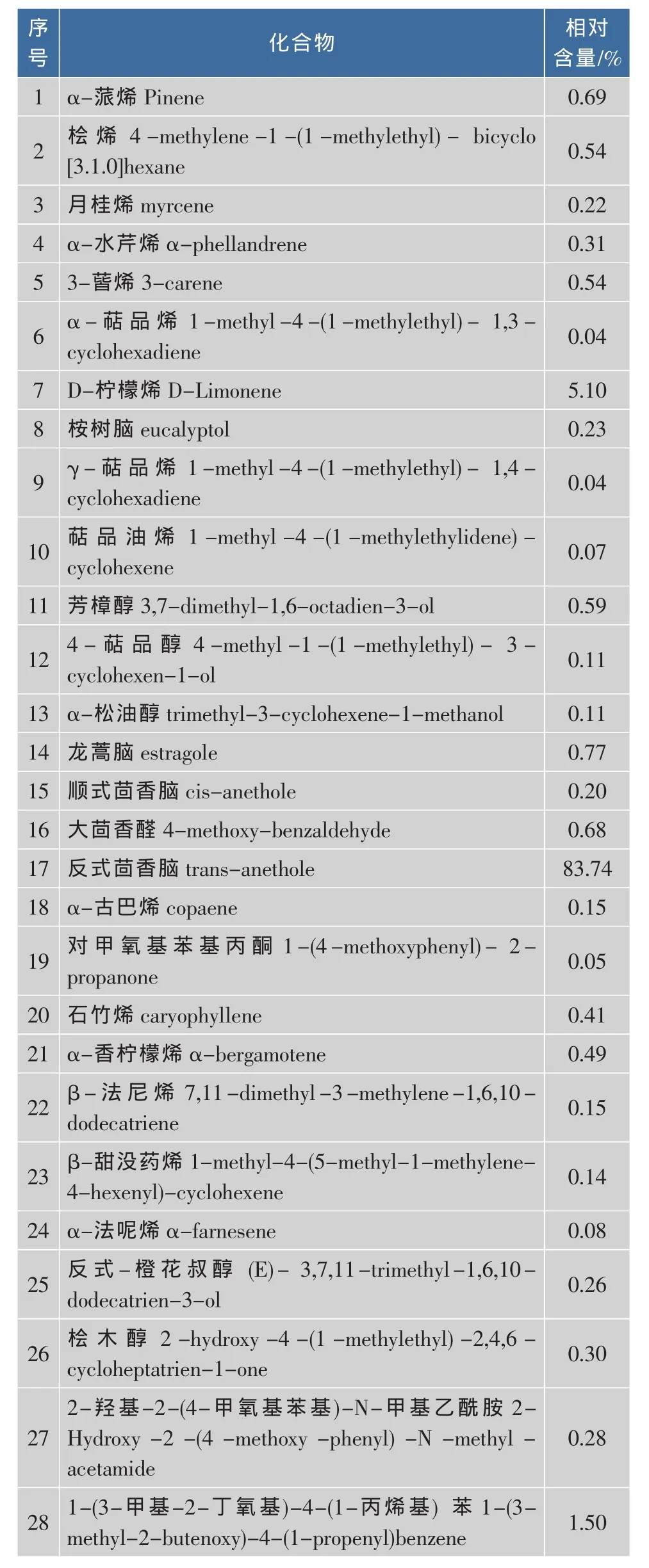

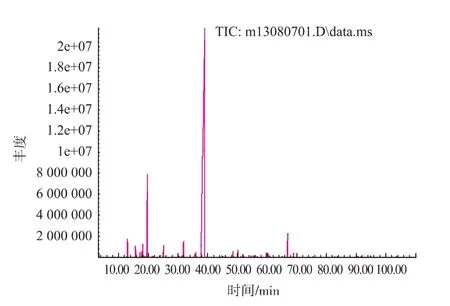

2.5 八角油樹脂的GC-MS分析

在上述研究所得的最佳萃取條件下進行八角油樹脂的萃取,對萃取所得八角油樹脂進行GC-MS分析,結果見表6及圖5。可見,大紅八角油樹脂中,以D-檸檬烯和芳樟醇為代表的萜類化合物種類最多,但總的相對含量較低。反式茴香腦、龍蒿腦、大茴香醛等芳香族化合物種類較少,但總的相對含量較高,是油樹脂的主要組成物質。

表6 八角油樹脂化學成分及其相對含量Table 6 Chemical constituents and relative contents of star anise oil

圖5 八角油樹脂總離子流圖Fig.5 TIC chromatogram of oil from star anise

3 結語

單因素實驗結果表明,超臨界CO2萃取八角油樹脂的最佳條件為原料粉碎后過1.50 mm孔徑篩,萃取壓力25 MPa,萃取溫度55℃,萃取時間2.5 h(5 L 的萃取釜,CO2體積流量 50~60 L/h)。在此條件下,油樹脂的得率為12.83%,揮發油萃取率為92.31%,油樹脂中反式茴香腦相對含量為83.74%。

GC-MS分析表明,八角油樹脂的主要成分為反式茴香腦、D-檸檬烯、龍蒿腦等,其中反式茴香腦相對含量為83.74%。

[1]何春茂,馮曉.八角的加工、深加工與利用[J].廣西林業科學,2004,33(1):36-38.HE Chunmao,FENG Xiao.Process,intensive process and utilization of star anise[J].Guangxi Forestry Science,2004,33(1):36-38.(in Chinese)

[2]王琴,蔣林,溫其標.八角茴香的研究進展[J].中國調味品,2005(5):18.WANG Qin,JIANG lin,WEN Qibiao.Advances in studies on Illicium verum[J].China Condiment,2005(5):18.(in Chinese)

[3]王永斌,王家良.CO2超臨界萃取八角油樹脂工藝優化研究[J].食品科學,2007,27(8):133-137.WANG Yongbin,WANG Jialiang.Optimization of supercritical carbon dioxide extraction of aniseed oleoresin[J].Food Science,2007,27(8):133-137.(in Chinese)

[4]楊靖,李瑞麗,陳芝飛,等.八角精油的超臨界CO2萃取及分析[J].中國調味品,2010,35(12):96-98.YANG Jing,LI Ruili,CHEN Zhifei,et al.Supercritica1 CO2extraction and analysis of star anise oil[J].China Condiment,2010,35(12):96-98.(in Chinese)

[5]陳建華,孫偉,翁少偉,等.香桂桂皮精油的超臨界CO2萃取及其GC-MS分析[J].中國調味品,2013,38(9):107-111.CHEN Jianhua,SUN Wei,WENG Shaowei,et al.Super fluid CO2extraction and GC-MS analysis of Cinnamomum subavenium essential oil[J].China Condiment,2013,38(9):107-111.(in Chinese)

[6]孫曄,郭媛,張赟彬,等.超臨界CO2提取八角精油及其對肉類抑菌效果穩定性的研究[J].中國調味品,2011,36(3):33-37.SUN Ye,GUO Yuan,ZHANG Yunbin,et al.Study on the antimicrobial stability of essential oil from star anise by supercritical carbon dioxide extraction[J].China Condiment,2011,36(3):33-37.(in Chinese)

[7]郭勇,繆劍華,雷衍國,等.正交實驗優選八角精油的超/亞臨界CO2萃取工藝[J].天然產物研究與開發,2008,20:142-149.GUO Yong,MIAO Jianhua,LEI Yanguo,et al.Optimization of supercritical CO2fluid extraction and subcritical CO2fluid extraction experiment of star anise oil by orthogonal experiments from Illicium verum hook.f.[J].Natural Products Research&Development,2008,20:142-149.(in Chinese)

[8]翁少偉,陳建華,黃少烈,等.超臨界CO2萃取及分子蒸餾技術聯用提取分離杭白菊精油[J].廣東化工,2008,35(4):68-71.WENG Shaowei,CHEN Jianhua,HUANG Shaolie,et al.Extracting and separating flos chrysanthemum essential oil with supercritical fluid and molecular distillation[J].Guangdong Chemical Industry,2008,35(4):68-71.(in Chinese)

[9]Pereira C G,Meireles M A A.Supercritical fluid extraction of bioactive compounds:fundamentals,applications and economic perspectives[J].Food Bioprocess Technology,2010(3):340-372.

[10]陳建華,翁少偉,李忠,等.超臨界CO2萃取黑胡椒中有效成分的研究[J].精細化工,2010,27(10):991-995.CHEN Jianhua,WENG Shaowei,LI Zhong,et al.Comprehensive extraction of active components from black pepper by supercritical CO2[J].Fine Chemicals,2010,27(10):991-995.(in Chinese)

[11]孫國峰,李鳳飛,楊文江,等.花椒有效成分的CO2超臨界萃取工藝[J].食品與生物技術學報,2011,30(6):899-904.SUN Guofeng,LI Fengfei,YANG Wenjiang,et al.Study on the effects of factors on prickly ash by supercritical CO2extraction[J].Journal of Food Science and Biotechnology,2011,30(6):899-904.(in Chinese)