淺談電子級八氟環丁烷純化技術

陳艷珊,廖恒易

(佛山市華特氣體有限公司,廣東佛山 528241)

八氟環丁烷化學性質穩定、無毒且消耗臭氧指數值為零,溫室效應潛能值低,是一種綠色環保型特種氣體,近來在高壓絕緣、制冷、半導體制造領域得到廣泛應用。

作為常用的半導體工藝的蝕刻或清洗氣體之一,八氟環丁烷質量的好壞直接決定半導體器件的性能。在半導體制程中,進行氣體蝕刻,以便部分除去薄膜材料,從而形成能構成半導體的電路團。同時,用清潔氣體除去沉積物,以除去在薄膜形成期間沉積在反應器內側的薄膜材料[1]。隨著半導體器件的升級換代,對刻蝕和清洗氣體的純度要求也越來越苛刻,并提出了“超純、超凈、超前”的發展要求,以適應電子行業的飛速發展。

1 國內外發展狀況

國外主要發達國家都有電子級八氟環丁烷的生產,如日本大金工業株式會社、日本昭和電工株式會社、美國SCP等。國內主要生產廠家有浙江巨化股份有限公司[2],但其純度低,并不符合半導體行業的使用要求,而國內生產電子級八氟環丁烷的廠家不多,產品質量與穩定性仍需提高。

2 八氟環丁烷純化技術

八氟環丁烷的制備方法有很多,如四氟乙烯二聚、四氟環丁烷電化學氟化、二氯二氟甲烷高溫催化反應,二氯四氟乙烷熱解、聚四氟乙烯解聚熱解、六氟丙烯生產和一氯二氟甲烷裂解過程中副產物的回收、1,2–二氯六氟環丁烷與 CCl3F和氟反應等[3]。因此會含有大量其它氟碳化合物,其沸點與八氟環丁烷相近,要獲得雜質含量在10×10-6(V/V)左右的產品極為困難,此外,考慮氣體雜質對半導體工藝的影響,O2、N2、CO、CO2、H2O、C3F6等同樣是其重要雜質指標。

目前八氟環丁烷的純化方法有催化吸附法、共沸萃取精餾法、冷卻精餾法、吸附法等。

專利US633440B1[4]介紹了一種用于獲得高純八氟環丁烷的方法,粗原料包括含有至少一種難以通過精餾分離的鹵化物(八氟環丁烷與鹵代烴形成共沸)。粗八氟環丁烷與有HCl或/和HF存在氣相中的催化劑接觸,在足夠的溫度下,鹵代烴更容易從八氟丙烷中分離。

專利US5001287[5]公開了一種處理混合物的方法,該混合物至少含有一種烯烴雜質和一種飽和鹵代烴,混合物與加氫催化劑反應。八氟環丁烷作為其中一個例子。

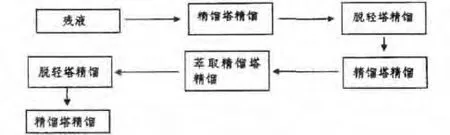

專利CN101134710A[6]介紹了利用常規精餾裝置和萃取精餾裝置回收八氟環丁烷的方法,包括將殘液初餾后得到八氟環丁烷及與其沸點相近的組分,進入萃取精餾塔精餾,萃取劑為四氯化碳、乙二醇二甲醚、丙酮、甲苯或甲醇中的一種或幾種,塔頂組分即為八氟環丁烷。

圖1 專利CN101134710A流程圖Fig.1 The flow chart of patent CN101134710A

專利CN1455699A[7]介紹了生產吸附劑純化八氟環丁烷的方法,吸附劑生產采用幾個步驟進行:1.將原炭用酸洗滌,然后用水洗滌;2.將原炭脫氧和/或脫水;3.原炭在溫度500~700℃下再碳化;和4.原炭在溫度700~900℃下在包含惰性氣體、二氧化碳和水蒸氣的混合氣體流中活化。將含(10~10000)×10-6不純物的粗八氟環丁烷與吸附劑接觸,獲得純度99.9999%的八氟環丁烷。

專利CN1276902C[1]介紹了純化八氟環丁烷的方法,含有雜質的粗八氟環丁烷與雜質分解劑在高溫下接觸,然后與吸附劑接觸,以便從粗八氟環丁烷中基本除去雜質。采用含5%~40%質量分數的氧化鐵和含60%~95%質量分數的堿土金屬化合物特殊處理后制成0.5~10 mm的料粒做分解劑,粗八氟環丁烷與雜質分解劑在250~380℃高溫下接觸,將六氟丙烯等氟碳化合物雜質分解去除;用酸處理、熱處理和蒸氣處理過的活性炭及碳分子篩做,可進一步除雜使八氟環丁烷提純到6 N。

專利CN1292773A[8]公開純化含有鹵代雜質的八氟環丁烷,包括從鹵代雜質分離八氟環丁烷的共沸精餾法,和通過使用選自醚類、酮類、醇類、烴類和氫氯化碳的夾帶劑從鹵代雜質中分離八氟環丁烷的萃取精餾法。

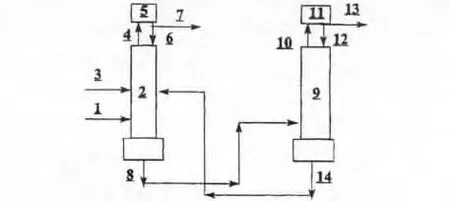

圖2 專利CN1292773A的精餾系統Fig.2 The distillation system of patent CN1292773A

含有PFC-318和PFC-10的初始混合物通過導管1加入蒸餾塔2,夾帶劑通過導管3進入蒸餾塔2,蒸餾塔頂部餾出液通過導管4進入冷凝器5,部分冷凝餾出物以回流方式6返回塔2,將剩余的冷凝的餾出物通過導管7進行回收。八氟環丁烷和夾帶劑通過管路8從塔2底部移出作為產物回收或者將塔底流出物8加入蒸餾塔9,塔頂餾出物通過管路10進入冷凝器11,部分餾出物通過管路12返回塔9,剩余的高純度八氟環丁烷通過管路13進行回收。夾帶劑通過塔底流出收集或返回蒸餾塔2,實現再利用。

3 純化實驗

3.1 純化方法簡述

針對目前已有報道的純化工藝,單一的精餾法可以除去大部分的氟碳化合物,但對于沸點相近的雜質就無能為力;萃取精餾法設備昂貴,過程繁瑣,對于規模化生產并不適用;吸附法對于與八氟環丁烷具有相似結構和物理性質的雜質就難以脫除了。

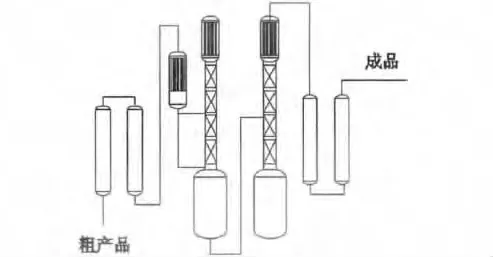

我司自主研發電子級八氟環丁烷純化工藝,采用兩級精餾與吸附相結合的生產工藝,建立200 t/a,純度99.999%的電子級八氟環丁烷生產線。本工藝主要設備包括吸附器、精餾塔、再沸器、二級吸附器等。

3.2 純化步驟

粗八氟環丁烷中主要雜質有氮氣、氧氣、一氧化碳、二氧化碳、水、鹵烴化合物等。具體工藝流程圖見圖3。

八氟環丁烷粗產品進入一級吸附,一級吸附器主要采用分子篩進行吸附,內部裝填3A和5A分子篩,除去部分水分和其他雜質;

1.一級精餾:采用液氮為冷源,進料約塔釜2/3,保持壓力在0.1~0.5 MPa,溫度在 -5℃ ~20℃,脫除輕組分,包括空氣、一氧化碳、二氧化碳等,并脫除大部分水,在線檢測合格后從液相進入二級精餾。

2.二級精餾:根據原料檢測的鹵烴化合物的性質,調節溫度壓力,保持穩定的液面。除去沸點相近的雜質,關鍵是維持穩定的溫度和液面,檢驗合格后從氣相進入二級吸附。

3.二級吸附:對水分、二氧化碳、鹵烴化合物等進行深度吸附,二級吸附器內部裝填以4A、13X為主的分子篩,得到99.999%八氟環丁烷成品。

公司設計的吸附—二級精餾—吸附的純化技術,該技術穩定連續,生產成本低,得到的八氟環丁烷產品符合半導體行業使用要求。

圖3 八氟環丁烷的純化工藝流程圖Fig.3 The Purification process flow chart of octafluorocyclobutane

4 結論

佛山市華特氣體有限公司通過自主研發的二級精餾—吸附的純化生產工藝,生產的八氟環丁烷產品純度達 99.999%,其中,N2<3 ×10-6,O2<1 ×10-6,CO <0.5 ×10-6,CO2<0.5 ×10-6,CH4<0.5×10-6,H2O <1 ×10-6,其他有機物 <4 ×10-6,酸度 <0.1 ×10-6。

根據該工藝目前在我司的運行現狀,該工藝安全可靠、適應性強。針對不同來源的原料,可通過對精餾參數和吸附劑等的調整得到合格的產品。并可根據實際情況對工藝進行合理調整,如對于八氟環丁烷在塔內容易形成負壓的現象,可增大再沸器的氣化量,并穩定壓力;如水分、二氧化碳等雜質未能達到預期目標,可在膜壓機一級壓縮出口增加吸附器,進行加壓吸附;若鹵烴類化合物超出該工藝設計處理量時,可在進塔前使用冷凍純化裝置,先脫除部分鹵烴類化合物。從而達到更好的純化效果。

[1]堀場美奈子,鈴木泰宏.八氟環丁烷的純化方法、其制備方法及其用途:中國,1276902C[P].2002-01-11.

[2]中國工業氣體工業協會.中國氣體大全:第五冊[G],2008:4264-4265.

[3]黃曉磊,周憲峰,任章順,張景利,牛學坤.八氟環丁烷的制備與應用[J].化學推進劑與高分子材料,2013,11(4):33-39.

[4]MALIKARJUNA V N .Process for perfluorocyclobutane purification:US,6333440 B1[P].2001-12-25.

[5]FERNANDEZ RICHARD E,Rao V N MALLIKARJUNA.Purification of saturated halocarbons:US,5001287[P].1991-03-19.

[6]曾本忠,朱德江.一種從四氟乙烯生產工藝的殘液中回收八氟環丁烷的方法:中國,101134710A[P].2006-08-29.

[7]鈴木泰宏,跡辺仁志,堀場美奈子.用于純化全氟化碳的吸附劑、其生產方法、高純八氟丙烷和八氟環丁烷、和其用途:中國,1455699A.2001-09-14.

[8]考C P C,馬勒B A,米勒R N.提純全氟環丁烷的方法:中國,1292773[P].1999-03-05.