焦化蠟油絡(luò)合脫氮-催化裂化優(yōu)化加工工藝技術(shù)

張偉偉,吳云鵬,李 林

(1.蘭州石化職業(yè)技術(shù)學(xué)院應(yīng)用化學(xué)工程系,甘肅蘭州 730060;2.中國(guó)石油蘭州石化公司煉油廠,甘肅蘭州 730060)

為了增加催化裂化裝置的原料來(lái)源,許多煉油廠將焦化蠟油直接摻入到催化裂化原料中,但焦化蠟油中堿性氮化物、稠環(huán)芳烴、膠質(zhì)含量高,是一種劣質(zhì)的催化裂化原料[1]。焦化蠟油中堿性氮化物的存在對(duì)催化裂化催化劑有不利影響,它能以配位鍵的形式化學(xué)吸附到催化裂化催化劑活性中心Lewis 酸上,掩蓋催化劑活性中心,使其活性下降或失去活性,影響裂化反應(yīng)的進(jìn)行[2],從而影響催化裂化裝置產(chǎn)品分布和收率,使焦炭產(chǎn)率上升,輕質(zhì)油收率下降,嚴(yán)重影響裝置的經(jīng)濟(jì)效益。由于加工焦化蠟油對(duì)催化裂化裝置的不利影響,使得焦化蠟油加工后路受到限制,延遲焦化裝置只能通過(guò)采用大循環(huán)比操作,以減少焦化蠟油的產(chǎn)量,這樣造成了延遲焦化裝置焦炭產(chǎn)率增加。為改善焦化蠟油的性質(zhì),提高企業(yè)經(jīng)濟(jì)效益,采用WLDN-5 脫氮?jiǎng)瑢?duì)焦化蠟油進(jìn)行絡(luò)合脫氮處理,再將脫氮焦化蠟油送入催化裂化裝置作為摻煉原料,以提高煉廠整體經(jīng)濟(jì)效益。

1 絡(luò)合脫氮原理

焦化蠟油中的堿性氮化物主要為吡啶系、喹啉系、異喹啉系和吖啶系,非堿性氮化物主要有吡咯系、吲哚系和咔唑系。堿性氮化物具有弧對(duì)電子,為電子給予體,脫氮?jiǎng)殡娮訉?duì)接受體,二者可產(chǎn)生絡(luò)合作用力[3-4],當(dāng)焦化蠟油與脫氮?jiǎng)┗旌虾螅渲械膲A性氮化物可與脫氮?jiǎng)┌l(fā)生絡(luò)合反應(yīng)生成配位化合物,即絡(luò)合物,從而掩蔽了堿性氮化物上的孤對(duì)電子,使之不會(huì)和催化劑上的活性中心形成穩(wěn)定的吸附物,避免了催化劑的失活。形成的絡(luò)合物依靠自然沉降的方式可與原料油分離,從而使堿性氮化物脫除,得到脫氮焦化蠟油。

2 原料性質(zhì)

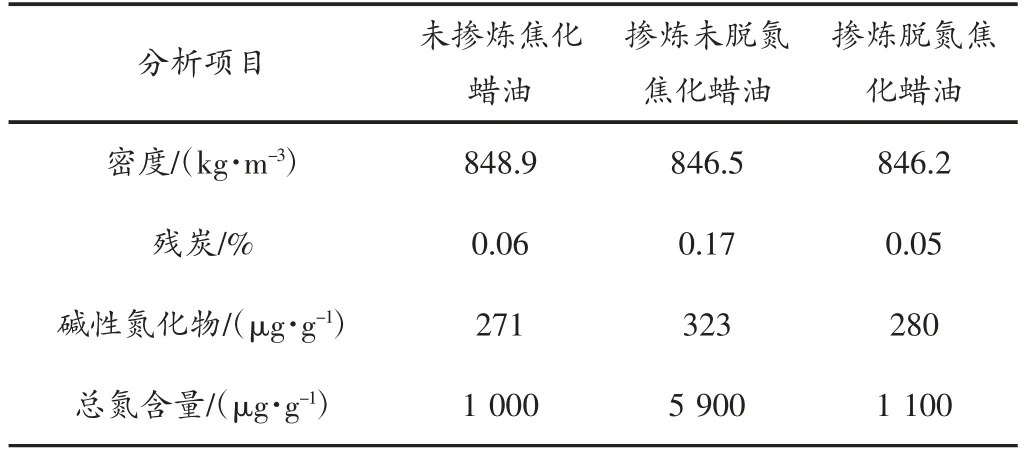

未摻煉焦化蠟油、摻煉未脫氮焦化蠟油和摻煉脫氮焦化蠟油(焦化蠟油摻煉量為催化原料質(zhì)量分?jǐn)?shù)的5.8 %)的催化原料性質(zhì)(見(jiàn)表1)。

表1 原料性質(zhì)

從表1 可以看出,摻煉未脫氮的焦化蠟油的原料中堿性氮化物含量及總氮含量明顯上升,摻煉脫氮焦化蠟油的原料與未摻煉焦化蠟油的原料中堿性氮化含量及總氮含量相當(dāng),說(shuō)明未脫氮焦化蠟油中堿氮及總氮含量高。

3 脫氮?jiǎng)┬再|(zhì)

WLDN-5 脫氮?jiǎng)樯綎|東營(yíng)鑫光化工有限公司生產(chǎn)[5],其性質(zhì)(見(jiàn)表2)。

表2 脫氮?jiǎng)┬再|(zhì)

4 焦化蠟油絡(luò)合脫氮-催化裂化優(yōu)化加工流程

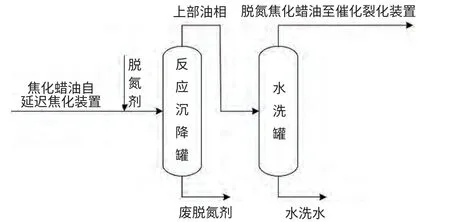

來(lái)自延遲焦化裝置的焦化蠟油被加熱到一定溫度,與WLDN-5 脫氮?jiǎng)┌凑找欢ǖ谋壤旌虾螅M(jìn)入反應(yīng)沉降罐內(nèi)進(jìn)行絡(luò)合反應(yīng),生成的絡(luò)合物進(jìn)入溶劑相,在沉降罐中依靠自然沉降的方式使其與原料油分離。經(jīng)過(guò)沉降后,將沉降區(qū)以上的物料打入水洗罐進(jìn)行水洗,除去殘余溶劑,然后將水切除,即得到脫氮焦化蠟油,脫氮焦化蠟油送往催化裂化裝置作為原料摻煉。

圖1 焦化蠟油絡(luò)合脫氮-催化裂化優(yōu)化加工流程

5 結(jié)果與討論

5.1 焦化蠟油絡(luò)合脫氮效果

在WLDN-5 脫氮?jiǎng)┯昧繛榻够炗唾|(zhì)量分?jǐn)?shù)的1.5 %,反應(yīng)溫度75~85 ℃,攪拌時(shí)間為30 min 的操作條件下,脫氮前后焦化蠟油堿性氮含量(見(jiàn)表3)。

從表3 可以看出,焦化蠟油經(jīng)過(guò)絡(luò)合脫氮后,其中堿性氮化物可以得到有效的脫除,堿性氮含量可降至500 μg/g 以下,與普通蠟油的堿性氮含量相當(dāng),可作為催化裂化裝置的良好原料。

表3 脫氮前后焦化蠟油的堿性氮含量

5.2 摻煉脫氮前后焦化蠟油對(duì)催化裂化裝置的影響

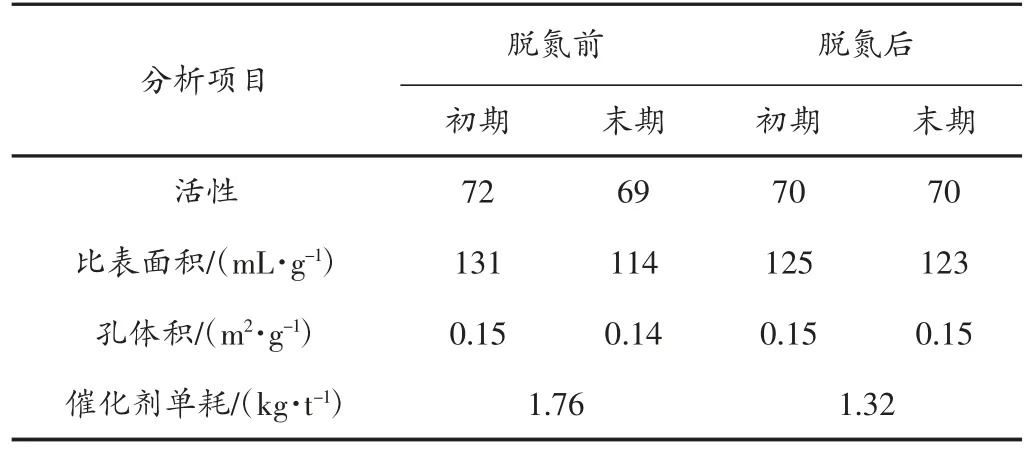

5.2.1 對(duì)平衡催化劑的影響 摻煉脫氮前后焦化蠟油對(duì)平衡催化劑的影響(見(jiàn)表4)。

表4 脫氮前后平衡催化劑性質(zhì)比較

從表4 可看出,摻煉未脫氮焦化蠟油,平衡催化劑活性、比表面積、孔體積都隨著摻煉焦化蠟油時(shí)間的推移而下降,而摻煉脫氮焦化蠟油,平衡催化劑的這些性質(zhì)未有大的變化,同時(shí)在加工摻有未脫氮焦化蠟油的原料時(shí),催化裂化裝置新鮮催化劑消耗較多,催化劑單耗為1.76 kg/t,說(shuō)明焦化蠟油中的堿性氮化物對(duì)催化劑影響較大,吸附到催化裂化催化劑活性中心上,掩蓋了催化劑活性中心,使其活性中心減少,活性下降,反應(yīng)性能變差[6],而加工摻有脫氮焦化蠟油的原料時(shí),焦化蠟油中堿性氮化物含量下降,對(duì)催化劑的活性中心影響較小,生產(chǎn)過(guò)程中新鮮催化劑補(bǔ)充量較少,催化劑單耗降為1.32 kg/t,摻煉脫氮焦化蠟油較摻煉未脫氮焦化蠟油催化劑單耗下降0.44 kg/t。

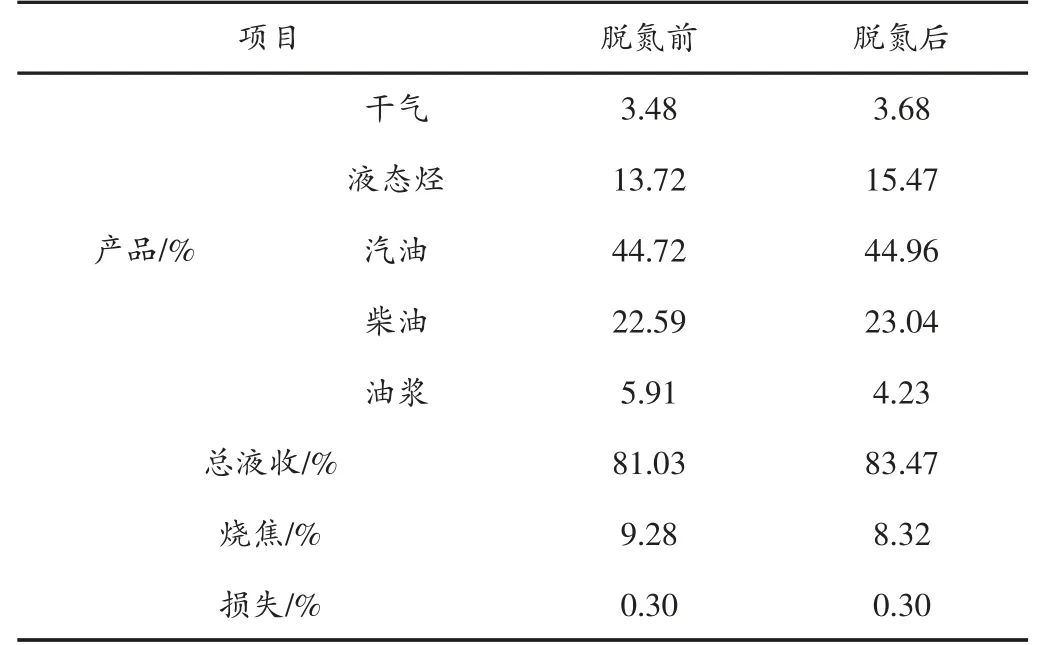

5.2.2 對(duì)產(chǎn)品分布的影響 摻煉脫氮前后的焦化蠟油,對(duì)催化裂化裝置的產(chǎn)品分布也有一定的影響,其結(jié)果(見(jiàn)表5)。

從表5 可以看出,加工摻煉脫氮前后的焦化蠟油相比較,對(duì)裝置的產(chǎn)品分布影響較大,加工摻煉脫氮焦化蠟油原料時(shí),產(chǎn)品中油漿收率下降1.68 %,總液收提高2.44 %,這是因?yàn)榻够炗徒?jīng)脫氮后,堿性氮含量明顯下降,原料中少量的堿性氮化物對(duì)催化裂化催化劑活性中心的影響較小,催化劑的裂化性能較高,使其更多的重組分轉(zhuǎn)化為輕組分,從而使油漿收率下降,液體收率提高。

表5 摻煉脫氮前后焦化蠟油的產(chǎn)品分布對(duì)比

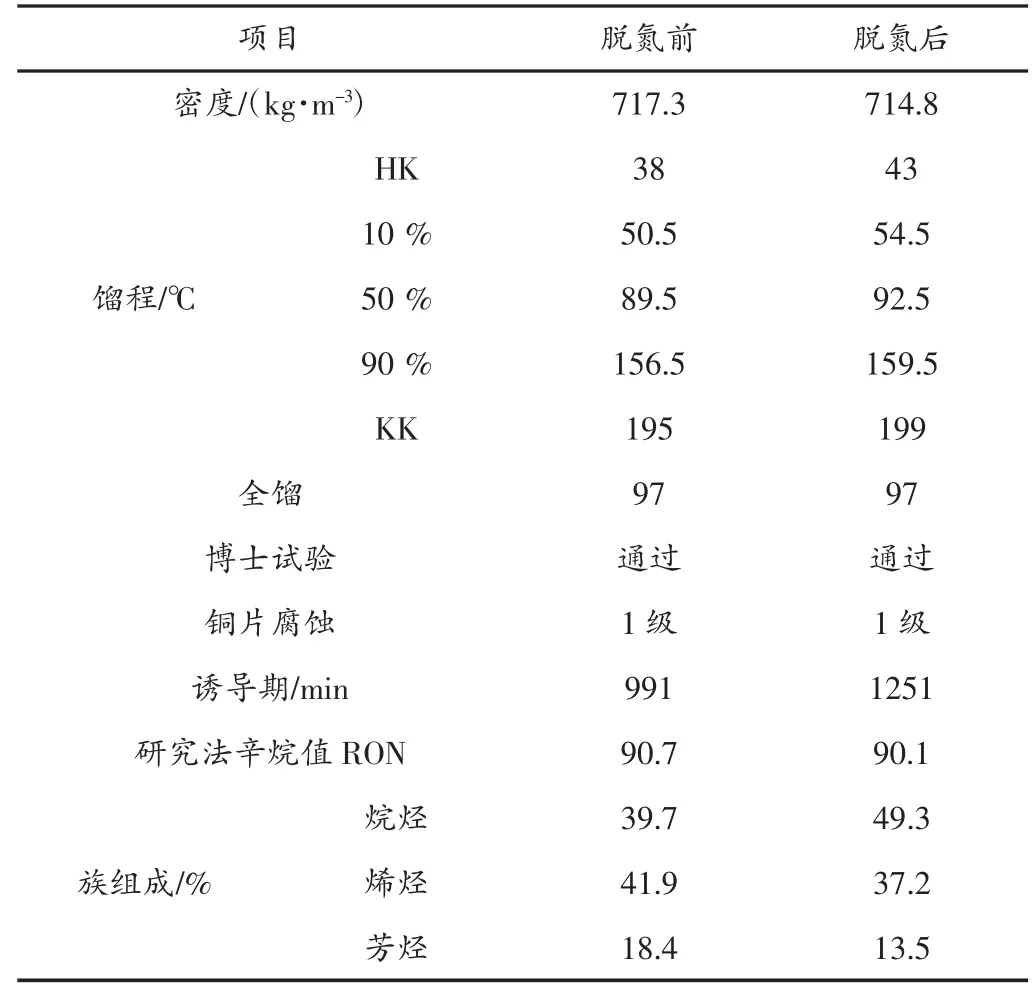

5.2.3 對(duì)產(chǎn)品質(zhì)量的影響 加工摻煉脫氮前后焦化蠟油原料時(shí)對(duì)汽油、柴油質(zhì)量的影響(見(jiàn)表6、表7)。

表6 摻煉脫氮前后焦化蠟油對(duì)汽油質(zhì)量的影響

表7 摻煉脫氮前后焦化蠟油對(duì)柴油質(zhì)量的影響

由表6 可知,與摻煉脫氮焦化蠟油相比,摻煉未脫氮焦化蠟油時(shí)汽油烯烴含量較高,辛烷值較大,誘導(dǎo)期較低,主要是由于在摻煉未脫氮焦化蠟油時(shí),焦化蠟油中的堿性氮化物會(huì)造成催化劑暫時(shí)失活,與油品實(shí)際接觸反應(yīng)的催化劑活性低于再生后的催化劑活性,影響了反應(yīng)過(guò)程中氫轉(zhuǎn)移反應(yīng),使得摻煉未脫氮焦化蠟油期間汽油烯烴較高;由表7 可知,比較加工摻煉脫氮前后的焦化蠟油,對(duì)輕、重柴油質(zhì)量影響較小,其質(zhì)量未有大的變化。

6 結(jié)論

(1)焦化蠟油經(jīng)絡(luò)合脫氮工藝,在脫氮?jiǎng)┯昧繛榻够炗唾|(zhì)量分?jǐn)?shù)的1.5 %,反應(yīng)溫度75~85 ℃,攪拌時(shí)間為30 min 的操作條件下,焦化蠟油中的堿性氮化物可以得到有效的脫除,脫氮焦化蠟油堿性氮含量可降至500 μg/g 以下,與普通蠟油相當(dāng)。

(2)摻煉未脫氮焦化蠟油與摻煉脫氮焦化蠟油相比較,催化裂化裝置催化劑單耗下降0.44 kg/t,油漿收率下降1.68 %,總液收提高2.44 %,汽油烯烴含量下降4.7 %,辛烷值略有下降,柴油質(zhì)量變化不大。

(3)脫氮焦化蠟油可作為催化裂化裝置原料摻煉,延遲焦化裝置可適當(dāng)降低循環(huán)比,降低焦炭產(chǎn)率,減少黑色產(chǎn)品收率。

[1] 夏明貴,沈喜洲,黃蛟菊,等.焦化蠟油脫氮精制-催化裂化組合工藝研究[J].煉油技術(shù)與工程,2006,36(1):27-32.

[2] 張建光,倪寶珠.焦化蠟油催化裂化性能的研究[J].煉油技術(shù)與工程,2004,34(1):8-9.

[3] 郭立艷,萬(wàn)書(shū)寶,趙光輝,等.焦化蠟油絡(luò)合脫氮用作催化裂化摻煉進(jìn)料的研究[J].石油煉制與化工,2008,39(10):18-21.

[4] 陳姣,張愛(ài)民,李東勝,等.絡(luò)合法脫除焦化蠟油中堿性氮化物的實(shí)驗(yàn)研究[J].石油煉制與化工,2008,39(4):51-55.

[5] 陳彥斌,劉艷麗,張愛(ài)群.焦化蠟油絡(luò)合脫氮技術(shù)[J].石化技術(shù)與應(yīng)用,2011,29(6):525-526.

[6] 孫學(xué)文,鞠毅,張國(guó)良,等.重油催化裂化原料中堿性氮化物的絡(luò)合處理[J].煉油設(shè)計(jì),2000,30(6):12-15.