防凍型泡排劑在靖邊氣田的試驗效果評價

何黨聯,王 維,劉 洋,呂玉海,陳 虎,張 騰,高旺斌

(1.中國石油長慶油田分公司第一采氣廠,寧夏銀川 750006;2.中國石油長慶油田分公司西安長慶化工集團有限公司,陜西西安 710021)

隨著開發時間的延長,地層壓力下降,靖邊氣田產水井逐年增加,氣井連續攜液能力變得較為困難。靖邊氣田從2006-2008 年開始泡沫排水采氣先導性試驗,已針對不同區塊氣水質特征及氣井產水特點,在300余口弱噴產水氣井推廣應用了UT 系列泡排藥劑,措施增產效果顯著。

目前靖邊氣田泡排劑加注方式有三種,分別依托集氣站、加藥車及井口自動化泡排裝置配備的高壓注劑泵,將起泡劑通過井口套壓表考克處注入油套環空。其中,集氣站依托站內外電能有效對加藥箱體進行保溫,藥劑不易冰凍;井口自動化泡排裝置主要依靠風能及太陽能供電,無法滿足加藥箱體24 h 保溫需求,導致裝置冬季無法運行;常規加藥車冬季作業時加藥泵泵頭易凍堵,現場實施較為困難。

因此,在氣田常用泡排藥劑基礎上,通過室內實驗篩選防凍因子及優化組分比例,并開展現場試驗評價應用效果。

1 防凍因子優選

結合泡排劑加注工藝,防凍因子選擇主要有如下幾個要求:

(1)良好的防凍性能;(2)防腐及防銹性能;(3)對注劑軟管無溶脹及侵蝕性能;(4)不結垢;(5)低溫粘度不太大;(6)化學性質穩定。同時,為保證一定的經濟性,選擇了化工行業中常用甲醇、乙醇、乙二醇、甘油等四種醇類作為防凍因子[1-2]。

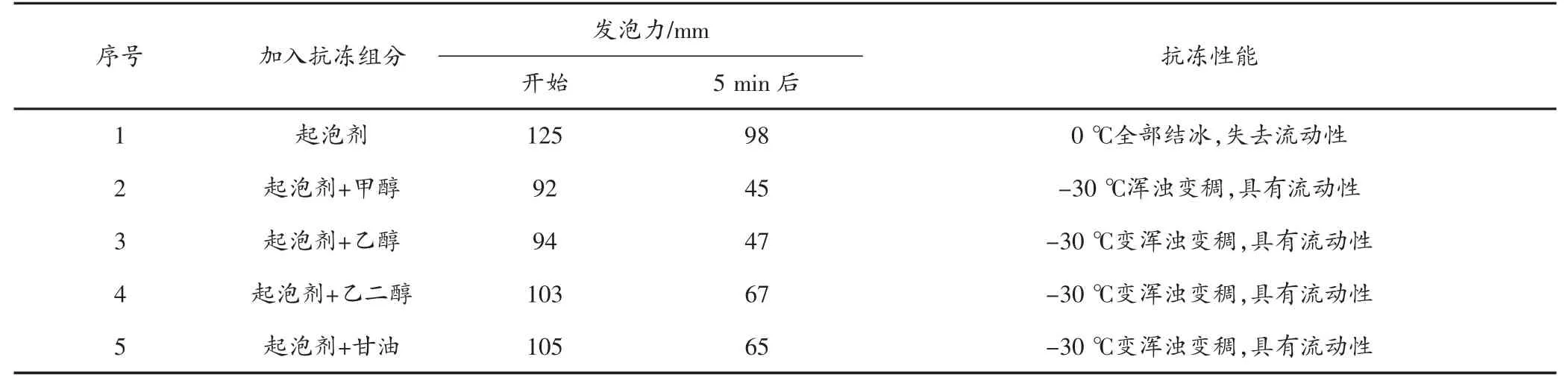

發泡能力試驗方法和試驗儀器均按SY/T6465-2000《泡沫排水采用起泡劑評價方法》進行,試驗濃度為3.00 ‰。抗凍性能試驗在-30 ℃條件進行,通過測試加入防凍劑對起泡劑泡沫穩定性的影響,優選出最適合的防凍劑,試驗結果(見表1)。

表1 不同防凍劑的發泡能力測試

從表1 測試結果可以看出:在起泡劑中加入不同抗凍劑后對泡沫的穩定性均有一定程度的影響。甲醇破泡快,對泡沫穩定性影響最大,乙二醇、甘油相對之下對起泡劑泡沫穩定性影響較小。因此選用乙二醇、甘油作為抗凍因子。

2 防凍組分優化

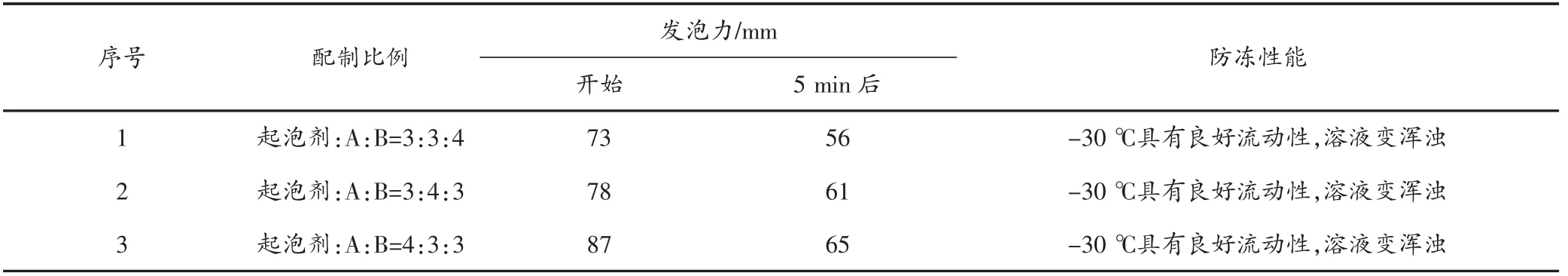

為了進一步優化泡排劑抗凍性能,將乙二醇、甘油兩種抗凍劑按不同比例與起泡劑進行復配后測其發泡能力,防凍能力以確定出最佳的配制比例,試驗結果(見表2)。

從表2 測試可以看出:起泡劑與兩種抗凍劑最佳配制比例為:起泡劑:A:B=4:3:3,泡沫高度為87 mm,5 min 后保持在65 mm,說明該配制比例最佳。

表2 不同比例下防凍劑的發泡能力測試

3 性能評價

通過現場取水樣,進行了防凍型起泡劑發泡能力、攜液能力及配伍性能測試,確定最佳使用濃度,及觀察低溫條件下起泡劑流動性能。

3.1 實驗水樣及藥劑

G1 井現場取水樣:pH:5.84;密度:1.17 g/cm3;起泡劑:防凍型起泡劑;消泡劑:FG-7;緩蝕劑:水溶型、油溶型各一種。

3.2 發泡能力實驗

稱取0.40 g 防凍泡排劑于1 000 mL 燒杯中,加入G1 井水樣400 mL,得到泡排劑濃度為0.10 %的待測樣液,置待測樣液于恒溫水浴加熱至90±1 ℃,備用。

用恒溫水浴預熱羅氏泡沫儀并恒溫在90±1 ℃,用200 mL 移液管移取50 mL 待測樣液沿羅氏泡沫儀管壁放下沖洗管壁,待沖洗液流完后關閉羅氏泡沫儀下端閥門,然后移取待測樣液50 mL 沿羅氏泡沫儀管壁放下,在底部形成液面,再用移液管移取200 mL 待測樣液置于羅氏泡沫儀上端中心位置,對準液面垂直放下,待樣液放完后立即記下羅氏泡沫儀內泡沫上升的高度,即為該實驗樣品的發泡能力。

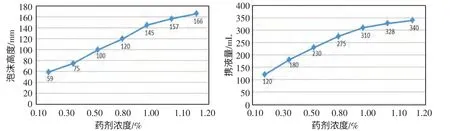

用以上方法測試:藥劑濃度為0.30 %、0.50 %、0.80 %、1.00 %、1.10 %、1.20 %時,在G1 井水樣中的發泡能力。

3.3 攜液能力測試

用恒溫水浴預熱恒溫攜液儀并恒溫在90±1 ℃,打開充氣泵,充入每分鐘8 L 氣體,將已預熱好的待測樣液倒入恒溫攜液儀中,使溶液起泡,用集液器收集帶出的液體,直到無泡沫帶出為止,量取帶出液體的體積(攜液率=帶出液體體積/樣液總體積×100 %),即為該實驗樣品的攜液能力。

用以上方法分別測試:藥劑濃度為1.00 %、3.00 ‰時,在G1 井水樣中的攜液能力(見圖1)。

圖1 防凍泡排劑在水樣中不同濃度下發泡、攜液能力

通過以上測試可以得出:防凍泡排劑在G1 井水樣中具有一定發泡、攜液能力。當藥劑濃度為1.00 %時,攜液率為77.50 %;根據實驗測試數據和現場應用數據對比分析結果顯示,泡沫排水劑在實驗室測試攜液率達到75.00 %時,在現場使用能滿足生產排液需要。

3.4 防凍性能測試

量取200 mL 防凍泡排劑于燒杯中,將樣液放入冰箱中,在-25 ℃條件下靜置24 h 后取出觀察其狀態。

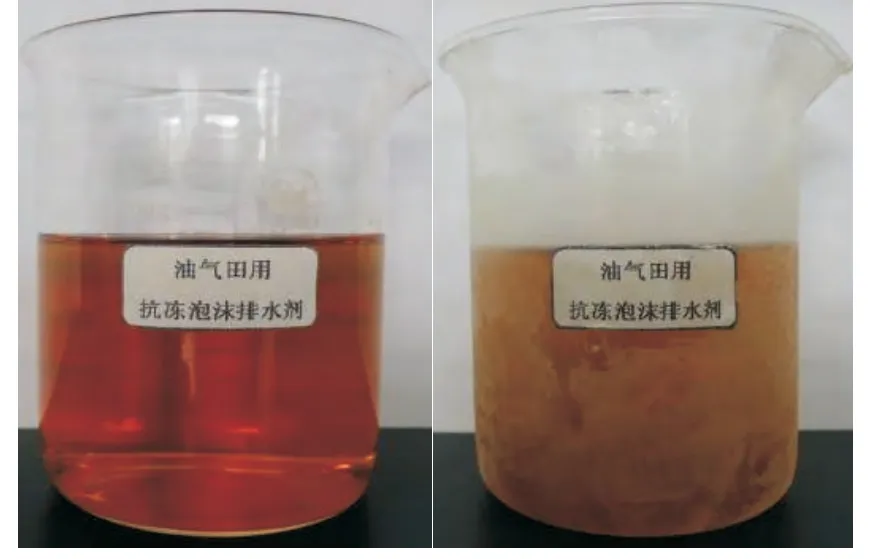

圖2 防凍泡排劑恒溫前及在-30 ℃靜置24 h 后照片

通過以上實驗照片可以看出:防凍泡排劑具有較好的防凍性能,在-30 ℃靜置24 h 后,不分層、無沉淀、未結冰,仍具有良好的流動性能。

3.5 配伍性測試

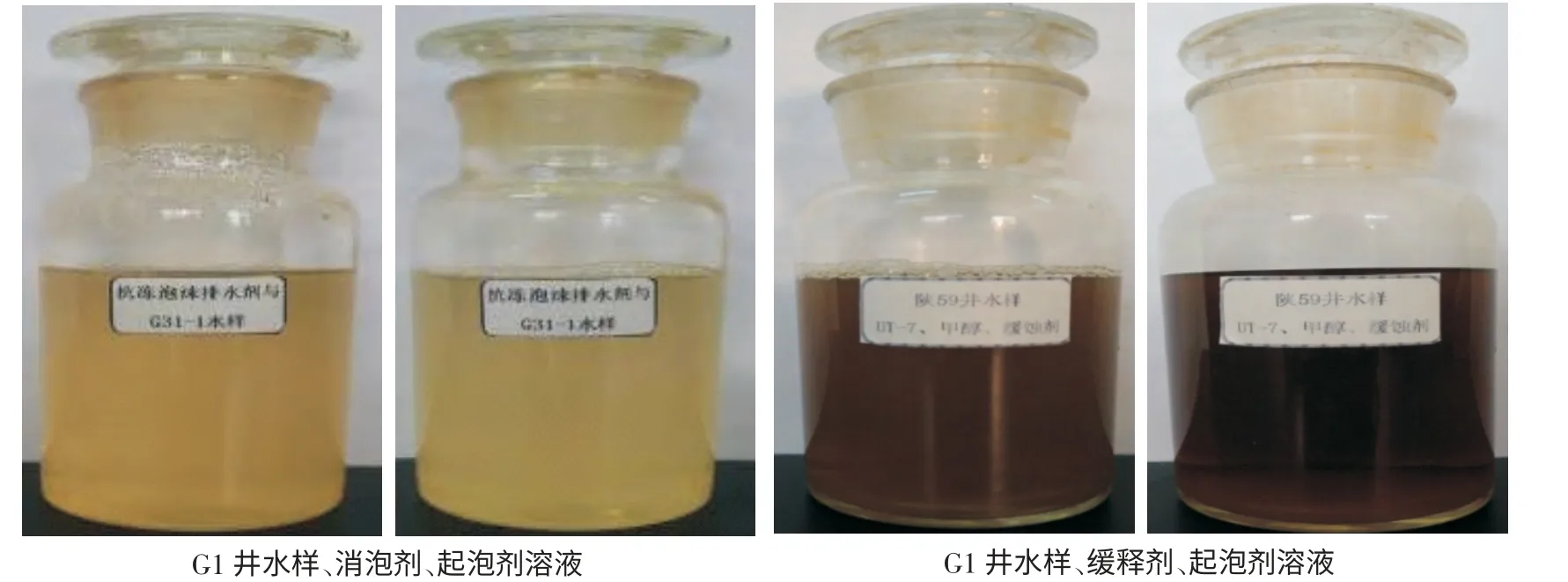

(1)實驗方法,稱取2.00 g 防凍泡排劑于廣口瓶中,加G1 井水樣稀釋至200 mL,再加入2.00 g FG-7,攪拌均勻,觀察狀態,放入烘箱,在30 ℃條件下恒溫4小時后取出觀察其狀態(因消泡劑在站內分離器前加注,根據數據顯示此時溫度約為300 ℃左右)。

(2)實驗結果,由圖3 可以看出,恒溫前后藥劑易溶解于水樣中,混合溶液無沉淀,不分層,有良好的流動性能,表明防凍泡排劑具有較好的配伍性能。

4 現場應用效果評價

圖3 恒溫30 ℃靜置4 h 后照片

G1 井2008 年時定產2×104m3/d 生產,通過定期提產至4×104m3/d 帶液氣井生產保持穩定。2013 年1 月時,油壓降至5.4 MPa 該井已無法連續攜液生產,油套壓差達2.75 MPa,日均產氣量降至1.75×104m3。2013 年7 月底在G1 井開展了自動化泡沫排水采氣,油套壓差降低至0.4 MPa 左右,日均增產氣量0.2×104m3,措施效果明顯。進入冬季后,自動化泡排裝置停運,加藥車井口加注泡排劑受環境溫度及雪天影響,無法保證定期加注,12 月底產氣量降至1.5×104m3/d,產水量降至0.1 m3/d。

2014 年1 月在該井開展防凍型起泡劑現場試驗,投運井口自動化泡排裝置。初始加注量40 L/d,后續定為30 L/d,不與水配比,每3 天加注1 次,加注時間14:00-14:30,確保裝置動力充足。通過跟蹤自動化泡排裝置運行及氣井生產情況,在環境溫度最低達到-22 ℃時(2014 年1 月8 日),裝置仍能正常運行,按設計制度完成防凍型起泡劑的定量加注,泵體、管線均無凍堵;氣井生產穩定,日均產氣2.1×104m3,日均產液0.58 m3。

5 結論

(1)通過室內實驗,優選了乙二醇、甘醇兩種防凍因子,與在用起泡劑混合研制的防凍型泡排劑性能較好,滿足氣田環境及弱噴產水氣井生產需求。

(2)現場試驗結果表明:防凍型起泡劑在-22 ℃具有較好的流動性能,攜液效果較好,有效確保了弱噴產水氣井的平穩生產,提高了自動化泡排現場適用性。建議進一步優化藥劑組分,降低藥劑成本。

[1] 王翠艷,白軒.礦用防凍劑的研制[J].遼寧化工,1996,(5):19-21.

[2] 鄧創國,趙玉,等.澀北氣田低溫泡排劑的研制及應用[J].天然氣技術與經濟,2013,7(3):24-26.