安鋼1號高爐4#熱風爐控制通訊功能設計及實現(xiàn)

任麗敏 侯憲斌 房戈 李雪芹

( 安陽鋼鐵股份有限公司)

0 前言

安鋼煉鐵廠1 號高爐原建有三座配套熱風爐,因2#熱風爐爐墻出現(xiàn)嚴重塌陷,對安全生產(chǎn)造成嚴重影響,需要進行改造,新增加一座4#熱風爐。原1號高爐的自動化控制系統(tǒng)完成了1#~3#熱風爐的所有設備控制,其上位軟件MP7.2 現(xiàn)已淘汰,原有受權點數(shù)已無余量,新受權又無法購買,系統(tǒng)不能加入新點,造成原有控制系統(tǒng)中無法增加新增4#熱風爐的設備控制,因此,新的4#熱風爐軟、硬件必須采用獨立的控制系統(tǒng),以便完成相關控制,這樣,便形成了四座熱風爐分列兩套不同的控制系統(tǒng)的平臺結構,而它們之間又要完成整個熱風爐工藝控制,實現(xiàn)任意三座熱風爐的送風轉燜爐、燜爐轉燃燒、燃燒轉燜爐、燜爐轉送風等"三燒一送"的聯(lián)動,這使得控制系統(tǒng)的架構及通訊設計成為關鍵。

1 Modbus TCP/IP 簡介

近年來,數(shù)據(jù)通訊技術發(fā)展迅速,現(xiàn)場總線技術及以太網(wǎng)技術也同步發(fā)展,使工廠自動化控制系統(tǒng)和以太網(wǎng)的應用得到了普及。

當以太網(wǎng)用于信息技術時,應用層包括HT -TP、FTP、SNMP 等常用協(xié)議,當以太網(wǎng)用于工業(yè)控制時,體現(xiàn)在應用層的是實時通信、用于系統(tǒng)組態(tài)的對象以及工程模型的應用協(xié)議,已經(jīng)開發(fā)出相應產(chǎn)品的主要有4 種協(xié)議: HSE、Modbus TCP/IP、ProfINet、Ethernet/IP。

Modbus TCP/IP 協(xié)議由施耐德公司推出的專用于工業(yè)系統(tǒng)的以太網(wǎng)協(xié)議,以一種非常簡單的方式將Modbus 幀嵌入到TCP 幀中,使Modbus 與以太網(wǎng)和TCP/IP 結合,因此稱為Modbus TCP/IP。這是一種面向連接的方式,每一個呼叫都要求一個應答,這種呼叫/應答的機制與Modbus 的主/從機制相互配合,使這種交換式以太網(wǎng)具有很高的確定性。

2 系統(tǒng)網(wǎng)絡架構設計

安鋼1 號高爐原有三座熱風爐自動化控制系統(tǒng)硬件采用的是施耐德的莫迪康昆騰系列PLC,配套編程軟件Concept6.0;上位軟件采用的是MP7.2,目前已屬淘汰產(chǎn)品,因原系統(tǒng)已無擴容的位置,所以新建的4#熱風爐單獨成系統(tǒng),采用目前施耐德的最新軟、硬件,其中控制系統(tǒng)硬件采用Modicon Unity Quantum 系列PLC,編程軟件為Unity Pro V5.0,上位畫面采用Vijeo Citect 7.10。

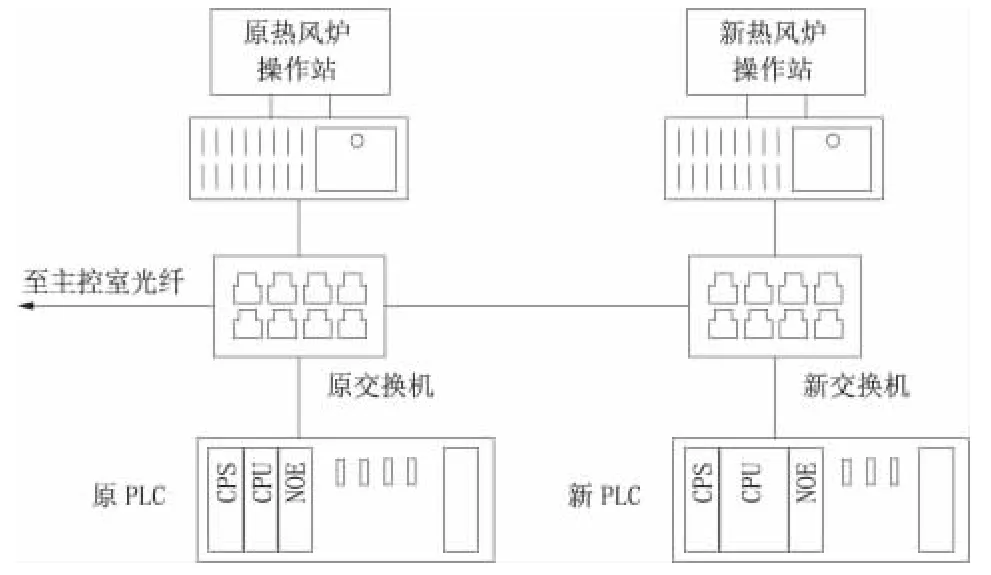

新增4#熱風爐系統(tǒng)與原三座熱風爐系統(tǒng)之間采用的軟、硬件不同,為了解決這一問題,增設了一臺交換機,一方面用于連接PLC 和上位畫面,另一方面也用于連接新PLC 及原PLC 系統(tǒng)。將新PLC、原PLC、新上位機、原上位機分別用RJ45 網(wǎng)線連接至交換機,同時,將新PLC 和新上位機的IP 地址配置成與1 號高爐環(huán)網(wǎng)同一網(wǎng)段。整個系統(tǒng)的網(wǎng)絡架構如圖1 所示。

圖1 系統(tǒng)的網(wǎng)絡架構

3 通訊功能設計及實現(xiàn)

3.1 通訊功能實現(xiàn)

系統(tǒng)網(wǎng)絡架構組成后,使新增4#熱風爐與原有三座熱風爐在硬件上形成了一個整體,但要想在它們之間實現(xiàn)隨意換爐操作,關鍵問題是進行兩套PLC 系統(tǒng)之間的通訊數(shù)據(jù)設計,以便實現(xiàn)軟件上形成真正的整體。

安鋼1 號高爐新建4#熱風爐工程中,兩套系統(tǒng)所使用的上位監(jiān)控軟件完全不兼容,根本不存在直接通訊的可能性,若使用如OPC 的第三方通訊方式,則會存在著數(shù)據(jù)更新不及時的現(xiàn)象,且OPC 通訊技術在主要應用于信息化管理系統(tǒng),一般不涉及生產(chǎn)控制。在1 號高爐的新建4#熱風爐項目中,新增4#熱風爐的操作界面上,必須對原熱風爐系統(tǒng)的一些設備進行操作,數(shù)據(jù)通訊的可靠性成為控制系統(tǒng)設計的核心問題。

3.1.1 通訊技術選擇

為了保證系統(tǒng)的可靠性,同時,也為了使新的控制系統(tǒng)能夠便捷地實現(xiàn)與原有控制系統(tǒng)的通訊,使其從整體上具有功能上的完整性,采用基于Modbus TCP/IP 的通訊方式,由于軟、硬件都使用了與原控制系統(tǒng)同一品牌的最新設備,確保了新的4#熱風爐可以更好地融入原有的控制系統(tǒng)中,使控制更加完善、更加可靠。

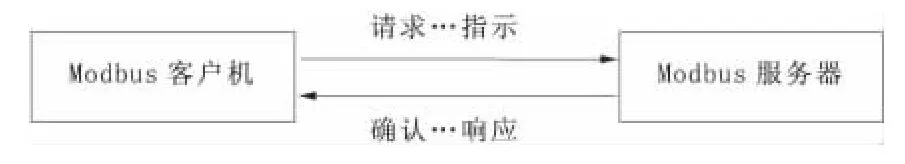

Modbus TCP/IP 協(xié)議是目前施耐德控制系統(tǒng)中數(shù)據(jù)傳輸?shù)幕A。Modbus/TCP 報文服務采用客戶端/服務器的模式交換實時信息,該模式基于以下四種類型的報文: Modbus 請求、Modbus 確認、Modbus指示和Modbus 響應用于實時信息的交換( 如圖2所示) 。

圖2 Modbus 報文傳輸服務示意圖

在原有的Quantum 系列PLC 與新的Unity Quantum 系列PLC 之間的數(shù)據(jù)交換,正是采用了這種客戶機-服務器模型,它可以在兩個設備應用程序之間,在設備應用和其它設備之間,在HMI/SCADAY 應用程序和設備之間,在一個PC 和一個提供在線服務的設備程序之間進行數(shù)據(jù)的傳輸。

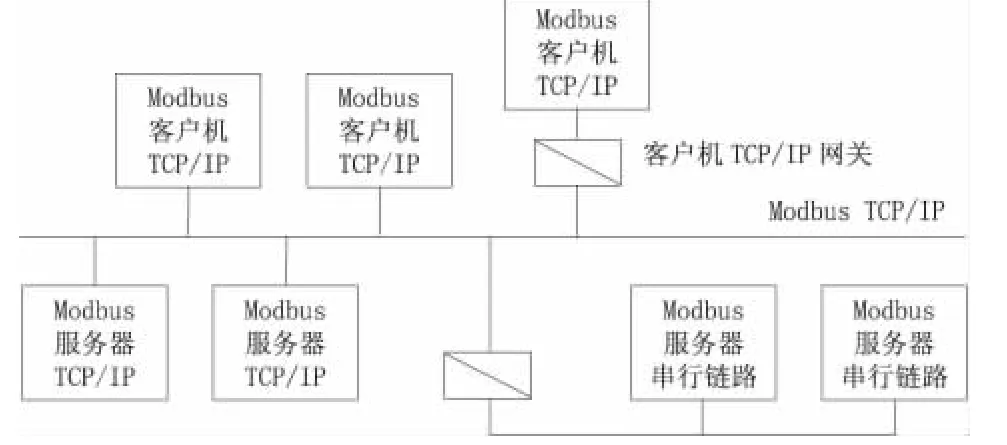

Modbus TCP/IP 的通信系統(tǒng)可以包括不同類型的設備:

·連接至TCP/IP 網(wǎng)絡的Modbus TCP/IP 客戶機和服務器設備

·互連設備,例如: 在TCP/IP 網(wǎng)絡和串行鏈路子網(wǎng)之間互連的網(wǎng)橋、路由器或網(wǎng)關聯(lián)接,該子網(wǎng)允許將Modbus 串行鏈路客戶機和服務器終端設備連接起來。其總體通信結構如圖3 所示。

圖3 MODBUS TCP/IP 的通信結構

3.1.2 通訊變量整理

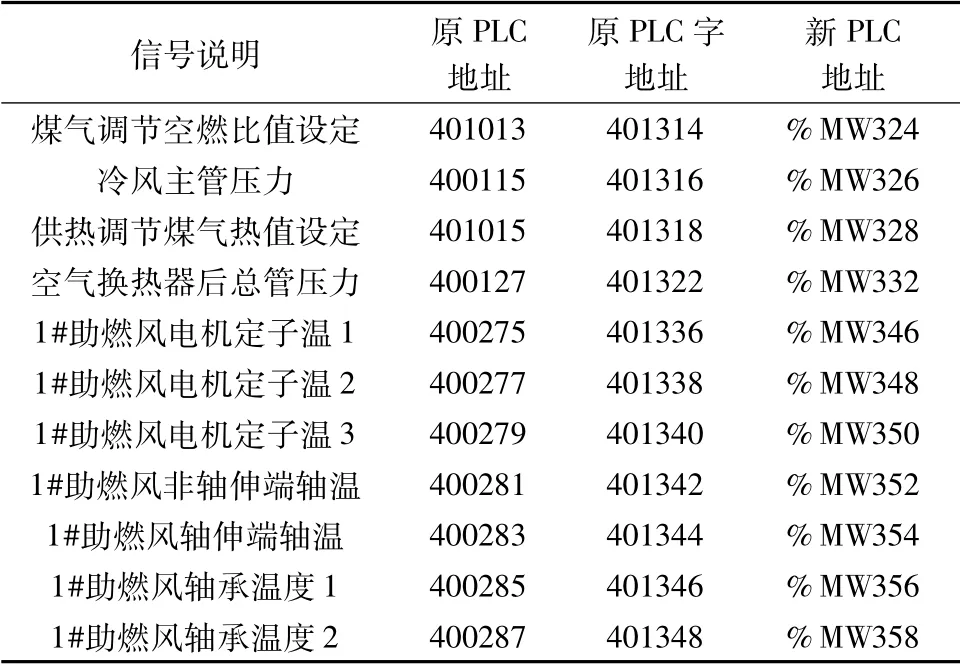

熱風爐控制需要實現(xiàn)四座熱風爐的送風轉燃燒,燃燒轉送風,燃燒轉燜爐,燜爐轉送風等外圍各種信號和功能的控制,為了便于代碼設計,在硬件連接好并設置完畢之后,將程序中需要進行讀、寫控制的變量整理成表格,將需要從原PLC 系統(tǒng)讀取到新PLC 系統(tǒng)及需要從新PLC 系統(tǒng)寫入到原PLC 系統(tǒng)的變量地址進行統(tǒng)計,部分通訊數(shù)據(jù)示例見表1、表2。

表1 新PLC 從原PLC 上讀取模擬量

3.2 程序設計

在通訊數(shù)據(jù)表整理后,則可以分步進行具體通訊的程序設計過程,首先將模擬量和數(shù)字量分類進行編程設計。在原PLC 的程序中將需要讀取的數(shù)據(jù)進行整理,模擬量直接寫入待讀取地址,數(shù)字量打包成word 格式后寫入待讀取地址,新PLC 系統(tǒng)通過I/O 掃描,從原PLC 系統(tǒng)的指定待讀地址中讀取相應信息,模擬量直接讀取后即可在程序中應用,數(shù)字量則需將讀取到的word 格式分解,再將分解所得各個bit 量分別賦予新PLC 系統(tǒng)的相關變量。

原PLC 系統(tǒng)與新PLC 系統(tǒng)的通訊設計主要有三類信號:顯示類開關量、顯示類模擬量及畫面操作類變量的通訊。對于顯示類開關量,原PLC 控制程序中數(shù)字量打包轉換程序主要采用了bit_to_word功能塊,左側管腳分別寫入待傳輸?shù)拈_關點名,最多可以寫入16 個,相反,在新PLC 中同樣要編寫相應的解包、轉存程序,而它采用的功能塊是word_to_bit,右側管腳為接收信號開關點名,程序結構如圖4所示。

圖4 顯示用開關量的讀、寫程序示例

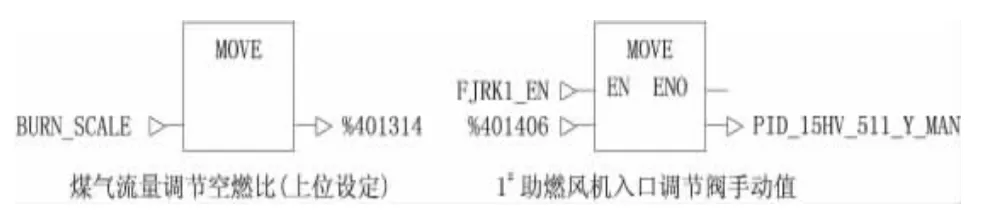

對于顯示類模擬量,信號點采用move 功能塊,它是一對一的寄存器變量轉存( 如圖5 所示) 。如“煤氣流量調節(jié)空燃比設定”; 對于畫面操作類變量的通訊,模擬量需要設定一個確定傳送指令,選擇了帶有使能端的move 功能塊實現(xiàn),例如“1#助燃風機入口調節(jié)閥手動值”。

圖5 顯示用模擬量的讀取程序示例

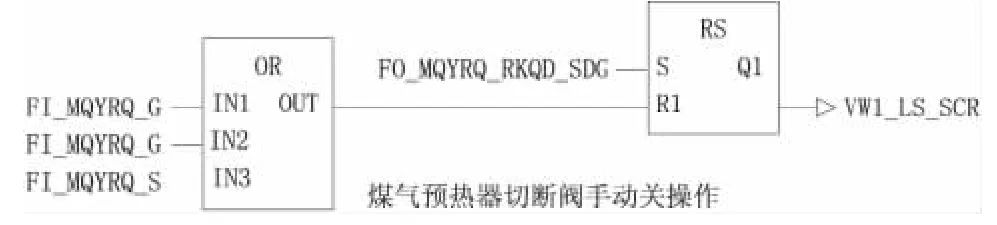

操作類數(shù)字量有兩種,一種是新PLC 系統(tǒng)程序完成邏輯判斷后發(fā)送運算結果給原PLC 系統(tǒng),采用了R/S 觸發(fā)器進行信號的通訊( 如圖6 所示) 。

圖6 操作用數(shù)字量的置、復位程序

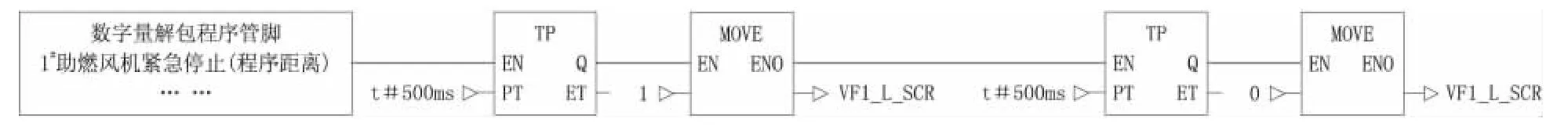

另一種是新PLC 系統(tǒng)向原PLC 系統(tǒng)發(fā)送操作命令,原系統(tǒng)程序完成邏輯判斷與運行,采用TP 功能塊完成脈沖功能設計( 如圖7 所示) 。

圖7 操作用數(shù)字量的脈沖程序

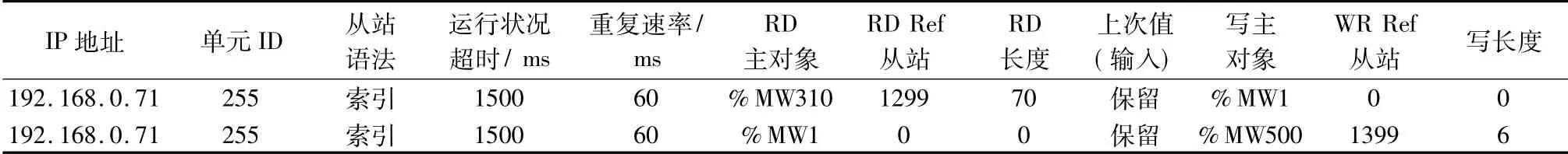

Modbus TCP/IP 的協(xié)議功能,在軟件通訊設計中,集成為“I/O 掃描”功能。因此,在控制變量通訊設計完成后,必須在新熱風爐的PLC 程序中設置“I/O掃描”,將讀取和寫入的地址進行正確的配置,其中,數(shù)據(jù)類型必須為REAL,數(shù)據(jù)地址及讀、寫的長度必須配置正確。新PLC 系統(tǒng)中的I/O 掃描配置見表3。

表3 新PLC 與原PLC 通訊的I/O 掃描配置

4 使用效果

新建4#熱風爐項目于2012年8月底一次性投產(chǎn)成功,通過一年半的運行,很好地滿足了生產(chǎn)需要。通訊功能的設計,為無障礙換爐系統(tǒng)提供了條件,使兩套不同軟硬件平臺的控制系統(tǒng)無縫鏈接為一體,實現(xiàn)了任意三座熱風爐均能夠為1 號高爐實現(xiàn)“兩燒一送”功能,程序設計巧妙,結構合理,可移植性好。新4#熱風爐控制系統(tǒng)換爐平穩(wěn),風壓波動范圍在5 kPa 以內(nèi),有效地保證了高爐的正常生產(chǎn)。

5 結語

安鋼1 號高爐4#熱風爐的網(wǎng)絡架構設計,使不停產(chǎn)進行改造成為可能。基于Modbus TCP/IP 通訊設計的1 號高爐新建4#熱風爐控制系統(tǒng),經(jīng)過自主研發(fā),自行建設與調試投運,使得1 號高爐的熱風爐系統(tǒng)控制更加靈活,為安鋼的降本增效打下了堅實的基礎。

[1]王永華編著.現(xiàn)代電氣控制及PLC 應用技術. 北京: 北京航空航天大學出版社,1999,158 -235.