熔模鑄造蠟?zāi)H毕莘治黾胺乐?/h1>

2014-12-14 12:20:02潘玉洪

金屬加工(熱加工) 2014年15期

潘玉洪

蠟?zāi)4嬖跉饪住㈨敆U凹坑、活塊不到位,以及夾雜物等缺陷時,會影響到生產(chǎn)進度,因此應(yīng)有效、及時地予以解決。

一、缺陷描述

缺陷類型及外部特征如下:

(1)氣孔 蠟?zāi)5木植勘砻嫔希粲斜砻婀饣臍庋ǎ鐖D1所示。

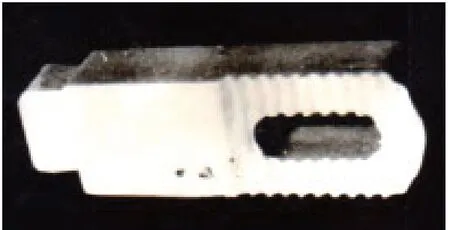

(2)頂桿凹坑 在蠟?zāi)I吓c頂桿相應(yīng)的部位呈現(xiàn)凹坑,如圖2所示。

(3)活塊不到位 蠟?zāi)Ec活塊對應(yīng)的局部出現(xiàn)多余的蠟料,如圖3所示。

(4)夾雜物 蠟?zāi)I暇植坑袏A雜物,如圖4所示。

二、氣孔

1.產(chǎn)生原因

(1)生產(chǎn)中常采用螺旋式葉片攪拌機攪拌蠟料,在攪拌的過程中,不可避免地卷入很多氣體,且關(guān)鍵是攪拌后,蠟料沒有充分回性處理,使大量的卷入氣體仍然殘留在蠟料中。

(2)注蠟孔的位置設(shè)置得不合理,蠟料在注入壓型型腔的過程中產(chǎn)生渦流,卷入氣體。

(3)壓型設(shè)計不當(dāng),不利于型腔排氣。

2.防止措施

(1)蠟料攪拌后要進行回性處理,時間在0.5h以上,使卷入蠟料中的氣體充分溢出。

(2)改進注蠟孔的位置,避免蠟料在型腔中產(chǎn)生渦流。

(3)改進壓型設(shè)計,以利于排出型腔中的氣體。

三、頂桿凹坑

1.產(chǎn)生原因

(1)生產(chǎn)中為了方便起模,設(shè)計了頂桿。當(dāng)頂桿沒有及時復(fù)位時,在蠟?zāi)I铣霈F(xiàn)了頂桿凹坑。

(2)蠟?zāi)T趬盒椭欣鋮s不充分,蠟?zāi)5谋砻嬗捕鹊汀4藭r用頂桿起模,勢必在頂桿的相應(yīng)部位產(chǎn)生頂桿凹坑。

(3)頂桿的截面積小,易在蠟?zāi)5南鄳?yīng)表面出現(xiàn)頂桿凹坑。

2.防止措施

(1)合型前檢查壓型,使頂桿處于正常位置。如發(fā)現(xiàn)頂桿沒有復(fù)位,應(yīng)及時糾正。

(2)適當(dāng)延長蠟?zāi)T趬盒椭械睦鋮s時間,提高蠟?zāi)1砻娴挠捕取5遣荒芾鋮s時間太長,防止蠟?zāi)3霈F(xiàn)開裂。

(3)在可能的情況下,適當(dāng)加大頂桿的橫截面積,以減少蠟?zāi)挝幻娣e承受的應(yīng)力。

四、活塊不到位

1.產(chǎn)生原因

(1)合型時活塊沒有鎖緊,導(dǎo)致注蠟時活塊移位,在其相應(yīng)的部位出現(xiàn)多余的蠟料。

(2)活塊長期使用后磨損較大,致使合型時不易被鎖緊。

(3)注射蠟料時的壓力過大,使活塊產(chǎn)生位移。

圖1 氣孔

圖2 頂桿凹坑

圖3 活塊不到位(左)

圖4 夾雜物

2.防止措施

(1)合型時鎖緊活塊,使其在注射蠟料過程中不產(chǎn)生位移。

(2)壓型在使用前應(yīng)進行檢查,合格后方可用于生產(chǎn)。發(fā)現(xiàn)活塊磨損時,應(yīng)及時修復(fù)或更換。

(3)適當(dāng)降低注射壓力,使其保持在正常的使用范圍內(nèi)。

五、夾雜物

1.產(chǎn)生原因

(1)蠟料的原材料中混入夾雜物,或蠟料保管不當(dāng)混入夾雜物。

(2)制模間的工作場地不凈潔,或壓型時沒有清理干凈型腔,留有夾雜物,在蠟?zāi)V谱鬟^程中產(chǎn)生夾雜物。

(3)面層涂料黏度太低,面層砂可能穿透面層涂料進入蠟?zāi)1砻妫a(chǎn)生夾雜物。

(4)型殼在脫蠟過程中,蠟料中易混入夾雜物;脫蠟后靜置的時間太短。

(5)蠟料在回收過程中,靜置的時間太短,使混入的粉塵和砂粒等夾雜物沒有沉淀、分離。

2.防止措施

(1)加強蠟料原材料的進廠檢驗,不合格的原材料不能進廠;加強倉庫保管,避免夾雜物混入蠟料的原材料中;必要時,應(yīng)密封存放,或用于生產(chǎn)時再次檢驗,不合格的原材料不能用于生產(chǎn)。

(2)經(jīng)常清掃制模間,使其保持凈潔;壓制蠟?zāi)G耙謇硇颓唬蛊浔3謨魸崱?/p>

(3)適當(dāng)提高面層涂料黏度,或降低面層砂的撒砂力度,保證型殼面層質(zhì)量。

(4)脫蠟后靜置2h以上,使蠟液中的夾雜物有效地沉淀,并及時清理脫蠟槽底部的臟物。

(5)回收的蠟料需靜置2h以上,使蠟液中的夾雜物有效地下沉、分離;回收浮在上面的清潔蠟液,及時清除下部的臟物。

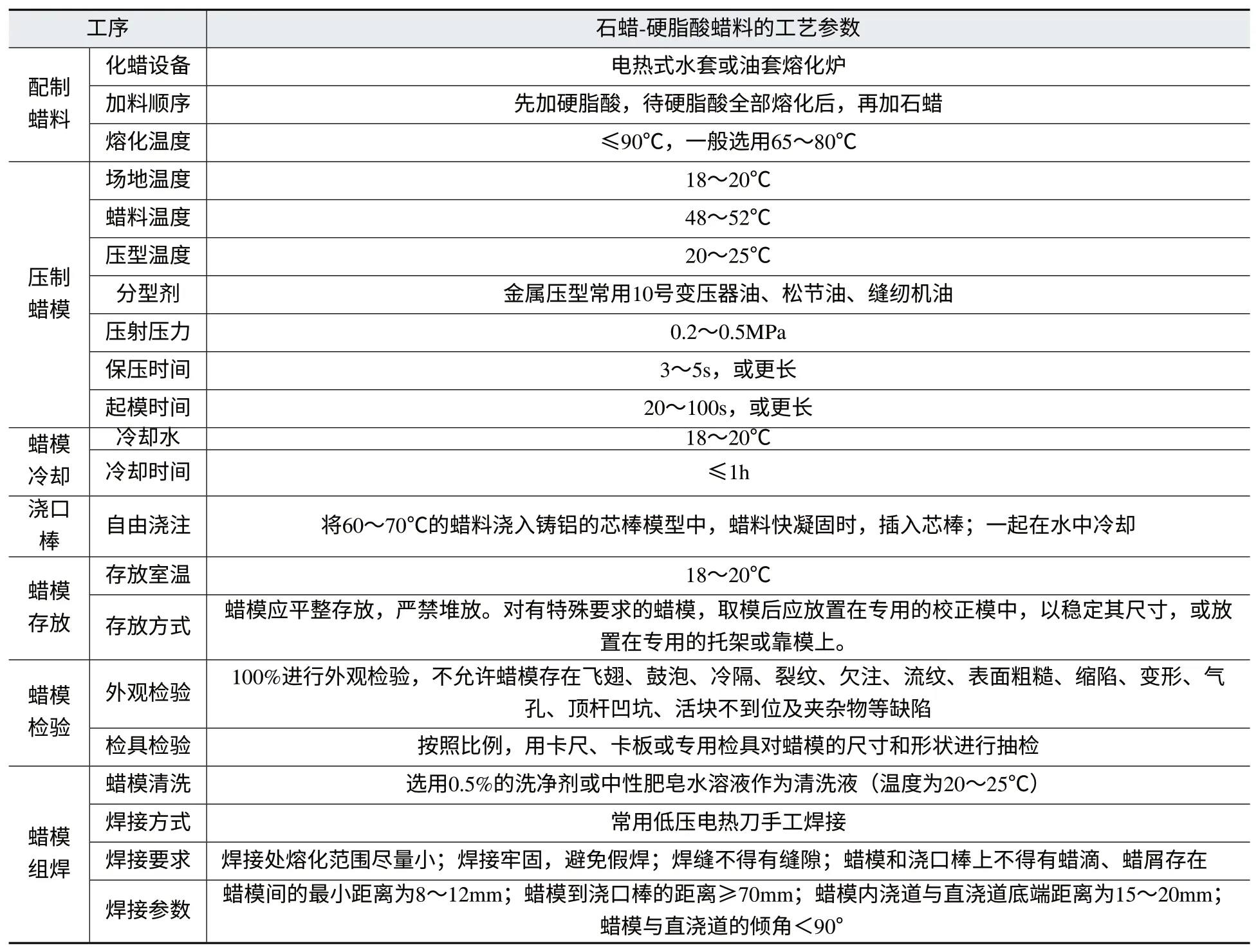

六、蠟?zāi)9ば蚬に?/h2>

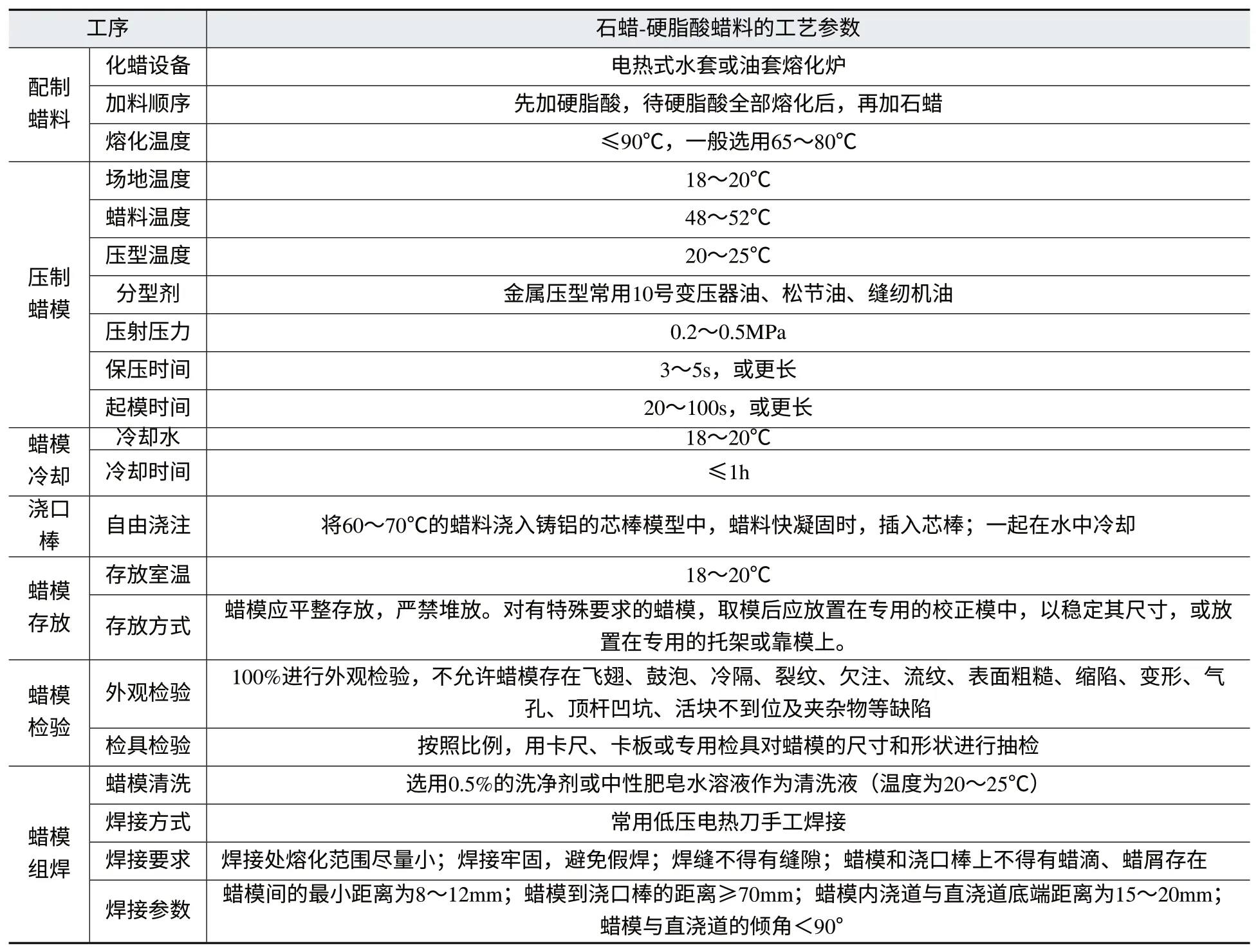

蠟?zāi)9ば蚬に噮?shù)見附表。

蠟?zāi)9ば蚣肮に噮?shù)

七、結(jié)語

制作蠟?zāi)J侨勰hT造生產(chǎn)中的重要工序,蠟?zāi)5馁|(zhì)量直接影響到鑄件的質(zhì)量。為此,在制作蠟?zāi)_^程中要嚴格“三按”(圖樣、工藝和檢驗標(biāo)準(zhǔn)),要嚴格執(zhí)行操作規(guī)程,堅持“三檢”(自檢、互檢和專檢),只要堅持做下去,就能保證或提高制模質(zhì)量。

潘玉洪

蠟?zāi)4嬖跉饪住㈨敆U凹坑、活塊不到位,以及夾雜物等缺陷時,會影響到生產(chǎn)進度,因此應(yīng)有效、及時地予以解決。

一、缺陷描述

缺陷類型及外部特征如下:

(1)氣孔 蠟?zāi)5木植勘砻嫔希粲斜砻婀饣臍庋ǎ鐖D1所示。

(2)頂桿凹坑 在蠟?zāi)I吓c頂桿相應(yīng)的部位呈現(xiàn)凹坑,如圖2所示。

(3)活塊不到位 蠟?zāi)Ec活塊對應(yīng)的局部出現(xiàn)多余的蠟料,如圖3所示。

(4)夾雜物 蠟?zāi)I暇植坑袏A雜物,如圖4所示。

二、氣孔

1.產(chǎn)生原因

(1)生產(chǎn)中常采用螺旋式葉片攪拌機攪拌蠟料,在攪拌的過程中,不可避免地卷入很多氣體,且關(guān)鍵是攪拌后,蠟料沒有充分回性處理,使大量的卷入氣體仍然殘留在蠟料中。

(2)注蠟孔的位置設(shè)置得不合理,蠟料在注入壓型型腔的過程中產(chǎn)生渦流,卷入氣體。

(3)壓型設(shè)計不當(dāng),不利于型腔排氣。

2.防止措施

(1)蠟料攪拌后要進行回性處理,時間在0.5h以上,使卷入蠟料中的氣體充分溢出。

(2)改進注蠟孔的位置,避免蠟料在型腔中產(chǎn)生渦流。

(3)改進壓型設(shè)計,以利于排出型腔中的氣體。

三、頂桿凹坑

1.產(chǎn)生原因

(1)生產(chǎn)中為了方便起模,設(shè)計了頂桿。當(dāng)頂桿沒有及時復(fù)位時,在蠟?zāi)I铣霈F(xiàn)了頂桿凹坑。

(2)蠟?zāi)T趬盒椭欣鋮s不充分,蠟?zāi)5谋砻嬗捕鹊汀4藭r用頂桿起模,勢必在頂桿的相應(yīng)部位產(chǎn)生頂桿凹坑。

(3)頂桿的截面積小,易在蠟?zāi)5南鄳?yīng)表面出現(xiàn)頂桿凹坑。

2.防止措施

(1)合型前檢查壓型,使頂桿處于正常位置。如發(fā)現(xiàn)頂桿沒有復(fù)位,應(yīng)及時糾正。

(2)適當(dāng)延長蠟?zāi)T趬盒椭械睦鋮s時間,提高蠟?zāi)1砻娴挠捕取5遣荒芾鋮s時間太長,防止蠟?zāi)3霈F(xiàn)開裂。

(3)在可能的情況下,適當(dāng)加大頂桿的橫截面積,以減少蠟?zāi)挝幻娣e承受的應(yīng)力。

四、活塊不到位

1.產(chǎn)生原因

(1)合型時活塊沒有鎖緊,導(dǎo)致注蠟時活塊移位,在其相應(yīng)的部位出現(xiàn)多余的蠟料。

(2)活塊長期使用后磨損較大,致使合型時不易被鎖緊。

(3)注射蠟料時的壓力過大,使活塊產(chǎn)生位移。

圖1 氣孔

圖2 頂桿凹坑

圖3 活塊不到位(左)

圖4 夾雜物

2.防止措施

(1)合型時鎖緊活塊,使其在注射蠟料過程中不產(chǎn)生位移。

(2)壓型在使用前應(yīng)進行檢查,合格后方可用于生產(chǎn)。發(fā)現(xiàn)活塊磨損時,應(yīng)及時修復(fù)或更換。

(3)適當(dāng)降低注射壓力,使其保持在正常的使用范圍內(nèi)。

五、夾雜物

1.產(chǎn)生原因

(1)蠟料的原材料中混入夾雜物,或蠟料保管不當(dāng)混入夾雜物。

(2)制模間的工作場地不凈潔,或壓型時沒有清理干凈型腔,留有夾雜物,在蠟?zāi)V谱鬟^程中產(chǎn)生夾雜物。

(3)面層涂料黏度太低,面層砂可能穿透面層涂料進入蠟?zāi)1砻妫a(chǎn)生夾雜物。

(4)型殼在脫蠟過程中,蠟料中易混入夾雜物;脫蠟后靜置的時間太短。

(5)蠟料在回收過程中,靜置的時間太短,使混入的粉塵和砂粒等夾雜物沒有沉淀、分離。

2.防止措施

(1)加強蠟料原材料的進廠檢驗,不合格的原材料不能進廠;加強倉庫保管,避免夾雜物混入蠟料的原材料中;必要時,應(yīng)密封存放,或用于生產(chǎn)時再次檢驗,不合格的原材料不能用于生產(chǎn)。

(2)經(jīng)常清掃制模間,使其保持凈潔;壓制蠟?zāi)G耙謇硇颓唬蛊浔3謨魸崱?/p>

(3)適當(dāng)提高面層涂料黏度,或降低面層砂的撒砂力度,保證型殼面層質(zhì)量。

(4)脫蠟后靜置2h以上,使蠟液中的夾雜物有效地沉淀,并及時清理脫蠟槽底部的臟物。

(5)回收的蠟料需靜置2h以上,使蠟液中的夾雜物有效地下沉、分離;回收浮在上面的清潔蠟液,及時清除下部的臟物。

六、蠟?zāi)9ば蚬に?/h2>

蠟?zāi)9ば蚬に噮?shù)見附表。

蠟?zāi)9ば蚣肮に噮?shù)

七、結(jié)語

制作蠟?zāi)J侨勰hT造生產(chǎn)中的重要工序,蠟?zāi)5馁|(zhì)量直接影響到鑄件的質(zhì)量。為此,在制作蠟?zāi)_^程中要嚴格“三按”(圖樣、工藝和檢驗標(biāo)準(zhǔn)),要嚴格執(zhí)行操作規(guī)程,堅持“三檢”(自檢、互檢和專檢),只要堅持做下去,就能保證或提高制模質(zhì)量。