核電設備中的Inconel 690鎳基合金熱絲TIG堆焊技術

李雙燕

1.概述

第三代核電EPR堆型電功率約為1 600MW,每個機組由4個環路組成,每個環路有一臺蒸汽發生器。蒸汽發生器型號為77/19TE,傳熱面積為7 960m2。蒸汽發生器是核電站一回路主設備之一,起著隔離一回路和二回路的作用。由于蒸汽發生器管板一回路側長期接觸帶有放射性和腐蝕性的載熱劑介質,其表面需堆焊一定厚度的鎳基合金,以保證一定的耐蝕性。

由于EPR管板直徑大,厚度較厚,堆焊要求較高,工藝控制要求高,同時Inconel 690材料焊接性差,對氧化、DDC敏感,所以選擇堆焊質量要求高的方式尤為重要。由于熱絲TIG堆焊相對熱輸入低,變形量和殘余應力小,堆焊層成形良好,不易有夾渣等缺陷,表面質量良好,且具有高純度焊縫,有利提高管子-管板焊縫質量,使焊縫產生缺陷的概率降到最低水平,所以EPR管板Inconel 690 鎳基合金大面積堆焊選擇熱絲TIG堆焊工藝。

2.產品技術要求

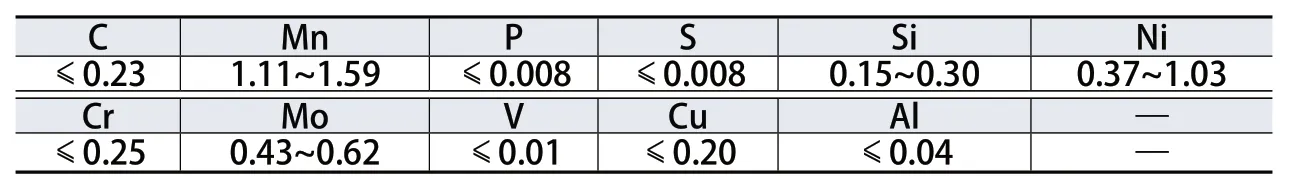

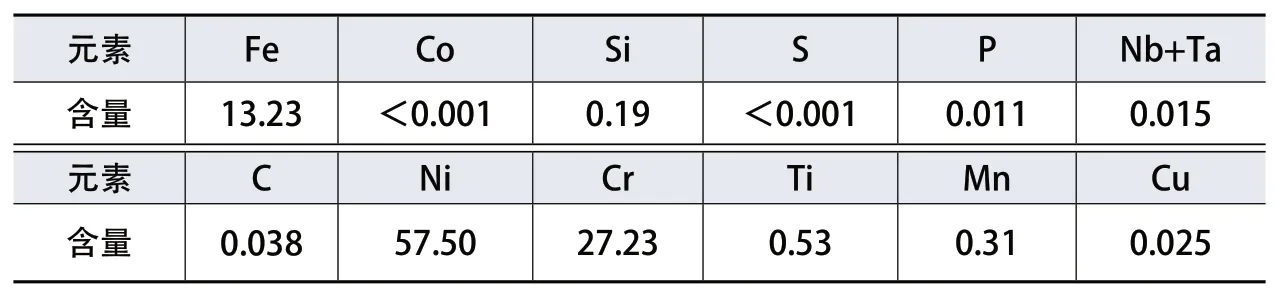

蒸汽發生器管板材料為低合金20MND5,管板厚度為622mm、φ3 816mm,Inconel 690鎳基合金堆焊厚度≥8mm。由于EPR堆型裝機容量較大,對管板材料的要求較高,包括厚度、化學成分及力學性能,以保證設備質量滿足設計技術指標和運行壽命要求。管板化學成分如表1所示,20MND5對P、S含量提出了更高的要求。

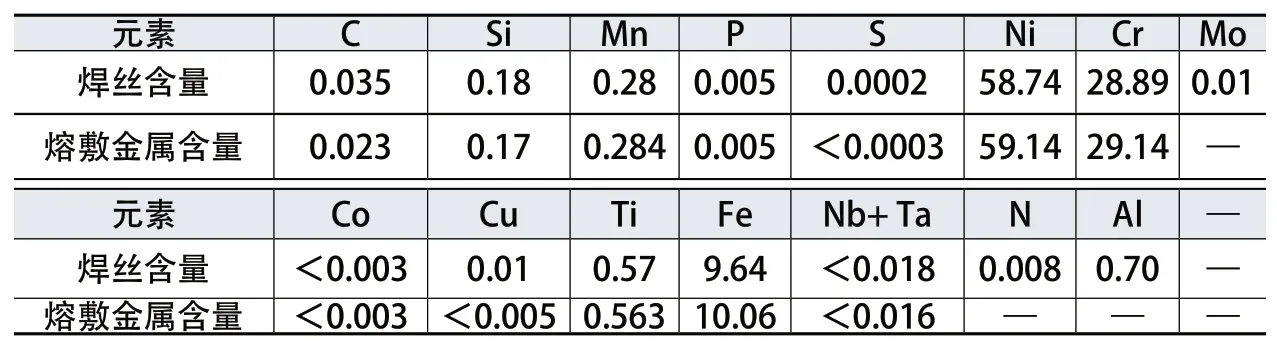

按產品技術要求,堆焊層化學成分需滿足表2要求。堆焊層的化學分析應在堆焊后堆焊層表面打磨0.5mm后1.5mm深度范圍內取樣。

3.熱絲TIG堆焊工藝

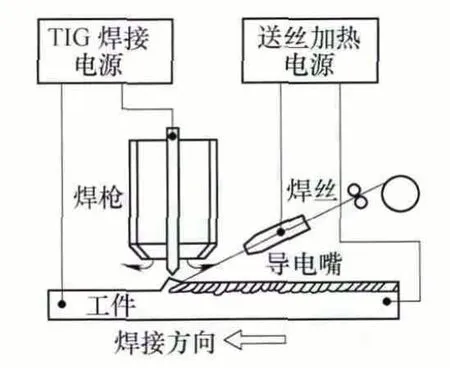

鎢極氬弧焊是一種應用非常廣泛的高品質焊接方法。傳統的TIG焊由于其電極的載流能力有限,電流功率受到限制,焊縫熔深淺,焊接速度低,使用受到一定限制。熱絲TIG焊是在普通TIG焊的基礎上對焊絲進行預熱,以提高熱輸入量,增加熔化速度,從而提高焊接速度,同時仍具有TIG焊高品質焊縫的特點。圖1為熱絲TIG焊的基本原理。熱絲TIG焊最主要的改進是將填充焊絲送入焊接熔池之前由獨立的電源電阻加熱到接近填充絲的熔化溫度,大大加快了焊絲和母材的熔化速度,提高了熔敷率,同時調整了焊接熔池的熱輸入量,降低了母材的稀釋率,擴大了焊接工藝方法的適應性和應用范圍,具有較高的經濟價值。熱絲TIG焊生產效率可達常規TIG焊的3倍以上。選用合理的熱絲TIG焊焊接參數,可將焊縫的母材稀釋率控制在較低的水平,適用于不銹鋼、鎳基合金的表面堆焊。由于焊接熔池的形狀易于控制,可以完成大多數形狀制件的表面堆焊。

圖1 熱絲TIG焊基本原理

(1)焊接材料的選擇 考慮到Inconel 690材料堆焊時堆焊金屬潤濕性差,易產生熱裂紋,為獲得質量良好的堆焊層,我們選擇了不同牌號的焊接材料。從堆焊焊道表面質量、無損檢測結果、金相檢測結果等方面綜合考慮,選擇了美國SMC公司生產的Inconel filler metal 52牌號焊絲、φ1.2mm,表3為焊絲及堆焊層熔敷金屬的典型化學成分。

為分析管子-管板焊縫對管板堆焊層的熱影響,我們對管板堆焊用焊絲按RCC—M S3750進行模擬試驗,試驗可用5根管子與堆焊層焊接,也可在堆焊層試件上進行重熔(5條單道環焊縫和5條雙層重疊焊道環焊縫),焊接工藝和參數與管子-管板焊縫焊接相一致。焊5條重熔線(重熔線的直徑代表管子環焊縫直徑),每條重熔線焊1圈代表對堆焊層的熱影響為1次;再焊5條重熔線,每條重熔線焊2圈代表對堆焊層的熱影響為2次。焊接后,進行目視檢測和液體滲透檢測,保證重熔線及熱影響區無任何裂紋。此外,還需從焊1圈管子焊縫和焊2圈管子焊縫上分別切取橫向和縱向截面按RCC—M MC1320和SI400進行微觀金相檢驗。

(2)堆焊工藝試驗 熱絲TIG堆焊設備全套由法國SAF提供,包括焊機電源、焊接系統和控制系統。焊機電源為Nertamatic 450自動焊電源。TIG焊接系統包括機頭、焊槍,機頭部分包括送絲電機和弧壓自動調節和反饋系統,機頭的擺動裝置;焊槍為水冷TIG焊槍,包括氣體保護裝置和水冷回路。控制系統包括熱絲系統、水冷系統等組件,包括氣、水、電路控制系統,全部由一套微機系統控制。

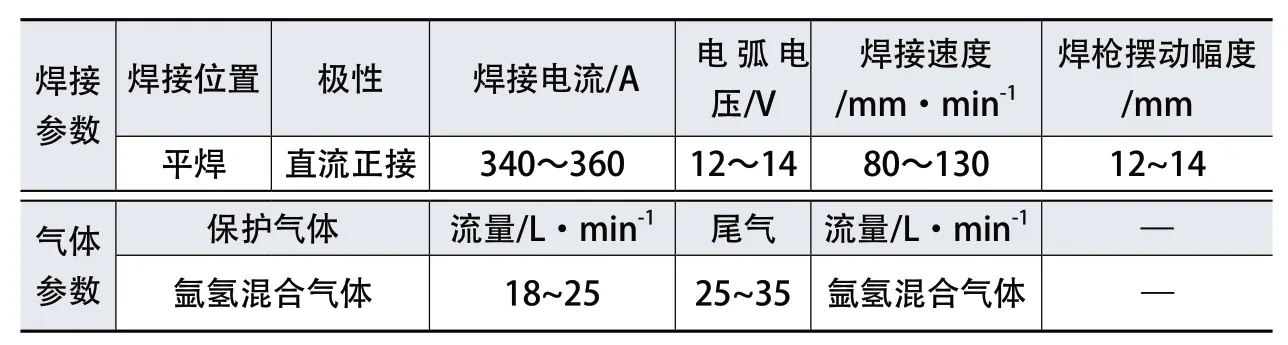

試驗在20MND5 試板上熱絲TIG 堆焊三層,堆焊后進行模擬熱處理及無損探傷、彎曲試驗及金相檢驗等工序,以驗證焊接工藝。由于鎳基焊材自動熱絲TIG堆焊極其容易出現微裂紋,因此必須嚴格控制堆焊過程中相關的焊接參數,才能滿足堆焊層性能要求。經過多次工藝試驗后,選擇出一組最佳的焊接參數進行焊接工藝評定。最佳焊接參數如表4所示。

表1 20MND5化學成分(質量分數) (%)

表2 堆焊層熔敷金屬化學成分(質量分數) (%)

表3 焊絲及堆焊層熔敷金屬化學成分典型值(質量分數) (%)

熱絲TIG堆焊過程中還需注意層間溫度、焊槍角度、焊道搭接量等參數,以及清潔度的控制。鎳基合金堆焊對溫度控制要求很高,一旦層間溫度過高,則很可能產生熱裂紋,因此焊接過程中需控制預熱溫度和層間溫度。由于熱絲TIG堆焊對待焊面、焊絲中的雜質很敏感,容易造成堆焊層表面氧化物過多、氣孔、夾渣等缺陷,所以不僅要妥善保管焊絲,焊前徹底清理待焊面,焊接過程中還要隨時監測待焊區是否清潔。另外,定時更換鎢極,清理保護氣體過濾罩也是非常必要的。

新型審批模式的平臺必須支持移動化的作業要求和條件。只有移動化才能打破原有的時間和空間的限制。確保可在隨時隨地進行審批工作。

熱絲TIG堆焊過程中,如果焊槍傾斜角度過大或鎢極伸出噴嘴長度過長,則對氣體保護不利,會造成電弧保護不充分,電弧不穩,造成夾渣、未熔合等缺陷,同時電弧的熱量不集中,熔滴過渡形式不好,也會影響電流的穩定性,使焊道成形不好。因此焊槍的角度必須選擇好。

另外,適當的焊道間搭接量也很重要,搭接量過小,會造成焊縫表面不平整,很可能造成搭接線附近鐵素體含量不均勻;搭接量過大,會造成堆焊層過厚,熔合線附近容易出現夾渣、氣孔等缺陷。

因此,每道焊接前,焊接操作工要對鎢極伸出噴嘴長度進行重新測量定位,也要對鎢極在焊道上的位置按照工藝參數焊道搭接量要求重新測量定位。

4.堆焊工藝評定試驗

根據壓水堆核島機械設備設計和建造規則(RCC—M)(2000版+2002、2005、2007版補遺)規范及工藝評定技術要求進行Inconel 690鎳基合金堆焊工藝評定試驗。

(1)試驗材料 母材采用20MND5試板,厚度≥90mm,試板化學成分如表5所示。焊接材料采用Inconel 690類型鎳基合金氬弧焊絲,類別為ERNiCrFe—7,牌號為 Inconel filler metal 52、φ1.2mm,由美國SMC公司提供。

(2)堆焊評定實施 試驗選用母材20MND5鍛件,規格100mm×400mm×400mm。堆焊前母材表面進行100%磁粉檢測,電紅外預熱,直到進行后熱處理。按表4焊接參數堆焊三層,堆焊位置為平焊,預熱≥125℃,層間溫度≤225℃。堆焊后立即進行后熱處理,溫度≥200℃,時間≥2h。打磨堆焊層表面平整,進行100%液體滲透檢查和100%超聲波檢查,而后進行消應力熱處理,熱處理保溫溫度為(610±5)℃,時間為16~16.5h,350℃以上加熱速度≤55℃/h,冷卻速度≤55℃/h,降到350℃以下靜止在空氣中冷卻。

(3)堆焊層檢測及性能試驗 試板熱處理后對堆焊層進行100%液體滲透檢測和100%超聲波檢測,未發現缺陷。試樣解剖后進行彎曲、化學成分分析、金相檢驗、硬度測定等試驗項目。試驗結果均滿足產品設計要求。

彎曲試驗:彎曲角度為180°。考核要求:無明顯的裂紋,單個裂紋、氣孔或夾渣≤3mm。

化學成分分析:在堆焊后試件表面打磨去0.5mm后以下2mm深度范圍內取樣。分析結果如表6所示。

表4 熱絲TIG 堆焊焊接參數和氣體參數

表5 20MND5試板化學成分(質量分數) (%)

表6 堆焊層熔敷金屬化學成分(質量分數) (%)

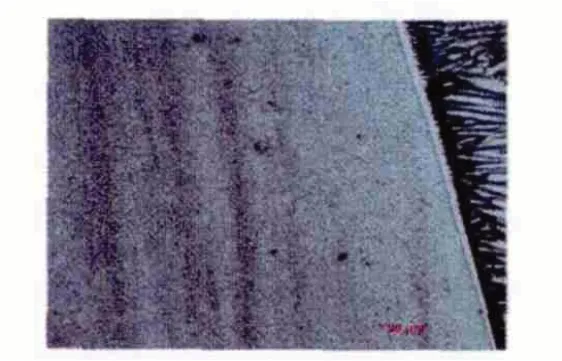

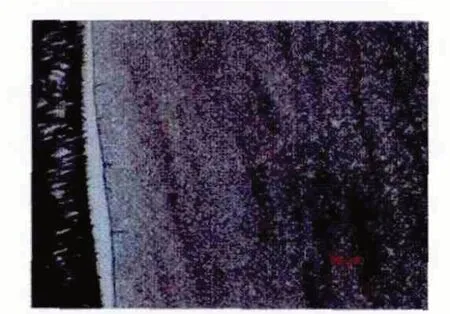

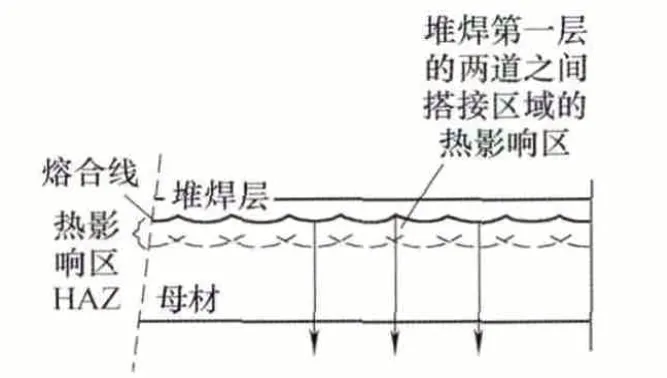

金相檢測:宏觀金相檢測照片如圖2所示,微觀金相檢測照片如圖3和圖4所示,均未發現缺陷。

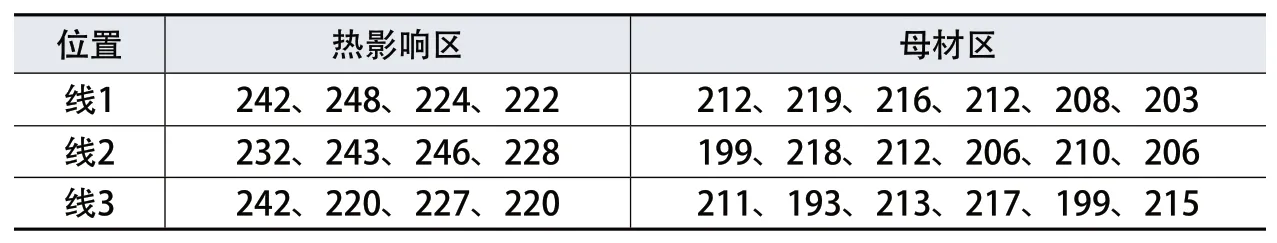

硬度測定:三條硬度測量線均垂直于母材表層,其中之一通過堆焊層第一層的兩個焊道之間的搭接區(見圖5)。考核標準:母材及熱影響區維氏硬度HV10≤350。測定結果如表7所示。

5.產品管板堆焊

基于上述一系列試驗,第三代核電EPR項目蒸汽發生器管板鎳基合金堆焊采用熱絲TIG焊進行。管板一次側待堆焊面直徑約3 500mm,熱絲TIG堆焊系統主要設備為兩套Air Liquid Welding France公司的SAF—FRO熱絲TIG焊接設備,彼此相對布置。由于熱絲堆焊成形效果好、質量穩定,但堆焊效率低,為了縮短堆焊工作時間,使用雙機頭同時堆焊的形式,采用龍門架將兩個同樣的焊機聯系起來,可同時在一個工件上執行聯動堆焊作業,也可單獨控制。

焊接過程中管板水平放置在專用的非速度控制型轉臺上,該轉臺可以通過在控制面板上輸入焊接位置數據來自動調節焊接速度,比傳統的速度型變位器更為靈活和準確。大面積堆焊對工件已堆焊區域清潔度保護、保溫,待焊面清理、預熱,焊工保護,氣體保護都提出了更高的要求。由于整個產品堆焊過程持續時間長,工作量大,采取適當措施如制作工裝固化工藝、參數記錄等,保證每班工人的堆焊質量非常重要。

產品堆焊如圖6所示,自外向內進行,共堆焊4層,中心區域采用直道堆焊,每層堆焊厚度約為3mm。熱絲TIG堆焊過程中,焊道間搭接位置過渡平滑、均勻,焊道表面光潔,無咬邊現象,清潔度較好。焊道搭接位置基本不需要打磨就可以進行下一道焊接。堆焊層焊后進行100%液體滲透檢測和100%超聲波檢測,除個別位置出現點狀缺陷外,未發現其他超標缺陷,一次性合格率高于99%。

6.結語

(1)為獲得高純度焊縫,提高管子-管板焊縫質量,使焊縫產生缺陷的概率降低到最低水平,核電蒸汽發生器管板大面積鎳基合金堆焊可選擇熱絲TIG堆焊工藝。

(2)選用Inconel filler metal 52焊絲堆焊,可獲得化學成分和性能均滿足要求的堆焊金屬。

(3)要獲得優質堆焊層,焊前需徹底清理待焊面,保持焊絲清潔,焊接過程中需控制層間溫度;另外,還要定時更換鎢極,清理保護氣體過濾罩也是非常必要的。

圖2 堆焊層宏觀金相組織照片

圖3 垂直于堆焊層截面微觀照片

圖4 平行于堆焊層截面微觀照片

圖5 硬度測量線

表7 硬度測量結果(HV10)

圖6 管板熱絲TIG堆焊