噴油螺桿空壓機跑油故障分析及改進

葉 剛

(湖南湘電集團有限公司,湖南 湘潭 411101)

0 引言

雙螺桿空壓機是一種回轉容積式空氣壓縮機,通過2個帶有螺旋型齒形的螺桿轉子相互嚙合產生壓縮空氣。螺桿式空壓機由于具有振動小、易損件少、可靠性高、運行效率高、排氣平穩、無需專用基礎等優點,在中、低壓領域已逐漸取代活塞式空壓機。

噴油雙螺桿空壓機,在陰、陽螺桿轉子嚙合工作時需要噴射潤滑油,對高溫壓縮空氣進行直接冷卻,此時潤滑油起到3 個作用:冷卻、潤滑和密封。螺桿主機排出的油、空氣混合物,通過油氣分離罐進行由外至內的粗、精兩道分離,油被分離后的壓縮空氣再流經最小壓力閥、后冷卻器排至機外管道,而被分離出的潤滑油經溫控閥、油冷卻器、油過濾器、斷油閥再度噴射到主機內。這樣潤滑油依靠空壓機內部建立的氣壓而驅動循環使用,在循環過程中潤滑油會逐漸因損耗減少,這部份損耗的潤滑油漸漸分散到空壓機排出的壓縮空氣中,稱之為噴油螺桿空壓機的排氣含油量。

1 空壓機跑油故障

噴油螺桿空壓機排氣含油量,按設計要求不應大于制造廠設計值(通常為3 mg/L),當排氣含油量超過設計值,出現耗油量異常增大,即為空壓機出現跑油故障。

我公司供氣車間有6 臺噴油螺桿式空壓機組,其中1臺空壓機公稱容積流量為40 m3/min,公稱排氣壓力為0.75 MPa,電機功率為250 kW,電機電壓為6 kV/3P/50 Hz,風冷機型。該機出口排氣含油量設計值為≤3 mg/L。

該設備運行1 年后就出現嚴重的跑油故障,運行400 h(約1 個多月)油位就從最高點降到最低點,補充潤滑油30 L。

2 空壓機排氣含油量計算

按照設備設計值,空壓機排出空氣含油量不大于3 mg/L。按設備排氣量40 m3/min,正常運行400 h,其正常最大耗油量Q 計算如下:

Q=1.293 g/L×4×104L/min×60 min×400 h×3×10-6g/L÷(0.86×103)g/L=4.33 L。

現在設備運行400 h,耗油量為30 L,異常跑油量為:30-4.33=25.67 L,

其排氣含油量P=30×0.86×103÷(1.293×4×104×60×400)=20.8×10-6g/L,超標達6.9 倍。

3 空壓機跑油故障分析及檢查

根據空壓機用戶手冊,如果排氣含油量增大,需要從油氣分離罐、潤滑油牌號品質、油位、回油管及管路、最小壓力閥、設備運行溫度、運行壓力等方面進行分析檢查。具體情況如下:

1)油氣分離罐。若油氣分離罐芯存在較大堵塞,將導致濾芯局部穿孔,使耗油量異常增大。檢查油分芯使用情況,設備運行時間為3 500 h(13 個月),油氣分離罐芯于3 100 h 才進行了更換,油分芯壓差為0.018 MPa,正常。

2)潤滑油牌號品質。設備一直使用的是廠家4 000 h專用油,新油品的物化性能經檢驗符合制造廠設計要求,高溫(100~120℃)下揮發量應很小。

3)油位。當油氣分離罐油位超過油標上限,機內潤滑油過多,將造成較多的機油隨壓縮氣流帶走,導致耗油量增大。經檢查設備油位處于油標正常區間,油位正常。

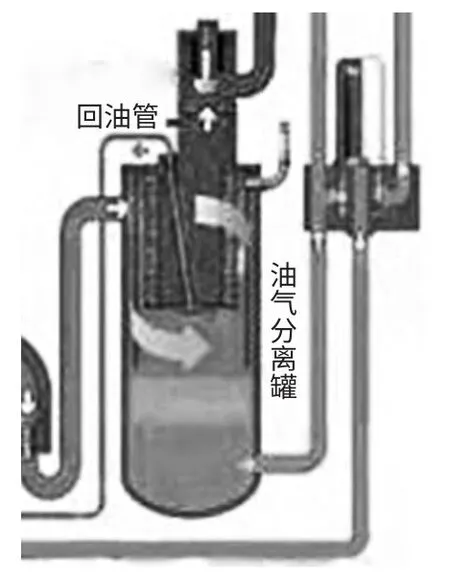

圖1 油氣分離罐

4)回油管路及回油管。a.檢查回油單向閥關閉是否嚴密、回油管路是否暢通。若空壓機回油單向閥關閉不嚴,停機時會造成機頭潤滑油跑入油分器油分芯出口側,下次開機時油量將大量跑出。若回油管路不暢通,會造成油分芯內回收的潤滑油淤積,超量將再度被壓縮氣流大量帶走,導致耗油量增大。經檢查回油單向閥關閉正常嚴密,回油管路油污較多,存在一定的阻力。b.檢查回油管。在油分器頂蓋處有一根斜插入油分芯內側底部的回油管,用于將油分芯內側的分離油重新引至機頭。回油管的安裝質量很重要,直接影響到回油質量和耗油量。如圖1所示。

經測量,發現回油管到油分芯內側底部距離有12 mm,大大超過標準值0.5~1.5 mm;并且原回油管底部端口為平口,不利于潤滑油流入回油管。此情況極可能是造成空壓機異常跑油的主要原因。原空壓機沒有出現異常跑油現象,而更換油分芯后出現了,很可能是新的油分芯的深度較深,而回油管固定在油分器頂蓋上,在更換裝配時沒有復測回油管的插入深度,使原回油管與新油分芯的插入深度不夠,造成回油困難。

5)最小壓力閥。若最小壓力閥關閉不嚴或提前開啟,會使空壓機設備在運行初期建立內部壓力時間增長,此時處于低壓狀態的壓縮空氣油霧濃度高,通過油分時流速過快,將使油分分離質量降低,導致耗油量增大。經檢查,最小壓力閥閉合正常嚴密,無泄漏。

6)設備運行溫度。設備運行溫度若長期處于高溫區段,會使潤滑油劣化速率加快,同時蒸發量加大,也將導致設備耗油量增大;經查看空壓機運行記錄,發現其運行溫度一直偏高,常在100~110℃之間,正常情況該風冷機應在90~100℃之間。

7)設備平均運行壓力。設備平均運行壓力要求與設備公稱排氣壓力基本匹配,設備排氣含油量才能控制在設計值內。如空壓機公稱排氣壓力為0.75 MPa,當設備平均運行壓力為0.6 MPa 或更低時,會造成設備長期處于重負荷低壓運行狀態,在排氣量不變時,油氣混合物經過油分器時流速加快,油霧濃度過高,使油分芯負荷加重,最終導致耗油量異常增大。因此設備平均運行壓力接近于設備公稱排氣壓力,設備運行質量和效率越佳。經檢查空壓機的平均運行壓力為0.7 MPa,與設備公稱排氣壓力匹配。

綜上所述情況,空壓機回油管及回油管路和運行溫度是造成空壓機跑油故障的主要原因。

4 跑油故障改進措施

針對故障主要原因,采取如下改進措施:

1)用壓縮空氣對拆除的回油管路進行強力吹除,使其暢通無阻。

2)重新調整和安裝回油管。原回油管已無足夠調整長度,于是我們用一段φ6 的紫銅管與原管接頭重新制作了一根回油管(圖2),伸入長度經測量,距油分芯內側凹形底部0.5 mm,合格。同時將回油管底部端口做成45°的斜口,有利于回油。

3)降低空壓機運行溫度。因為是風冷機,保證設備冷卻器良好的冷卻效果猶為重要。我們對冷卻器外殼和內管分別用高壓水和專用清潔劑進行了沖(清)洗、浸泡。

4)檢查和控制油位在油標的正常區間(0~1/2),防止油位偏高。考慮空壓機油路經過拆除、冷卻器經過清洗、油路內潤滑油已排空等因素,將潤滑油加至油位最高點(油標的1/2 處)。

圖2 回油管

5 改進效果

對出現跑油故障的空壓機進行改進,運行300 h 后進行檢查,運行情況如下:

1)設備運行溫度在88~98℃之間,恢復到正常運行溫度區間,對潤滑油的影響控制在正常范圍。

2)設備在停機狀態下,檢查油位變化情況。改進前,油位接近油標的1/2;改進運行一個月后,油位基本無變化。

為準確測定空壓機耗油情況,在設備運行1 000 h 后對油位進行再次檢查,油位比之前下降了一些。我們決定采用補油至改進前油位的方法來測定設備耗油量,經補充潤滑油9.9 L 油位達到之前位置。按照設備排氣含油量設計值,設備排氣量為40 m3/min,正常運行1 000 h,其正常最大耗油量Q=10.83 L。這說明設備運行耗油量恢復到正常范圍,空壓機跑油嚴重的問題得到了有效解決。

6 結語

通過對螺桿空壓機異常跑油故障進行全面分析,針對主要原因進行改進實施,使設備排氣含油量處于正常耗量區間,解決了設備異常跑油問題,運行成本得到了降低和控制。

螺桿空壓機在更換油分芯時,對回油管及管路同步進行檢查和調整是很重要的,能有效控制設備排氣含油量在正常范圍內。

[1]劉建民,陳建軍.螺桿式空壓機運行及維護技術問答[M].北京:中國電力出版社,2011.