基于Dynaform 的鋁合金盒形件拉深過程研究

何旭東

(哈爾濱汽輪機廠有限責任公司,哈爾濱 150046)

0 引言

隨著鋁合金等輕質成形件在汽車、航空、航天等領域的廣泛應用以及我國加工制造業的迅猛發展,使得高效精密的拉深成形工藝得到了越來越多的關注[1]。在輕質合金板材的拉深成形過程中,通常會出現過度減薄、起皺、拉裂等失效形式,而以上成形失效的發生靠常規手段是難以準確預測的[2]。因此,應用Dynaform 非線性有限元軟件對6061-T651 鋁合金盒形件的拉深成形過程進行深入分析,為拉深成形質量合格的鋁合金盒形件提供數值依據與理論指導。

1 研究方案

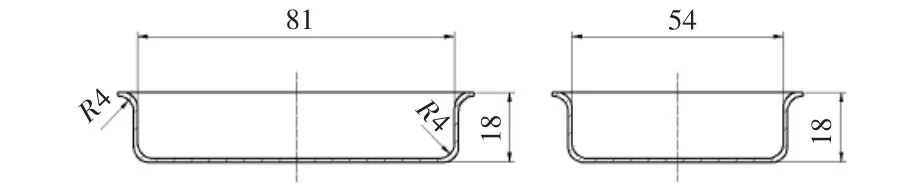

所須成形盒形件的結構與尺寸如圖1 所示,板坯材質為6061-T651 鋁合金,壁厚為1 mm。

圖1 盒形件結構與尺寸

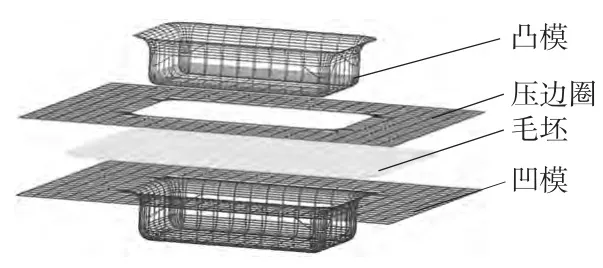

圖2 有限元模型裝配圖

采用非線性有限元軟件Dynaform對鋁合金盒形件拉深成形過程進行數值模擬。模擬過程中設定凸模、壓邊圈及凹模為剛性體,預成形板材毛坯為彈塑性體。根據所成形盒形件實際尺寸進行三維建模,其幾何形狀由Pro/E軟件建立,直接生成片體,轉化成IGS 格式導入至Dynaform 軟件中,最終獲得的有限元模型如圖2 所示。工件模型中板材坯料的有限元網格是由Dynaform 的自動生成網格命令所生成的。6061-T651 鋁合金的力學性能等參數通過板材單向拉伸試驗獲得,擬合數據輸入至材料庫中。模擬過程中不考慮板材坯料與模具之間的熱交換問題,即將其視為等溫問題。

2 結果討論及分析

2.1 壓邊力對拉深過程的影響

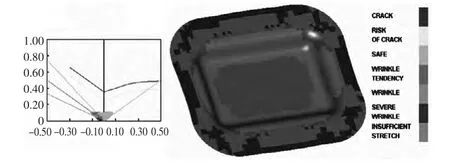

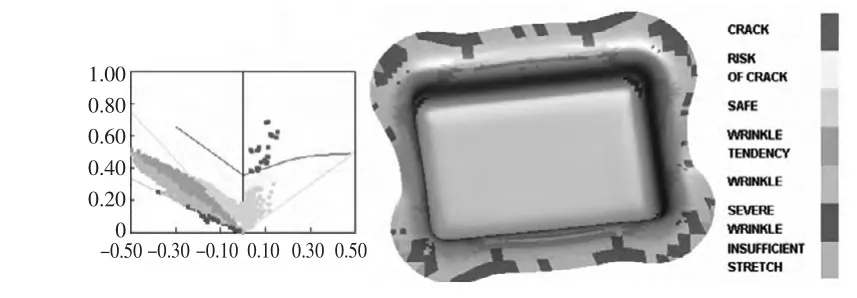

在拉深成形工藝過程中,施加在板材坯料法蘭區的壓邊力大小是較為關鍵的成形工藝參數。因此,為了更好地控制鋁合金盒形件的成形質量,避免其在成形過程中發生壁厚減薄破裂與起皺等缺陷,分別選取不同數值的壓邊力進行拉深過程的對比模擬分析。圖3 所示為壓邊力為1 kN 條件下鋁合金板材坯料拉深的成形極限圖,由圖可以看出,在該壓邊力條件下,位于凹模與壓邊圈投影面積下的板材坯料法蘭區域沿盒形件4 個方向發生不同程度的起皺,由于該區域所生成的褶皺與凹模及壓邊圈發生大面積接觸,致使板坯在該區域發生流動的阻力增大,阻礙了板坯送料,若凸模繼續下行拉深,則導致盒形件發生斷裂,無法成形。

圖3 壓邊力為1 kN 條件下的成形極限圖

圖4 所示為壓邊力為3 kN 條件下板坯拉深過程的成形極限圖,與壓邊力為1 kN 條件下相比,板坯法蘭區發生的塑性變形量相對平緩,板坯法蘭區與直邊處單元應力狀態并不一致,但板坯的環向收縮與軸向拉深變形程度較為一致,致使板材在拉深過程中送料較為順利,法蘭區并未發生起皺,直邊處也未發生破裂。凹模處過渡圓角與凸模處過渡圓角均精確貼模,最終成形的盒形件尺寸精度滿足設計要求。

圖4 壓邊力為3 kN 條件下的成形極限圖

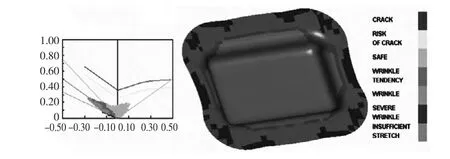

圖5 所示為壓邊力為5 kN 條件下板坯拉深過程的成形極限圖,與前兩者相比,該條件下壓邊力最大,法蘭區板材坯料發生流動的阻力較大,板材送料困難,致使直邊處及底部圓角處板材發生嚴重的減薄形變,該區域板材壁厚發生不同程度的減薄。由FLC(成形極限)曲線可以看出,板材凸模圓角處在拉深至一定程度時發生了破裂,無法成形最終尺寸。

圖5 壓邊力為5 kN 條件下的成形極限圖

2.2 壁厚分布對比

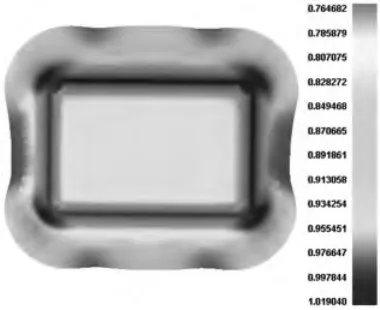

由塑性屈服準則可知,當金屬材料所受外力達到該材料的塑性屈服強度時,材料會發生與受力狀態所對應的塑性變形。對于鋁合金盒形件的拉深成形,其塑性變形量主要體現在成形件的壁厚分布情況。圖6 所示為拉深成形中期盒形件各區域壁厚分布云圖,板材初始厚度為1 mm,板材法蘭區域發生了輕微程度的減薄,壁厚減至0.97 mm 左右。由于法蘭區板坯的走料與壓邊阻力的共同作用,使得凹模圓角處板材發生了相應的增厚,而凸模圓角處所發生的塑性變形量最大,因此,4個圓角處的壁厚均發生了較為嚴重的減薄,壁厚減至0.76 mm。其余區域的減薄范圍在0.85~0.95 mm 之間,塑性變形量與各區域所受應力狀態較為一致。

圖6 成形中期盒形件壁厚分布對比

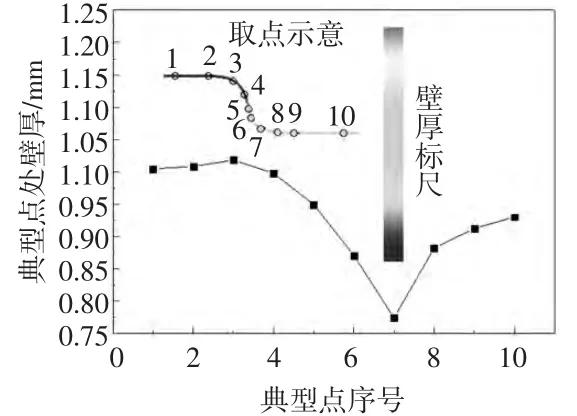

圖7 成形中期盒形件典型點處壁厚數值分布

圖7 所示為板材坯料在成形中期盒形件各部分典型點處的壁厚分布示意圖,取1/2 板坯,在各區域分別取點1~10,將各點處的壁厚值測出并繪制壁厚分布曲線。圖中10 點處所示為盒形件底部,板坯雙向受拉,在凸模圓角所提供的有益摩擦條件下,10 點處發生塑性變形較少,減薄量相應較少。7 點處為凸模圓角區,此處板材所受應力狀態復雜,受切向與徑向應力的共同作用,在承受凸模豎直向下成形力的同時,還受到彎曲變形力矩的影響。因此,該區域通常是最先發生減薄的位置,由圖7 中曲線可以看出,7 點處壁厚減薄最為嚴重,處于波谷,為0.77 mm。6點至1 點壁厚呈緩慢上升的態勢,其中3 點處為凹模圓角區,由圖7 可以看出,該處壁厚大于原始壁厚,即成形過程中壁厚發生增厚現象,該處是板坯拉深送料的關鍵,在承受板坯拉深變形力的同時,還受到壓邊力作用下摩擦阻力的影響。

通過有限元對比分析壓邊力對鋁合金盒形件成形過程的影響,并結合對成形過程中板材壁厚分布的深入研究,得出壓邊力設為3kN 條件下,盒形件拉深成形質量良好。對于給定尺寸的鋁合金盒形件,按有限元優化結果確定實驗方案,進行拉深實驗,最終獲得成形質量良好的零件。如圖8 所示,盒形件尺寸及表面精度均滿足設計要求。

圖8 成形盒形件

3 結語

通過有限元模擬與工藝實驗相結合,對6061—T651鋁合金盒形件拉深成形過程進行分析,采用Dynaform 非線性有限元軟件對其進行理論分析與探討,得出如下結論:

1)壓邊力過大或過小均會引起板坯的塑性失效,壓邊力設為3kN 條件下,盒形件成形質量最優;

2)凸模圓角區板材受力狀態復雜,同時承受凸模豎直向下成形力與彎曲變形力矩的影響,該區壁厚減薄最嚴重;

3)凹模圓角區壁厚大于原始壁厚,承受板坯拉深變形力與法蘭區摩擦阻力的共同作用,成形過程中出現增厚現象。

[1]張小兵,李建明,劉偉成.0Cr18Ni9 不銹鋼板拉深成形數值模擬[J].熱加工工藝,2013,42(23):132-140.

[2]朱亨榮,王志忠,王鎮柱,等.軸對稱帶孔板坯拉深—翻孔復合成形的仿真與實驗[J].塑性工程學報,2013,20(5):50-55.