化工機械設備軸承合金表面微造型對摩擦磨損性能的影響

劉慶超,李美群,張英豪

(大慶石化公司a.水氣廠;b.檢測公司,黑龍江 大慶 163714)

0 引言

滑動軸承是工程領域廣泛使用的摩擦副之一,由于其精度高、抗沖擊效果好、噪聲小,壽命長等優點,在航空航天、船舶、通用機械等行業較為常見。ZCuSn10P1 合金材料是一類常用軸承合金,在制造柴油機、航空發動機動壓潤滑滑動軸承中應用較多。而滑動軸承在復雜惡劣工況下往往發生磨粒磨損、刮傷、膠合、疲勞剝落等失效破壞情況,軸承合金的失效破壞主要源于磨屑、潤滑不足或者振動等。ZCuSn10P1 合金主要的磨損形式為磨粒磨損和輕微黏著磨損[1]。

為了改善摩擦表面的潤滑摩擦性能,科研人員從不同方面進行了研究,如材料的選擇、潤滑油的改進等,都取得了一定研究成果。近年來表面微造型技術由于能夠有效改善摩擦表面摩擦學性能而成為了一個研究熱點,在軸承及密封[2-4]、發動機[5-6]等方面得到了廣泛研究及嘗試。表面微造型技術是通過機械加工、電加工等方式在摩擦表面根據一定的軌跡和形狀加工出微凹坑或者微凹槽等特征[7]。表面造型的功能主要體現在以下幾個方面:在潤滑條件良好情況下,表面微凹坑可以作為一個一個的“儲油腔”,可以連續不斷地向摩擦表面供給潤滑油;收集磨損過程產生的細小磨粒,從一定程度上改善磨損;利于形成流體動壓潤滑,極大地提高軸承承載能力。國內外許多學者對金屬材料表面微造型減摩性能做過研究,Ronen等[5]在理論計算的基礎之上,建立了表面微造型潤滑摩擦理論模型,研究表明,微凹坑面積密度和凹坑深度都對摩擦磨損有不同程度影響,且微凹坑深度對摩擦性能的影響大于微凹坑密度。劉一靜等[7]對均勻分布表面微凹坑進行摩擦磨損試驗,試驗表明在最優表面微凹坑造型幾何參數下表面微造型試樣摩擦系數降低37.8%。馬晨波等[8]對表面微造型處理試樣進行摩擦磨損試驗研究,發現當在流體動壓潤滑狀態下時,表面織構試樣摩擦系數反而增大。

本文以ZCuSn10P1 合金材料為研究對象,利用電路板制作機上的孔加工工藝在ZCuSn10P1 合金材料表面制作出微凹坑,微凹坑直徑為250 μm,微凹坑間距及深度由計算機系統自動控制,表面微凹坑造型完畢后,利用拋光設備對試樣表面拋光處理,取出加工毛刺。將不同微凹坑參數下試樣在美國進口UMT-2 型摩擦磨損平臺上進行試驗,研究微凹坑參數對摩擦因數的影響,從而得到對ZCuSn10P1 合金減摩效果最好的微凹坑工藝參數。

1 試樣制備與試驗方法

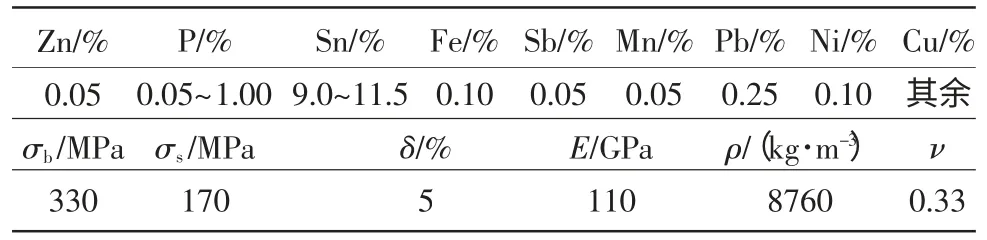

試樣材料選擇ZCuSn10P1 合金,其化學成分質量分數和力學性能參數如表1 所示。ZCuSn10P1 是典型的錫磷青銅,是以電解銅為原料,經高溫燒結,通過氣壓離心鑄造加工而成。待處理試樣直徑為40 mm,厚度5 mm,利用線切割加工。如圖1 所示,所有試樣表面均分別經200#~2000#的金相砂紙打磨并用金相試樣磨拋機進行拋光處理,采用顆粒直徑0.5 nm 的拋光粉和拋光劑,拋光成鏡面,拋光后表面粗糙度為0.05 μm,然后用99.7%無水乙醇清洗后吹干,放入干燥箱進行保存,最后經過一定時間的自然時效處理,試樣中由機加工引起的殘余應力達到最低水平,同時要保證上下表面的平行度。

表1 ZCuSn10P1 合金的化學成分質量分數和力學性能

利用電路板孔加工方法在待處理試樣表面進行微凹坑加工,試樣分為4 組:未處理試樣;微凹坑深度固定為25 μm,面積密度分別為0%、5%、10%、15%;載荷為10 N,微凹坑深度分別為5 μm、15 μm、25 μm 和35 μm;面積密度固定為15%,微凹坑深度固定為25 μm,載荷分別為10 N、20 N 和30 N。摩擦試驗在UMT-2 型摩擦磨損試驗機上進行,采用銷盤往復摩擦形式,圓形試樣被固定在底座上,底座下端有傳動裝置,在步進電機帶動下,由凸輪機構將轉動形式轉化為往復滑動,試樣隨著底盤往復運動。

2 試驗結果與分析

2.1 面積密度對摩擦因數的影響

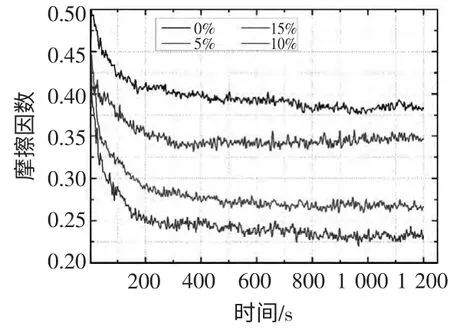

微凹坑面積密度反映了表面微凹坑的疏密程度,是表面微造型中的重要參數。表面微凹坑面積密度對摩擦磨損性能的改善具有顯著地影響。圖1所示為當微凹坑深度為25 μm、載荷為10 N 時,微凹坑面積密度對ZCuSn10P1 合金材料摩擦磨損性能的影響。從圖中可以看出,微凹坑深度和載荷固定情況下,減摩效果最好的試樣對應微凹坑面積密度為10%,減摩效果最差的試樣為未處理試樣,表面微凹坑造型試樣的摩擦因數均比未凹坑造型樣的摩擦因數小,可見微凹坑造型確實能夠起到減摩抗磨效果。本文用摩擦因數平均值來表征減摩效果。將不同微凹坑面積密度下摩擦因數的平均值進行對比,凹坑面積密度分別為15%、10%、5%、0%(未處理),對應的摩擦因數分別為0.27、0.23、0.35、0.40。從對比中能夠發現凹坑面積密度為10%的試樣減摩效果最好,此時減摩效果比未處理試樣提高20%;其次為凹坑面積密度5%的試樣,減摩性能提高約13%,而未處理試樣的減摩效果是最差的,通過對摩擦因數的分析可以得出微凹坑造型確實起到了減摩潤滑的作用,充當了潤滑過程中的“儲油器”和“儲屑腔”。

圖1 微凹坑面積密度對摩擦因數的影響

2.2 微凹坑深度對摩擦因數的影響

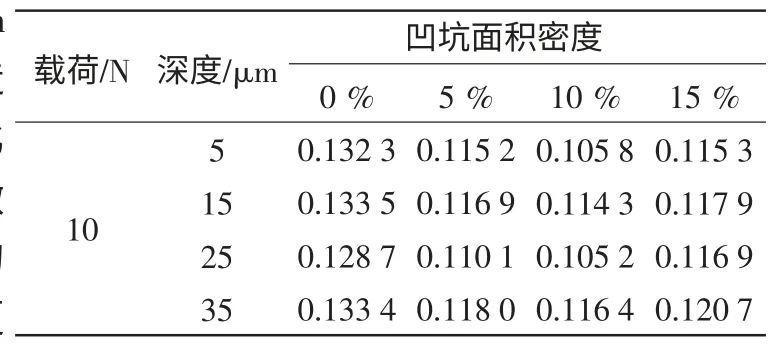

根據上面的數據可得到對應的不同深度下的參數,可以看出深度為25 μm的微凹坑造型試樣要比其他深度微凹坑試樣的潤滑性能更好。本文中對4 種不同深度微凹坑造型下試樣的摩擦因數進行了對比研究,對載荷為10N 下的深度的最優值還需要大量的實驗進行驗證,對同種載荷、不同深度下的微凹坑造型進行摩擦磨損實驗,才能得出最優解。表2 列出了在各種不同凹坑參數下的平均摩擦因數數值。從表2中可以知道隨著凹坑面積密度增大,平均摩擦因數先減小后增大,在凹坑面積密度為10%時達到最小值,而未處理試樣的平均摩擦因數是最大的。

表2 不同凹坑參數下的平均摩擦因數

2.3 載荷對摩擦因數的影響

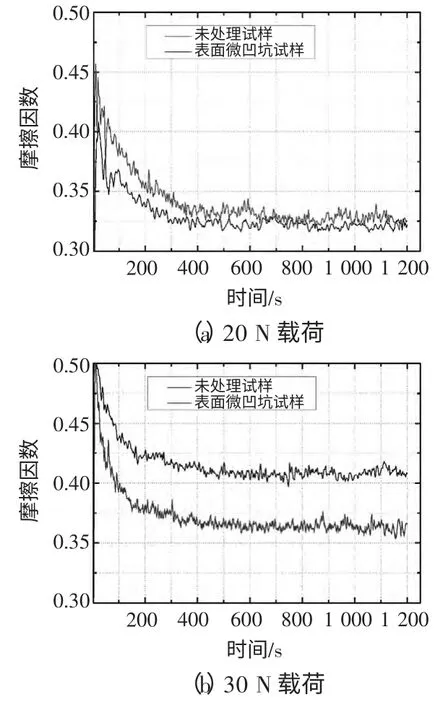

為研究不同加載載荷條件下ZCuSn10P1 合金表面微凹坑造型摩擦磨損性能,對微凹坑面積密度為10%,微凹坑深度為25 μm 處理試樣及未處理試樣分別在20 N、30 N 載荷條件下進行摩擦磨損試驗,測試結果如圖2 所示。從圖2 中可以看出,在一定載荷范圍內,隨著載荷的增加,未處理試樣及微凹坑造型試樣摩擦因數呈增大趨勢,20 N 和30 N 載荷工況下,微凹坑試樣的摩擦因數分別比10 N 載荷工況下增加28%和37%。摩擦因數是評判摩擦表面潤滑狀態的重要參數,從Streibeck 曲線中可以知道,在中載及重載工況下,試樣表面可能處于流體動壓潤滑狀態,眾多微凹坑在富油潤滑狀態下形成的一個一個的微動壓潤滑效應被抵消,另外,在中載及重載條件下,由于摩擦試樣的配對副未進行凹坑造型處理,油膜極易發生破壞,導致摩擦因數增加。因此,表面微凹坑造型并不是對所有載荷工況都適用。

2.4 磨損形貌

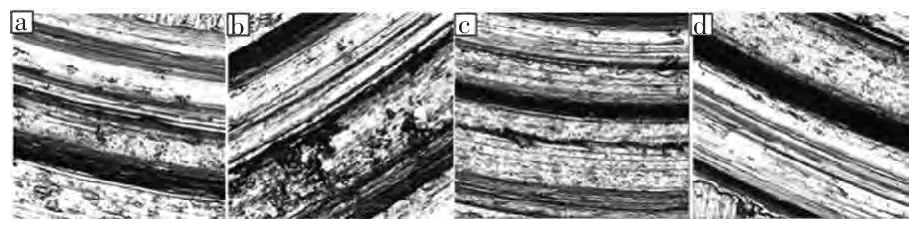

圖3(a)~(d)所示為利用共聚焦顯微鏡測得的不同面積密度微凹坑造型試樣磨損形貌,圖3(a)~(d)分別對應微凹坑面積密度為0%、5%、10%、15%,從中可以看出,微凹坑面積密度為0%(未處理)時,表面磨損較嚴重,其磨痕深度最大達到136.6 μm,磨痕寬度為350 μm;當微凹坑面積密度為5%時,磨損狀況相比處理試樣得到一定程度改善,磨痕深度和寬度分別減小為120 μm 和302 μm;隨著微凹坑面積密度的增加,當微凹坑面積密度達到10%時,試樣表面磨痕深度和寬度進一步減小,分別為72.8 μm 和138 μm,但是當微凹坑面積密度再增大到15%時,試樣表面的摩擦磨損狀況又變惡劣,磨痕的深度和寬度較微凹坑面積密度10%時又變大。ZCuSn10P1 軸承合金表面微凹坑造型能夠改善摩擦磨損性能的主要原因在于:1)微凹坑可以收集磨損過程產生的磨粒,從而降低了磨粒磨損作用;2)表面微凹坑能夠提高軸承承載能力,有效減小摩擦因數;3)表面微凹坑在試樣表面形成微動壓潤滑效應,也能降低表面摩擦因數,改善摩擦磨損性能。

圖2 不同載荷下微凹坑試樣與未處理試樣摩擦因數對比

圖3 不同面積密度微凹坑造型試樣磨損形貌

3 結論

本文通過對ZCuSn10P1 軸承合金進行不同工藝參數下表面微凹坑造型及摩擦磨損試驗,得到了以下結論:

1)在特定載荷及工況下,通過表面微凹坑造型處理后,ZCuSn10P1 軸承合金摩擦磨損性能得到改善,摩擦因數明顯降低,微凹坑同時起到了減磨、收集磨粒的作用,且表面微凹坑造型能夠使得承載能力提高。

2)微凹坑面積密度及微凹坑深度是控制微凹坑后摩擦磨損性能的重要指標參數,在本試驗中,微凹坑面積密度為10%,深度為25 μm 時的減磨效果最佳,摩擦因數降低最為顯著。

3)摩擦表面微凹坑造型對承受的載荷具有一定敏感性,載荷較高時,微凹坑造型形成的微動壓潤滑效應降低,導致摩擦磨損較重,所以開展載荷對微凹坑造型的抗磨損研究極其重要。

[1]李寶民,徐成海,閆玉濤.脂潤滑條件下滑動軸承合金耐磨性能的研究[J].鑄造,2009,58(9):944-946.

[2]Etsion I.Improving tribological performance of mechanical components by laser surface texturing [J].Tribology Letters,2004,17(4):733-737.

[3]Suh N P,Mosleh M,Howard P S.Control of friction[J].Wear,1994,175(1):151-158.

[4]Brizmer V,Ligeman K Y,Etsion I.A laser textured parallel thrust bearing[J].Tribology Transactions,2003,4(3):397-403.

[5]Ronen A,Etsion I,Ligeman K.Friction reducing surfacetexturing in reciprocating automotive components[J].Tribology Transactions,2001,44(3):359-366.

[6]符永宏,陸華才,華希俊.激光微珩磨缸套潤滑耐磨性能理論分析[J].內燃機學報,2006,24(6):559-564.

[7]劉一靜,袁明超,王曉雷.表面織構對發動機活塞—缸套摩擦性能的影響[J].中國礦業大學學報,2009,38(6):866-871.

[8]馬晨波,朱華,張文謙,等.往復條件下織構表面的摩擦學性能研究[J].摩擦學學報,2011,31(1):50-55.