整體葉盤結(jié)構葉片彈性特征分析

劉杰,鄭寧,徐朋飛

(中國航空工業(yè)集團公司 沈陽發(fā)動機設計研究所,沈陽 110015)

0 引言

在葉輪機械中,風扇、壓氣機作為發(fā)動機的重要部件,減輕其重量對提高發(fā)動機推重比有著極其重要的工程意義。在20 世紀80 年代中期,為減輕發(fā)動機結(jié)構重量,在轉(zhuǎn)子葉片結(jié)構設計中提出了一種新的結(jié)構形式:將工作葉片和輪盤做成一體省去了連接用的榫頭和榫槽并采用比重較輕的材料[1-2]。整體葉盤結(jié)構與傳統(tǒng)結(jié)構相比具有無連接結(jié)構、無榫槽熱阻、較小的榫槽損傷和斷裂潛在故障等優(yōu)勢[3]。整體葉盤結(jié)構復雜,加工精度高,葉片形狀復雜[4],其制造工藝和維修的復雜性是目前影響其廣泛應用和推廣的兩大因素,但隨著加工工藝、材料和制造水平的不斷提高,整體葉盤結(jié)構將來必然會用于推重比15~20 的航空發(fā)動機上,成為高性能航空發(fā)動機設計的發(fā)展方向之一[5-6]。

在工作過程中,葉輪機械的葉片承受氣動力、非均勻溫度分布和離心力的作用,會產(chǎn)生一定的變形,而這種變形會隨轉(zhuǎn)速和負載變化而發(fā)生改變,這會使得葉片內(nèi)的流動和設計工況有一定差別,特別對跨聲速風扇,葉片變形可能會影響葉尖間隙、氣流角等,從而偏離其最佳設計點,進而影響風扇的性能和壽命[7]。國外對葉片彈性變形工作開展得較早,如Wilson 等[8]采用非線性模型研究了風扇葉片的彈性變形對風扇性能的影響,以及葉片安裝角變化對葉片在工作狀態(tài)下幾何形狀的影響。本文分析了整體葉盤結(jié)構不同于傳統(tǒng)整體葉盤結(jié)構葉片的結(jié)構應力特征,并對整體葉盤結(jié)構葉片的彈性特點和影響進行了分析,進而為整體葉盤結(jié)構的應用提供一定的技術支持。

1 研究對象及方法

本文研究對象為某三級風扇,該風扇有2 種結(jié)構狀態(tài),分別是第一級轉(zhuǎn)子盤榫結(jié)構和第一級轉(zhuǎn)子整體葉盤結(jié)構(冷態(tài)葉型坐標相同)。

葉片彈性變形計算采用ANSYS 非線性分析方法,沿葉高選取5 個截面,在每個截面上分別計算出前緣和尾緣相對于積疊中心的偏移量,連接偏移后前、尾緣點的直線于偏移前兩點連線的夾角定義為彈性變形角。

2 結(jié)果分析

2.1 葉片彈性變形角特點及影響

1)葉片結(jié)構形式不同,彈性變形角不同,風扇流量發(fā)生變化,影響發(fā)動機性能。

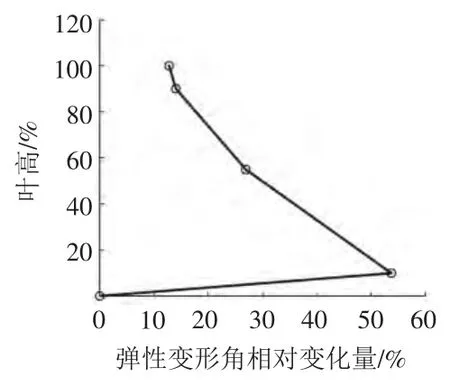

強度計算結(jié)果表明,相同工況下整體葉盤結(jié)構彈性變形角小于盤榫結(jié)構葉片。這是因為整體葉盤結(jié)構葉片采用無榫連接的一體結(jié)構,其剛性要好于盤榫結(jié)構。圖1 給出了采用ANSYS 計算得到的2種結(jié)構的風扇一級轉(zhuǎn)子葉片彈性變形角計算結(jié)果。在工作狀態(tài)下,整體葉盤結(jié)構葉片的彈性變形角明顯小于盤榫結(jié)構。在這種情況下,若在氣動設計時將風扇轉(zhuǎn)子葉片的彈性變形角按盤榫結(jié)構計算結(jié)果選取,當風扇轉(zhuǎn)子處于工作狀態(tài)時,整體葉盤結(jié)構葉片的安裝角就要大于盤榫結(jié)構葉片,這時一級轉(zhuǎn)子葉片處于偏關狀態(tài),因此風扇流量變小,而風扇流量的大小直接影響發(fā)動機推力的大小,進而影響推重比。

圖1 相同轉(zhuǎn)速下不同結(jié)構葉片彈性變形角分布

例如:在發(fā)動機臺架上,若保持低壓轉(zhuǎn)子相對轉(zhuǎn)速為1.0,則風扇工作點的流量減小,導致壓比減小,效率提高,涵道比增加,風扇、高壓壓氣機消耗的渦輪功減少,因此需要降低渦輪前溫度以滿足高壓、低壓渦輪功減少的需求。最終匹配計算結(jié)果表明與設計點相比,當風扇流量減小1%時,發(fā)動機中間狀態(tài)推力約減小3%,最大狀態(tài)推力約減小2%;若考慮進/發(fā)匹配進氣流量匹配的要求,保持發(fā)動機進氣流量不變,此時低壓轉(zhuǎn)子相對轉(zhuǎn)速升高,風扇的壓比上升、效率降低,風扇、高壓壓氣機消耗的渦輪功增加,因此需要增加渦輪前溫度以適應高壓、低壓渦輪功增加的需求,高壓轉(zhuǎn)子轉(zhuǎn)速增加,最終匹配計算結(jié)果發(fā)動機最大狀態(tài)推力減小約0.1%。

2)整體葉盤結(jié)構葉片彈性變形角相對變化量(相對盤榫結(jié)構)沿葉高呈非線性變化,這種變化對風扇葉片的徑向平衡和級間匹配造成影響。

圖1 表明,2 種葉片結(jié)構的彈性變形角沿葉高均呈非線性變化,彈性變形角沿葉高的變化率由根到尖逐漸增大。同時,整體葉盤葉片彈性變形角相對變化量沿葉高的變化也呈非線性的特點。圖2 表明在10%葉高以下,葉片相對變化量最大達到54%;由10%至100%葉高范圍內(nèi),葉片彈性變形角變化量由54%減小到約10%。可見,整體葉盤結(jié)構葉片相對于盤榫結(jié)構葉片來說,在葉根附近變化較大。

綜合來看,葉片彈性變形角沿葉高的這種非線性分布規(guī)律與以下幾點有關:a.考慮葉片通道內(nèi)氣流沿葉高的流動情況,在靠近葉片尖部位置,葉片受到正激波的作用,中、下部受到斜激波的作用,尖部激波較強而且在頂部受到葉片間隙流動的影響,葉片沿葉高方向受的氣動載荷是非線性的。b.葉片在子午向及周向的積疊使葉片有彎、掠的趨勢,葉片受到的離心力在周向的分量呈非線性。

2 種結(jié)構下風扇葉片的這種彈性變形特點,導致2 種葉片的進口攻角沿葉高呈非線性差異關系,使得葉片效率沿葉高的分布產(chǎn)生不同,經(jīng)由徑向平衡后葉片的做功能力隨之發(fā)生改變,進而影響風扇各級間的匹配,若這種影響發(fā)生在風扇的前面級并使葉片做功能力減弱,則前面級壓比將減小、壓縮能力降低,使得后面級葉片進口軸向速度增加,流量系數(shù)增大,工作點向特性線的堵點方向移動、壓比隨之降低,必然造成風扇前、后級匹配不合理,影響風扇的性能。

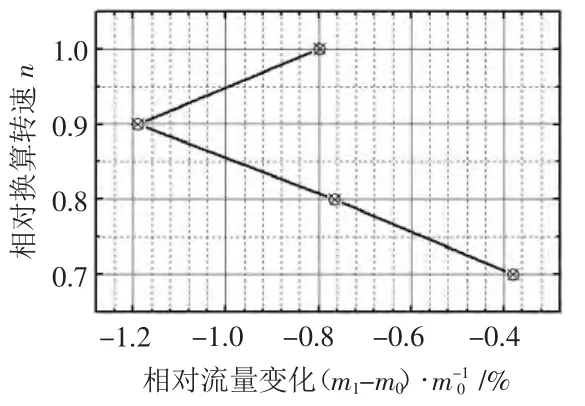

3)不同換算轉(zhuǎn)速下,整體葉盤結(jié)構葉片彈性變形特點使風扇流量相對變化量(相對盤榫結(jié)構)呈非線性變化(2 種結(jié)構下風扇葉片冷態(tài)葉型坐標相同)。

圖2 彈性變形角沿葉高相對變化量

圖3 為采用2種不同轉(zhuǎn)子結(jié)構的三級風扇在試驗過程中測得的流量變化與相對換算轉(zhuǎn)速的關系。隨著相對換算轉(zhuǎn)速的提高,整體葉盤結(jié)構的風扇流量減少量并不是呈線性變化,其值在=0.9 轉(zhuǎn)速附近時,達到最大,流量相對減小了1.19%,之后隨著轉(zhuǎn)速繼續(xù)升高,流量變化值相應減小,1.0 轉(zhuǎn)速時流量相對減小了0.8%;也就是說在相對轉(zhuǎn)速較低時整體葉盤結(jié)構與盤榫結(jié)構的彈性變形量相差較少,而在=0.9 左右彈性變形角相差最大,之后隨換算轉(zhuǎn)速的提高,彈性變形角變化量減小。

圖3 相對換算轉(zhuǎn)速與相對流量變化關系(m0為盤榫結(jié)構風扇流量,m1為整體葉盤結(jié)構風扇流量)

2.2 葉片輪盤徑向彈性變形量特點及影響

整體葉盤結(jié)構與傳統(tǒng)盤榫結(jié)構葉片相比,前者的輪盤徑向變形量要小些,因此風扇在實際工作狀態(tài)時熱態(tài)流路的徑向位置要小于設計值,這樣會產(chǎn)生以下2 點影響:a.轉(zhuǎn)子葉尖間隙增加,尖部泄漏渦增大且葉頂間隙渦會隨間隙的增加而沿葉片吸力面向下游移動,泄漏渦強度和葉片損失隨間隙增加而增大;b.風扇流通面積變大風扇流量增加,風扇在工作轉(zhuǎn)速下偏離工作點影響高、低壓部件間的匹配。因此若結(jié)構設計方案采用整體葉盤結(jié)構,則結(jié)構設計時應減小對熱態(tài)流路的冷態(tài)預估量值。

3 結(jié)論

本文以某先進三級風扇為例,通過ANSYS 非線性計算及試驗數(shù)據(jù)分析,研究了整體葉盤結(jié)構與盤榫結(jié)構彈性變形的不同特點,研究了整體葉盤結(jié)構葉片彈性變形特點及對風扇性能的影響,探討了今后整體葉盤結(jié)構風扇在氣動設計時需要考慮的問題,并得到了以下主要結(jié)論:

1)整體葉盤結(jié)構葉片彈性變形量小于盤榫結(jié)構葉片;彈性變形角沿葉高呈非線性分布;整體葉盤彈性變形角減少量隨換算轉(zhuǎn)速增加呈非線性減少。

2)整體葉盤的彈性變形特征使得采用傳統(tǒng)經(jīng)驗設計的風扇性能發(fā)生變化:整體葉盤彈性變形角減小導致風扇流量變小、效率下降;在不同換算轉(zhuǎn)速下風扇流量變化量的非線性變化使得風扇在共同工作線上的工作點發(fā)生非線性偏移,發(fā)動機部件間匹配點發(fā)生改變,影響發(fā)動機的正常工作;風扇流量減小使得發(fā)動機推力減小、推重比增加,發(fā)動機整體性能下降。

3)整體葉盤結(jié)構與盤榫結(jié)構相比,輪盤徑向變形量小,轉(zhuǎn)子葉尖間隙增加泄漏損失增大;風扇流通面積增加,流量增加,影響發(fā)動機高、低壓部件間匹配。在進行轉(zhuǎn)子結(jié)構設計時應注意冷、熱態(tài)流路轉(zhuǎn)換量值。

[1]張德志.高推重比對航空發(fā)動機結(jié)構設計的影響[J].航空科學技術,2011(4):38-40.

[2]陳光.整體葉盤在國外航空發(fā)動機中的應用[J].航空發(fā)動機,1999(1):10-12.

[3]梁春華.F136 發(fā)動機及其關鍵部件[J].航空發(fā)動機,2003(1):45.

[4]姚利兵.基于特征的整體葉盤CAD 造型系統(tǒng)研究[D].西安:西北工業(yè)大學,2006.

[5]黃維,黃春峰,王永明.先進航空發(fā)動機關鍵制造技術研究[J].國防制造技術,2009(3):42-43.

[6]黃春峰.現(xiàn)代航空發(fā)動機整體葉盤及其制造技術[J].航空制造技術,2006(4):94-100.

[7]Liu G L.A new generation of inverse shape design prolem in aerodynamics and aerothermoelasticity;concepts,theory and methods[J].Aircraft Engine ring and Aerospace Technology,2000,72(4):334-344.

[8]Wilson M J,Imregun M,Sayma A I.The effect of stagger variability in gas turbine fan assemblies[J].Journal of Turbo Machinery,2007,129(2):2404-2411.