擋圈冷壓成形工藝

柳州市鋼圈廠 (廣西 545007)周永紅

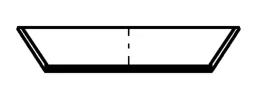

擋圈是可以從車輪中輪輞上拆卸下來的輪緣,輪緣是用來擋住輪胎,防止輪胎在輪輞上發生軸向竄動的部位,如圖1 所示。

圖1

目前,市場有一種公開的專利號CN200910118389.9輪式工程機械車輪用擋圈制造工藝及其專用模具,是一種熱壓縮口工藝,通過將低碳鋼Q235B 或低合金鋼Q345B 加熱變形來實現擋圈的形狀。采用熱加工的辦法,能耗高,產品外觀質量差,粉塵大,生產環境惡劣,生產效率低,不易形成流水線生產,也不符合國家節能減排的要求。還有一種冷壓縮口工藝,但所采用的材料是寶鋼標準的汽車結構用冷連扎鋼板,價格比Q235B 每噸高出600 元左右,生產成本較高。這兩種工藝方法,不論是熱加工也好,還是冷加工也好,其本質是在擴口時,盡量減少伸長率——即縮口;熱加工是通過加熱提高伸長率,冷加工是選用伸長率較高的材料;盡管如此,還是有1%~2%左右的脹爆率,這進一步增加了生產成本,主要是因為在擴口(縮口)時,甚至已經達到了材料伸長率的極限。另外,外資廠也是采用類似的擴口(縮口)工藝,材料、模具都是進口的,價格更昂貴。工藝流程如圖2~圖4 所示,分別為卷圓筒、擴口(縮口)、成形工藝。

圖2

圖3

圖4

那么,有沒有一種辦法,既不用加熱,又不用伸長率好的材料,更不用昂貴的模具,就能解決擋圈常用材料Q345B 或Q235B 伸長率不足的問題呢?

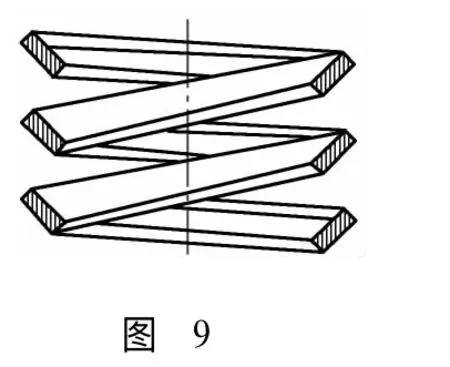

其實,解決伸長率不足,最行之有效的辦法就是在整個制造過程中沒有拉伸變形。本著這樣一種思想,我們來看一下,從圖2 到圖3,是擴口,就是有伸長;要是反過來,將圓筒直徑直接卷成擴口后的直徑,小端直徑采用收縮的方法,材料收縮率又超了,會起皺紋,顯然更加行不通。若按專利2013100717607 車輪輪輻冷壓成形加工工藝那樣,先卷成圓餅料,再擴小端喇叭口、最后成形,分別如圖5~圖7 所示。問題是在擴小端喇叭口時,伸長率同樣超了,沒法行得通。但是,從圖上我們不難看出,既然可以卷成直的圓筒體,如圖2 所示,也可以卷成平的圓餅料,如圖5 所示,為什么不直接卷成斜的錐筒體,如圖6 所示呢!只要這個錐筒體大端直徑大于圖3 所示的大端直徑,小端接近圖3 的直徑,斜度保持一樣,這樣所有的問題不就都解決了嗎。

圖5

圖6

圖7

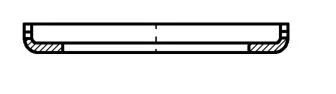

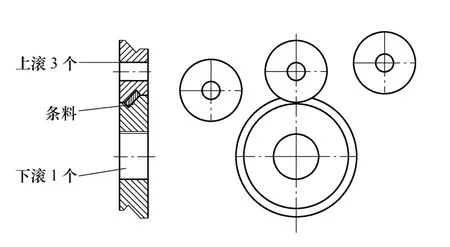

實現這個目標是簡單的:首先,設計一套卷圓輪,如圖8 所示;將3~6 倍尺扁鋼,卷成錐形圓盤料,如圖9 所示;再制成如圖6 所示的錐筒體;最后壓型成圖7 的擋圈。

這種工藝自然形成了喇叭口,不需要擴口(縮口),則很好地避開了伸長率不足,造成脹爆開裂報廢的問題,節約了由此造成的成本損耗,降低了生產費用。同時,在壓型過程中,大端直徑 (輪緣)是收縮回來才成形的,沒有伸長,只有收縮,說明輪緣是增厚了,意味著這樣成形的擋圈具有較高的強度。

圖8

由此可以看出本工藝相對舊工藝有如下優點:

(1)減少了一道擴口(縮口)工序,降低了成本,提高了效率。

(2)沒有脹爆開裂報廢造成的成本損耗,降低了生產費用。

(3)由于收縮使輪緣增厚的緣故,擋圈強度提高了。

(4)沒有熱加工的高能耗、低產出、外觀差的缺點。

(5)直接卷成了錐筒體,使得成形簡單化,易于成形,成形壓力降低,設備噸位相對減少,能耗成本也降低。

(6)若將圖8 中上下滾的斜面按同直徑中最大輪緣高度設計,那么同直徑不同規格的擋圈都可以用同一副上下滾模,減少模具投入,柔性制造的優點也得到了體現。總之,可以說這是目前為止,較為先進的擋圈工藝。