焦油渣制型煤回配煉焦工藝的應用

郭海濤 鄭紅軍 郭雪松 傅海斌 高立東

(安陽鋼鐵股份有限公司)

0 前言

在煉焦生產過程中,生產焦炭及化產品的同時,也產生固體廢渣等有害物質,廢渣的來源主要有回收車間焦油氨水分離工序產生的焦油渣、硫銨工序產生的酸焦油、煤焦粉塵及化產工序檢修時產生的廢渣,其中焦油渣是廢渣的主要成分,它是粘稠狀廢渣,主要由煤塵、焦粉、瀝青粉、炭化室頂部產生的游離碳及清掃上升管及集氣管時帶入的多孔物質、焦油和瀝青的聚合物等含碳物質組成[1],它含有苯類、酚類、萘類等多種有毒物質,對人和動物有致癌作用,直接外排,不但影響大氣環境,而且,由地表滲入地下后,會污染地下水源[2]。將這些物質回收處理配入煉焦煤中煉焦,可使焦化廢渣得到綜合利用,同時避免環境污染。

1 概況

焦化技改工程建設完成后,配煤工序生產模式發生大幅改變,由于項目整體規劃,焦油渣添加工藝場地被7 m焦爐占用,焦化廠需要重新建造焦油渣等廢渣回收利用的設備及配套設施;安鋼兩座7 m焦爐投用后,焦油渣產量增加,要求焦油渣回收的處理能力相應增大;另外,隨著日益提高的環保要求,焦油渣等廢渣必須得到安全、閉環處理,避免外排產生環境污染。

2 焦油渣制型煤回配煉焦工藝

根據配煤新工藝布置,焦化廠采用先粉碎配合煤后添加焦油渣制型煤回配工藝。焦油渣與配合煤進行混合、成型、再混合的步驟,為減少成型煤流程設備,焦油渣再生流程安置于粉碎后的配合煤輸送點上,根據配煤流程現場位置,確定整套裝置于M12機尾轉運站進行安裝使用。

2.1 工藝原理

焦油渣回收配煤煉焦的工藝原理是,將焦油渣和煤粉,按一定比例均勻混合,利用焦油渣作為粘結劑壓制成型煤,型煤按既定比例均勻配入配合煤中進入焦爐煉焦,實現焦油渣再生目的。

2.2 工藝流程

工藝裝置由裝運裝置、承裝裝置、卸料裝置、環鏈葉片提升裝置、混合裝置、成型裝置、皮帶輸送裝置等設備單元組成。焦油渣制型煤回配煉焦工藝的工作流程如下:利用叉車將裝滿焦油渣的裝運箱運至焦油渣槽孔上,焦油渣槽上配置液壓翻轉機構將裝運箱向槽內翻轉,使焦油渣自流至槽內,槽內底部利用蒸汽將焦油渣加熱融化成流體,經提升裝置將焦油渣輸送進入混合裝置,粉碎后的配合煤經緩沖溜槽進入混合裝置,混合裝置將它們按照比例混勻后送入成型裝置,成型裝置輸出型煤,回送到配煤工藝皮帶機送往煤塔,最終進入焦爐煉焦。焦油渣回配煉焦工藝流程如圖1所示。

圖1 焦油渣制型煤回配煉焦工藝流程

3 實際應用

為確保焦油渣回配煉焦工藝穩定運行,使焦油渣與配合煤穩定結合,所制型煤均勻配入,保證焦炭質量不受影響,該工藝采取了型煤配比可控化、配置了自動除鐵系統、優化了聯鎖控制系統、改進了專用回收裝置、采用了間接蒸汽加熱等,使整個工藝操作簡單、運行穩定。

3.1 型煤配比可控化

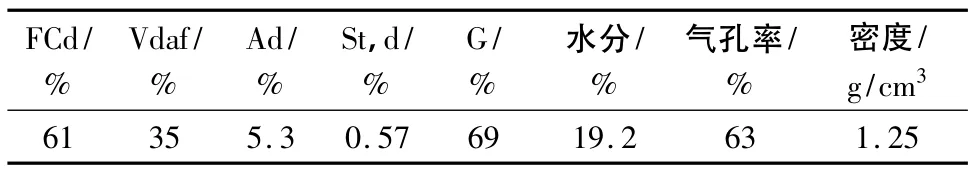

為確保焦油渣配入后不影響焦炭質量和堵塞后續工藝設備,應嚴格控制焦油渣的配比量,對焦油渣特性進行了相關參數測定,其常規指標結果見表1。

表1 焦油渣的物理化學性質

從焦油渣工業分析數據可知,碳、揮發分及G值較高,水分含量大,灰分較低,硫分適中,呈現粘稠狀,具有較強粘結性。根據焦油渣的物理化學性質分析結果,通過實驗確定所制型煤中焦油渣與配合煤的混合比例,發現比例過大,焦油渣含量高,易使所制型煤粘結設備,經皮帶機及轉運站溜槽時,易產生掛料現象,嚴重時造成堵料,時間長會腐蝕設備,清理不及時還對周邊環境造成一定污染;比例過小,焦油渣含量低,所制型煤煤餅粘結性低,強度小,效果差,生產率低。經過反復實驗,通過調整皮帶機轉速及提升裝置變頻器,最終確定焦油渣與配合煤按照1∶10~1∶15比例在混合裝置內可實現混合均勻,該工藝很好地實現了焦油渣加入量的控制,所制型煤沒有出現上述現象,效果較好。

3.2 配置自動除鐵系統

工藝布置于粉碎機之后,因此會焦油渣內部摻雜的鐵器會直接進入焦爐內,極易發生損傷焦爐爐墻等事故,該工藝在B132皮帶機上配置了自動除鐵系統。防止鐵器等硬質物質進入系統,造成混合裝置、成型裝置及后續工藝皮帶的設備損壞。

3.3 優化聯鎖控制系統

焦油渣制型煤回配系統與原配煤工藝皮帶機系統實現聯鎖運行:①在確保M12皮帶機開啟并上料的情況下,才能開焦油渣制型煤添加裝置,防止型煤在M12皮帶上堆積,同時禁止空皮帶運送型煤,以防型煤集中入爐影響質量;②開啟順序:成型裝置→混合裝置→皮帶運輸裝置→提升裝置;③確保物料干凈后再關閉,關閉順序與開啟順序相反;④當皮帶機斷流時,提升裝置可及時關閉。

3.4 改進專用回收裝置

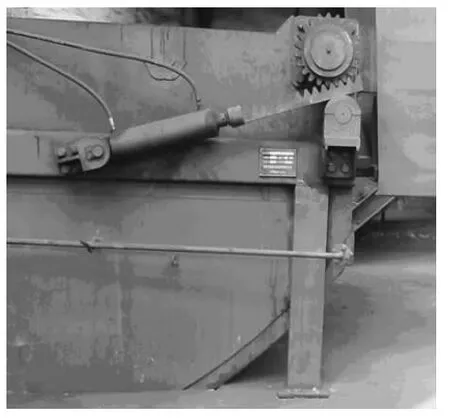

改進專用的焦油渣裝運箱與焦油渣槽:焦油渣裝運箱底部設計一定錐角,上寬下窄,上部配置有相應掛鉤,可利用叉車直接將其掛于焦油渣槽上,對應的焦油渣槽上部配置翻轉機構,可將焦油渣槽翻轉至200°,焦油渣可自流入槽內;為方便槽內焦油渣流動,焦油渣槽底部設計為錐形并嵌入地下,錐角為45°,并在焦油渣槽中架設蒸汽盤管進行加熱,防止阻塞料口。焦油渣裝運箱及焦油渣槽如圖2和圖3所示。

圖2 焦油渣裝運箱

圖3 配置翻轉機構的焦油渣槽

3.5 采用間接蒸汽加熱方式

焦油渣槽底部設計采用間接蒸汽的加熱方式,使上料口保持暢通,不會產生外排污染,蒸汽加熱設計在焦油渣槽底部,在不會造成焦油渣氣味散發和不會產生廢水的同時保證了焦油渣的流動性,既滿足了工藝生產條件又具有較好環保效果。

4 應用效果

焦油渣制型煤回配煉焦工藝運行一年以來,焦油渣制成的型煤主要送往第二、三煉焦車間,通過實際運行,其效果如下:

1)在運行過程中未發現皮帶機粘料現象,在結焦過程中沒有對焦爐爐體造成危害,實現全廠焦油渣等廢渣的全部處理。

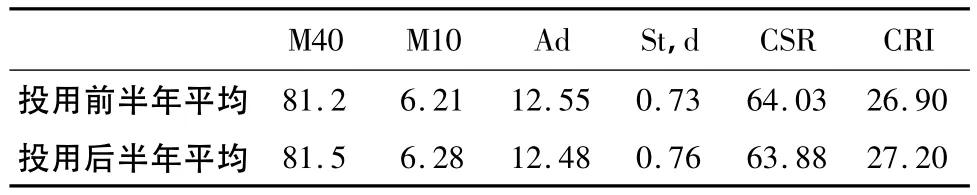

2)對焦炭冷、熱強度,灰分、硫分等指標基本無影響。焦油渣制型煤回配煉焦裝置投用前后第二煉焦車間焦炭質量指標對比見表2。

表2 投用前后焦炭質量對比 %

3)每年節約煉焦煤5800 t,產生約550萬元直接經濟效益。

4)焦油渣制型煤回配煉焦,避免了焦油渣等廢渣的二次污染,有利于區域環境保護。

5 結語

采用焦油渣制型煤回配煉焦,既解決了焦化廠廢渣排放帶來的環境污染問題,又節省了珍貴的煉焦煤資源,達到了能源二次利用的目的。控制合理配比,不會影響焦炭質量,而且具有工藝簡單,操作方便,占地面積小,易于維修等優點,使用效果較好。同時,焦油渣回配,替代了煉焦煤,為焦化廠提供了一條降本增效的途徑,經濟效益顯著。

[1] 白小明,王照文,趙暉.焦油渣回配入爐煤的研究應用.燃料與化工,2011,42(2):33.

[2] 楊明平,戴財勝,傅勇堅.焦油渣配煤煉焦的實驗研究.煤化工,2007,35(6):51-54.