H型鋼腹板表面裂紋形成的原因分析與探討

胥明旺 劉宇軒 李升 韓小強 魏玉巍 張彩軍

(1.河北津西鋼鐵股份有限公司; 2.河北聯合大學)

0 前言

河北津西鋼鐵股份有限公司自2006年型鋼生產線投產以來,型鋼腹板裂紋一直是軋材的主要缺陷之一。2008年LF二次精煉投產后,鋼水質量與連鑄坯表面質量得到顯著提升,型鋼的腹板裂紋率從4.0%以上降到了1.5%以內,取得了顯著的冶金效果。但為了進一步提高型鋼成材率,改善表面質量,通過對煉鋼廠工藝環節的改進、設備維護水平的提高、冷卻制度的優化、保護渣性能的優化等措施大大減少了鑄坯裂紋的產生,從而大大降低了軋材的裂紋率。

1 型鋼腹板表面裂紋的宏觀形貌和微觀組織

1.1 型鋼腹板裂紋的宏觀形貌

型鋼腹板表面裂紋沿著軋制方向分布,長度在1000 mm左右,形態近似于直線,深度在0.5 mm左右,裂紋位置不固定,如圖1、圖2所示。

1.2 裂紋金相顯微組織觀察

圖1 翼緣位型鋼表面裂紋

圖2 腹板中心位表面裂紋

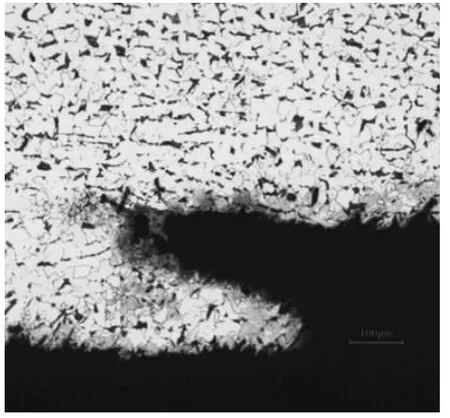

在裂紋處橫向取樣進行金相分析,裂紋周圍有脫碳和晶粒長大的現象(如圖3所示)。另外,有小部分的裂紋未發現脫碳和晶粒長大(如圖4所示),其深度也較淺,應該是軋制過程中的機械劃傷。

圖3 有脫碳的裂紋組織

圖4 無脫碳的裂紋組織

1.3 連鑄坯裂紋宏觀形貌分析

通過抽取連鑄坯低倍試樣發現輕微裂紋,低倍試樣大R處和腹板處裂紋如圖5、圖6所示。

圖5 低倍試樣大R處裂紋

圖6 低倍試樣腹板處裂紋

由圖可以看出,裂紋長度在30 mm~40 mm,沿著異型鑄坯的澆鑄方向和大R角處分布。

2 裂紋形成的原因分析

2.1 顯微組織分析

通過金相顯微組織觀察,大部分腹板裂紋周圍有脫碳和晶粒長大現象,說明軋制前鑄坯就存在裂紋,而鑄坯裂紋全都分布在鑄坯的R角處。由于異型坯斷面的復雜,R角處正是結晶器正錐度和負錐度的過渡區,在結晶器內復雜澆鑄環境下,該區正是保護渣潤滑最不均勻的部位,因此也是最容易產生裂紋的部位。為了系統分析異型連鑄坯裂紋的產生原因,從鋼水成分及夾雜物含量分析入手,進行了系統檢驗。

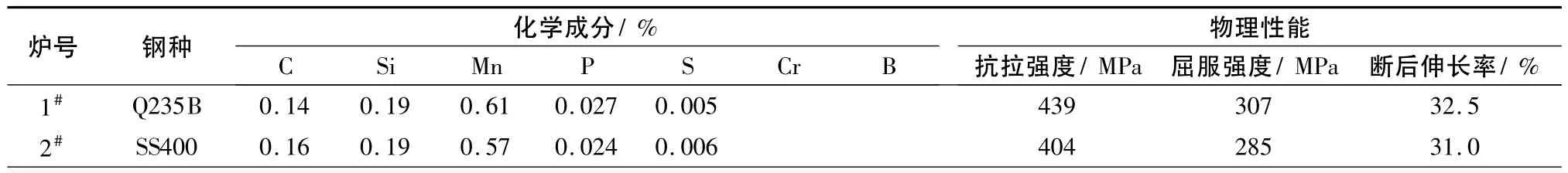

2.2 化學成分及物理性能檢驗

鋼水中的碳含量對連鑄坯裂紋的產生有很大影響,尤其是碳含量處于0.08% ~0.14%的包晶反應區時,裂紋敏感性增強。為了減少連鑄坯表面裂紋的產生,H型鋼的化學成分控制進行了嚴格控制,碳含量避開包晶反應區(C%0.14% ~0.20%),并降低鋼中的磷、硫含量。試樣的化學成分及物理性能見表1。

表1 試樣的化學成分和物理性能

由表1可以看出,化學成分不是連鑄坯產生表面裂紋的主要原因。

2.3 夾雜物分析

非金屬夾雜物是鋼材中的有害物質,破壞鋼基體的連續性,尤其在軋制過程中,非金屬夾雜物存在會導致應力集中,而當應力超出鋼材承受的極限時就會產生裂紋。因此,控制非金屬夾雜物含量水平是減少裂紋產生的重要手段。為減少腹板裂紋,煉鋼廠對鋼水中的夾雜物組成與含量進行了嚴格控制。試樣夾雜物的類別和等級見表2。

表2 試樣夾雜物的類別和等級

由表2可以看出,夾雜物不是連鑄坯產生表面裂紋的主要原因。綜合成分分析與夾雜物檢驗可知,H型鋼生產中鋼水的碳含量控制在包晶反應區之外,鋼中的夾雜物含量及類型的控制在合適的水平,同時現場也未發現卷渣現象,因此基本可排除由于鋼水質量的問題造成的連鑄坯裂紋。

2.4 連鑄坯凝固特點分析

由于大規格的H型鋼生產采用的是異型連鑄坯,異型坯形狀的特殊性導致鑄坯凝固時具有特殊的收縮過程,在結晶器正錐度的地方磨損最為嚴重,而結晶器錐度的復雜變化更加劇了R角處的潤滑不均勻性;另外,連鑄坯出結晶器后,二冷區R角處在噴水冷卻時容易積水,冷卻強度相對較大,從而增大了鑄坯R角處裂紋產生的機率。由此可知,異型連鑄坯凝固的特殊性是產生表面裂紋的主要原因,尤其在結晶器使用不當與二冷配水不合理時,連鑄坯表面裂紋的形成加劇。

在異型連鑄坯坯料不變的情況下,優化加熱爐參數,保證加熱爐溫度在1255℃以上,開坯軋制力在5000 kN以下時,軋材裂紋率大幅度降低。

3 控制措施探討

3.1 控制鋼水純凈度

提高鋼水的純凈度,減少連鑄坯表面裂紋產生的機率是控制腹板裂紋的前提條件。采取的措施如下:

1)減少鐵水的帶渣量,把鐵水硫含量控制在0.010%以內,降低轉爐冶煉的操作難度;

2)提高轉爐的一次倒爐率,減少爐前下渣,保證出鋼溫度,為精煉爐的穩定操作提供條件;

3)精煉快速成渣,保證渣洗效果,白渣出鋼,保證軟吹時間大于10 min;

4)連鑄全程保護澆鑄,中包滿包澆鑄,減少水口燒氧次數。

3.2 穩定結晶器液面

結晶器液面穩定控制,減少卷渣,是控制連鑄坯表面裂紋的重要因素。結晶器液面穩定,保護渣流入均勻,凝固過程的冷卻穩定,連鑄坯坯殼生長均勻,裂紋的產生機率降低。采取的措施如下:

1)使用和維護好結晶器液面自動控制,液面波動控制在±3 mm以內,手動控制液面波動不超過±5 mm。

2)保護渣加入做到少加、勤加、均勻加入,及時撈出渣條,在撈渣條時要將結晶器一周的渣條同時撈出,保證液渣的均勻流入。

3)水口更換時,延長兩個水口的更換時間,以減少液面的波動范圍。

4)穩定中包液面,滿包澆鑄,穩定拉速。

3.3 合理控制鋼水過熱度和拉速

過熱度過高或過低、拉速波動過大時容易產生連鑄坯表面裂紋。過熱度過高時,鋼水二次氧化嚴重,同時鋼水對耐材侵蝕嚴重,夾雜物含量增加,從而增加了裂紋產生的機率;過熱度過低時,保護渣融化所需的熱量不足,導致保護渣潤滑不良而產生裂紋;拉速波動過大時,結晶器液面不穩,增加裂紋產生的機率。因此,中包過熱度控制在15℃ ~30℃,正常拉速波動不超過0.2 m/min。

3.4 結晶器錐度的控制

合適的結晶器錐度有利于減少鑄坯裂紋的產生,由于異型坯連鑄斷面的復雜性,同一個結晶器內存在正負兩種錐度,因此液渣流入很不均勻。為了減少因結晶器錐度變化所產生的裂紋,嚴格制定了結晶器使用標準,將結晶器過鋼量控制在20000 t之內,保證每次切削量不超過1.5 mm,同時嚴格修復標準,保證修復偏差不超過2道。

3.5 優化結晶器冷卻制度

結晶器水質的好壞影響結晶器的冷卻,因此嚴格控制結晶器的水質,定時進行水質檢測,及時調整冷卻水水況。

結晶器熱流密度的大小對裂紋的產生影響很大,中碳鋼結晶器的熱流密度的臨界值為1.7 MW/m2,在保證出結晶器下口坯殼足夠厚度的情況下、盡可能降低結晶器的熱流密度,有利于減少裂紋的產生。因此,控制結晶器進水溫度在30℃~35℃,進出口溫差在7℃ ~8℃,結晶器水流速由11 m/s降低到10 m/s,降低結晶器的冷卻強度,減少裂紋的產生。

3.6 二冷區冷卻制度控制

鑄坯裂紋產生于結晶器中,在二冷區擴大和發展,因此合理的二冷制度有利于減少裂紋的產生。二冷區采用弱冷制度,比水量控制在0.6 L/kg左右,保證噴嘴通暢無堵塞現象,噴槍對中良好。避開鑄坯的脆性矯直區,減少鑄坯裂紋的產生。

3.7 優化保護渣理化指標

保護渣是連鑄生產能否順利進行及鑄坯質量是否良好的重要影響因素,因此,優化保護渣理化指標,使其在異型坯澆鑄過程中,充分發揮其潤滑,控制傳熱,吸附夾雜物,防治二次氧化等作用,減少連鑄坯裂紋的生成。優化后普碳鋼的保護渣設計性能為:粘度0.33 Pa·s~0.35 Pa·s,熔點 1100 ℃ ~1150 ℃,熔速40 s,堿度1.12 ~1.15。

4 結論

1)通過裂紋形貌觀測、金相組織分析、低倍試樣檢驗等手段對H型鋼腹板裂紋進行了系統分析,結果表明,H型鋼腹板裂紋起源于異型連鑄坯凝固過程產生的表面裂紋。

2)H型鋼連鑄過程中,控制結晶器進水溫度在30℃ ~35℃,進出口溫差在7℃ ~8℃,結晶器水流速由11 m/s降低到10 m/s,可減少裂紋的產生。

3)二冷區采用弱冷制度,比水量控制在0.6 L/kg左右,保證噴嘴通暢無堵塞現象,噴槍對中良好,可減少鑄坯裂紋的產生。

4)加熱爐穩定控制加熱溫度在1255℃以上,降低鑄坯上下表面的溫度差,控制開坯軋制力在5000 kN以下可以大幅度降低軋材裂紋和其他缺陷的產生。

[1] 許慶太,魏伯.趙曉飛等鋼板表面縱向裂紋的金相檢驗和分析[J].理化檢驗(物理分冊),2006,42(12):634-636.

[2] 余志祥.連鑄坯熱送熱裝技術[M].北京:冶金工業出版社,2002:28-32.

[3] 盧盛意.連鑄坯質量.第二版.[M].北京:冶金工業出版社,2005:21-23.