風險檢驗在低壓羰基合成裝置中的應用

王艷青

(江蘇省特種設備安全監督檢驗研究院,南京 210036)

RBI(Risk-Based Inspection)即基于風險的檢驗,是一種安全性與經濟性的統一,從對系統中固有或潛在的危險發生的失效可能性和失效后果這2方面進行科學分析,給出風險等級,進行風險排序,找出薄弱環節,優化檢驗策略以確保安全和減少運行費用的一種檢驗技術[1-3]。該技術上世紀90年代在英美等國家石化裝置得到了廣泛應用,近年來在我國石化煉油等行業各裝置風險檢驗中也得到了應用,得到了較好效果[4-6]。經過發展較為成熟,該檢驗技術已寫入2009年頒布的TSG R0004-2009《固定式壓力容器安全技術監察規程》中[7]。

1 裝置簡介

某公司的OXO裝置,采用國外引進的以銠的化合物為催化劑、三苯基膦為配位體的低壓羰基合成工藝技術,屬羰基合成聯合項目。該技術具有產品收率高,采用了低壓羥基合成工藝,在工藝上能同時實現正丁醇、異丁醇和辛醇的生產,從而滿足企業和用戶供需雙方的需要。根據反應條件能有效的控制產品的正、異構物比例,彈性變化較大。

該裝置自2005年6月投運以來,至2008年11月曾全面檢驗過30臺壓力容器,其安全狀況等級均為1、2級,其中塔C2450安全狀況等級為3級(以上已檢設備均不在本次風險評價范圍內)。基于對實際生產和經濟方面的考慮,該公司到2008年法定檢驗前提出對剩余的該裝置的158臺設備進行延期檢驗。

OXO裝置自投運以來,管道系統有定點測厚,測點分布主要以酸性水系統為主,未曾發現異常減薄現象。裝置中設備及部分管線曾發生過應力腐蝕開裂現象,非計劃停車未曾發生,每年可能出現的緊急停車次數為2~3次,未曾出現過重大設備事故和隱患。通過調閱DCS操作平臺的各操作參數,未出現過較大范圍波動情況,運行平穩。該裝置設備類型范圍廣,基本覆蓋了全裝置各個工段的主要設備,經對工藝設計資料、設備設計資料、歷年法定年度檢驗資料、危險源分析資料等展開了大量的調研,充分掌握了與設備風險情況相關的資料。

2 RBI評估

容器的腐蝕速率及開裂敏感性是應用API581相關附錄,根據容器實際使用和操作情況而確定,同時為確保此項數據的準確性和有效性,在確定速率和敏感性的同時,調閱大量歷年實際測厚數據,對相關的速率及敏感性進行了修正。

2.1 風險分析結果

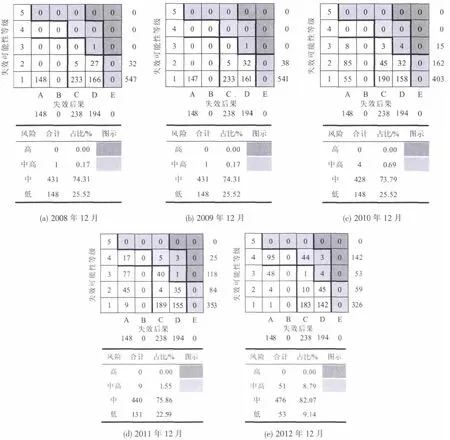

OXO裝置內的158臺設備根據設備的不同部件、不同壁厚、不同材質、不同的操作條件等被劃分為580個評價單元,將收集到的不同單元的材質、壁厚、設計及操作壓力溫度、保溫、涂層及熱處理情況、腐蝕裕量、化學介質及相態等各項數據(包括假設條件和管理系統評價結果)錄入DNV ORBIT Onshore軟件,對可能發生的損傷模式判別后,進行失效可能性分析和失效后果的計算,獲得了裝置內580個評價單元的風險。將具有相同等級風險的設備數量相加,經過計算分別得到了2008—2012年OXO裝置各設備部件的失效可能性、失效后果和風險等級,其各年度的風險如圖1所示。

從圖1可以看出,OXO裝置在2008年12月時風險相對較低,運行狀態良好,沒有高風險項;中高風險占0.17%(有1個評價單元即加氫反應器R2322頂部)。失效可能性為3級的評價單元有1個即加氫反應器R2322頂部;沒有失效可能性大于3級的評價單元。

2009年與2008年相比,風險變化不大,中高風險占0.17%(有1個評價單元即加氫反應器R2322頂部),沒有失效可能性大于3級的評價單元。

2009—2010年,中高風險的評價單元有4個,占評價單元總量的0.69%,較2009年風險有所上升,中高風險等級的評價單元較2009年增加的有以下3個,即R2300底部、R2300頂部及R2300筒體。

到2011年,中高風險等級的評價單元較2010年有所上升,共有9個評價單元,占單元總量的1.55%。中高風險較2010年增加的評價單元有以下5個,即再沸器E2370殼程、E2453殼程、硫酸罐V2385筒體、V2385上封頭、V2385下封頭。

圖1 OXO裝置的風險Fig 1 The risk of OXO unit

2012年,裝置中高風險等級較2011年風險上升較快,共有51個評價單元,占單元總量的8.79%;其余91.21%處于中低風險。

2.2 風險演化

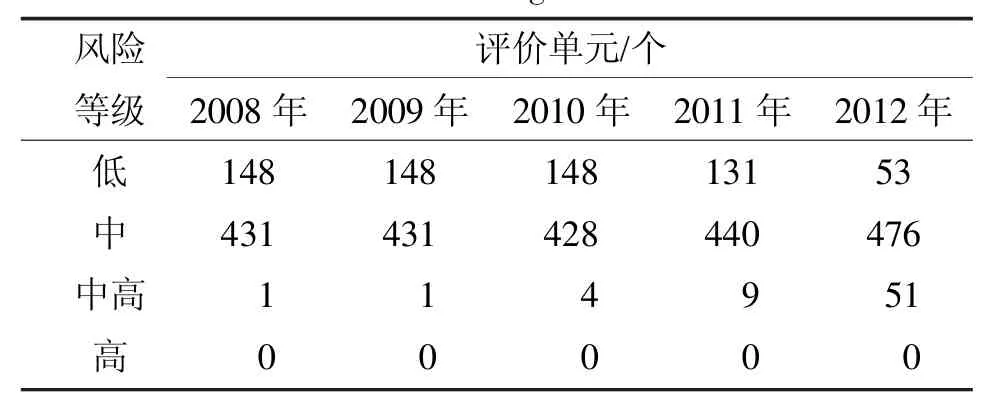

表1和表2分別為OXO裝置158臺靜設備各評價單元在2008年12月—2012年12月時的風險及失效可能性變化情況。

表1 OXO裝置風險變化Tab 1 The risk changes of OXO unit

表2 OXO裝置失效可能性的演化Tab 2 The failure likelihood changes of OXO unit

2008年與2009年失效可能性為三級的單元均為1個,但到2010年失效可能性為三級的評價單元較2009年又增加了14個。2010—2011年,評價單元失效可能性上升幅度較快,失效可能性為4級的單元達25個,三級的為118個。2012年失效可能性為4級的評價單元達142個,三級的為53個。分析表明,至2012年12月共有142個評價單元的失效可能性為4級,53個評價單元的失效可能性為三級。

根據本次風險分析的結果,2010年12月,OXO裝置580個評價單元當中,并沒有出現失效可能性達4級的評價單元,但失效可能性為3級的評價單元共計15個(分布在10個設備當中),其中中高風險項有4個(分布在2個設備當中)。根據風險結果中各設備風險等級的不同,對于2010年風險等級大于三級的設備,如反應器、塔器和部分換熱器等壓力容器,除加強日常巡檢工作外,還需采取必要的監控和在線檢驗措施,降低其失效可能性等級,從而降低風險,確保設備的安全運行。

2.3 RBI檢驗方案

在發達國家的石化裝置中,中高或高風險的設備大概占設備總數的20%。對于處于中高風險的設備,如反應器、塔器和部分換熱器等壓力容器,可根據損傷機理確定的檢驗方案適當加強檢驗工作,以降低失效的可能性,從而降低風險。一般情況下,容器的在線檢驗手段主要以宏觀檢驗和超聲波測厚為主;在設備計劃停車期間,可采用更高有效性的檢驗方法來了解設備的安全狀況。鑒于此,特根據以下原則對本裝置設備制定了相應的檢驗方法和比例。

1)壁厚是每次進行風險再評價的關鍵數據,因此通常宏觀檢查和測厚是在線檢驗的必檢項目;在僅有減薄機理情況下,則應在可能發生減薄的部位重點查壁厚變化;

2)對可能出現應力腐蝕開裂的設備應盡可能在計劃停車時進入設備內部對焊縫部位進行滲透或磁粉檢驗,不能進入內部的設備則應進行外壁超聲波或射線檢驗;對僅有應力腐蝕開裂機理情況下,應在滿足應力腐蝕開裂條件的部位重點查裂紋;

3)對于存在外部腐蝕可能性的設備,應適當拆除保溫層進行外部宏觀檢查和測厚。

3 結論

完整性管理是一個不斷積累的過程,在評價過程中著重分析設備的動態風險變化規律和發展趨勢。基于此,本文給出了設備連續5年的設備風險水平,以便設備管理人員更全面地了解設備的當前現狀及其風險變化趨勢,從而杜絕設備事故安全隱患,對設備管理人員有一定借鑒意義。

OXO裝置在本次評價范圍內的158臺設備的風險水平較低。鑒于該公司具有完善的安全管理機制,工藝操作及運行參數穩定,并且有可靠的安全聯鎖保護系統。需參考TSG R7001-2004,結合在線常規檢驗策略,另制定了本次風險可能性等級為三級及以上容器各單元的檢驗方案[8]。

[1]陳學東,王冰,楊鐵成,等.基于風險的檢測(RBI)在中國石化企業的實踐及若干問題的討論[J].壓力容器,2004,21(8):3945.

[2]API 581 2000 American petroleum institute:risk-based inspection base resource document[S].

[3]API 580 2002 American petroleum institute:risk-based inspection[S].

[4]章湘武,梁國華.風險檢驗技術(RBI)在茂名石化中的應用[J].中外能源,2010,15(6):82-85.

[5]馬思亮.基于風險的檢驗技術(RBI)在石化裝置上的應用分析研究[D].北京:北京化工大學,2013.

[6]王瑞思,張萬鈴,王偉華,等.催化裂化裝置的風險評估(RBI)與檢驗驗證[J].科學技術與工程,2011,11(29):7078-7082.

[7]TSG R0004-2009固定式壓力容器安全技術監察規程[S].

[8]壓力容器定期檢驗規則TSG R7001-2004[S].