巷道式堆垛機提升機構典型故障及維修方法

李明忠

(中國石化儀征化纖股份有限公司,江蘇儀征 211900)

滌綸低彈絲包裝具有品種多、體積小、質量輕、品種更換頻繁、倉儲發貨要求高的特點,自動化立體倉庫可以充分發揮節省用地、減輕勞動強度、提高物流效率、降低儲運損壞的優點。通過計算機管理系統和監控調度系統控制巷道式堆垛機可實現自動化立體倉庫現場無人作業。

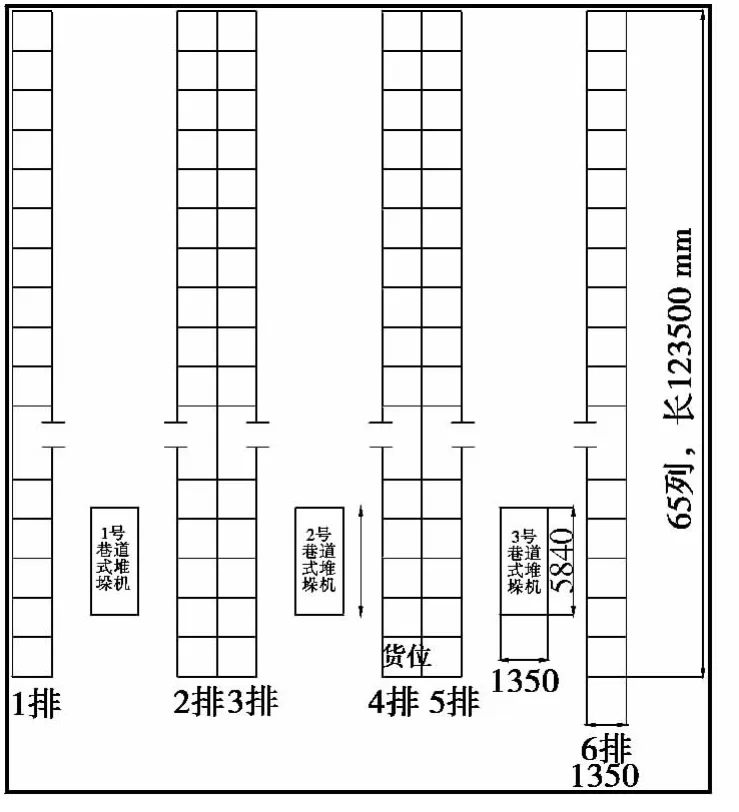

儀化長絲加彈中心兩座自動化立體倉庫分別建于1994年和2001年,用于滌綸低彈絲的倉儲和發貨。該自動化立體倉庫主要由控制系統和設備主體構成,其中設備主體由貨架和巷道式堆垛機單元組成,自動化倉庫平面布局見圖1所示。

圖1 自動化倉庫平面布局圖

貨架采用焊接牛腿式工業貨架,6排,每排65列16層,合計6 240個貨位,單貨位最大承載質量800 kg,單貨位尺寸為1 900(L)×1 350(W)×1 500(H)(mm),貨架總高度達到24 m。

6排貨架被分割成3組,組與組之間稱為巷道,其中巷道式堆垛機就在巷道內運行。堆垛機總體尺寸為5 840(L)×1 350(W)×27 490(H)(mm),額定起質量為800 kg。

堆垛機在水平和垂直方向的運行,通過認址器定位,可以將產品準確地取出放入每一個貨位。堆垛機在巷道內鐵軌上的運行稱為水平行走,由失電制動型電機減速機帶動車輪運行完成,運行速度為5~105 m/min。堆垛機在巷道內的上下垂直運行,由失電制動型電機減速機帶動鏈輪、鏈條機構、載貨臺完成,運行速度為4~25 m/min。

筆者重點就2001年建成的這座自動化立體倉庫的作業主體巷道式堆垛機提升機構鏈條傳動系統的故障和檢修展開論述。

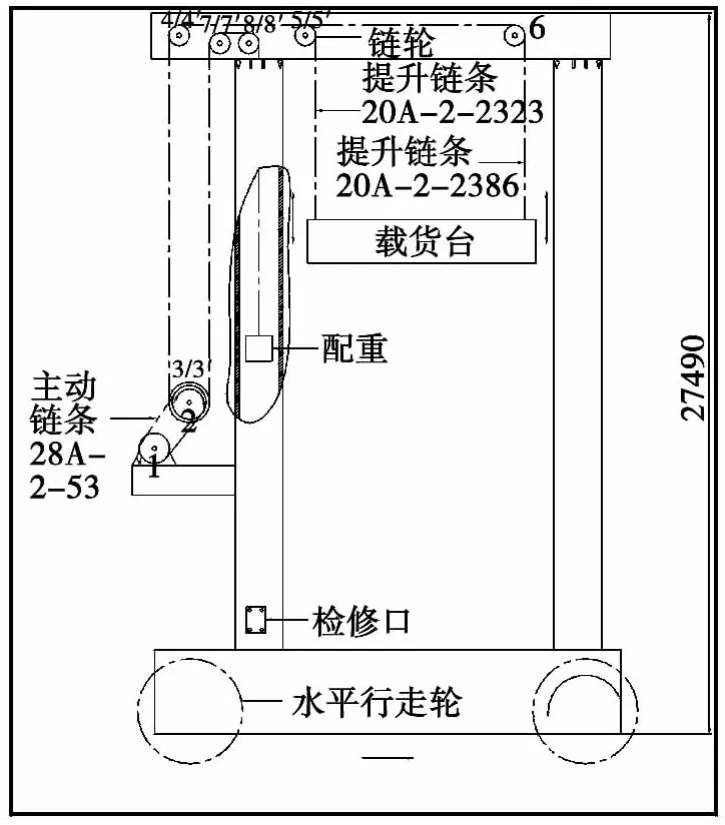

1 巷道式堆垛機提升機構

堆垛機提升機構主要由驅動電機、鏈條、鏈輪、配重塊、載貨臺組成,結構如圖2所示。電機輸出鏈輪1通過28A雙排鏈條帶動鏈輪2,鏈輪2與鏈輪3/3'同軸同步轉動。兩根型號為20A雙排鏈并列分布通過鏈輪組3-8嚙合傳動,一端與載貨臺連接,一端與堆垛機立柱內的配重塊連接,由于兩根鏈條同步傳動,從而實現載貨臺上下運行。堆垛機的載貨臺的提升、下降靠鏈條、鏈輪傳動完成,因此鏈條與鏈輪的可靠性將影響堆垛機上下垂直運行,一旦其傳動失效,將導致堆垛機無法運行,嚴重影響到入庫發貨流程。

2 提升機構常見故障

2.1 鏈條故障

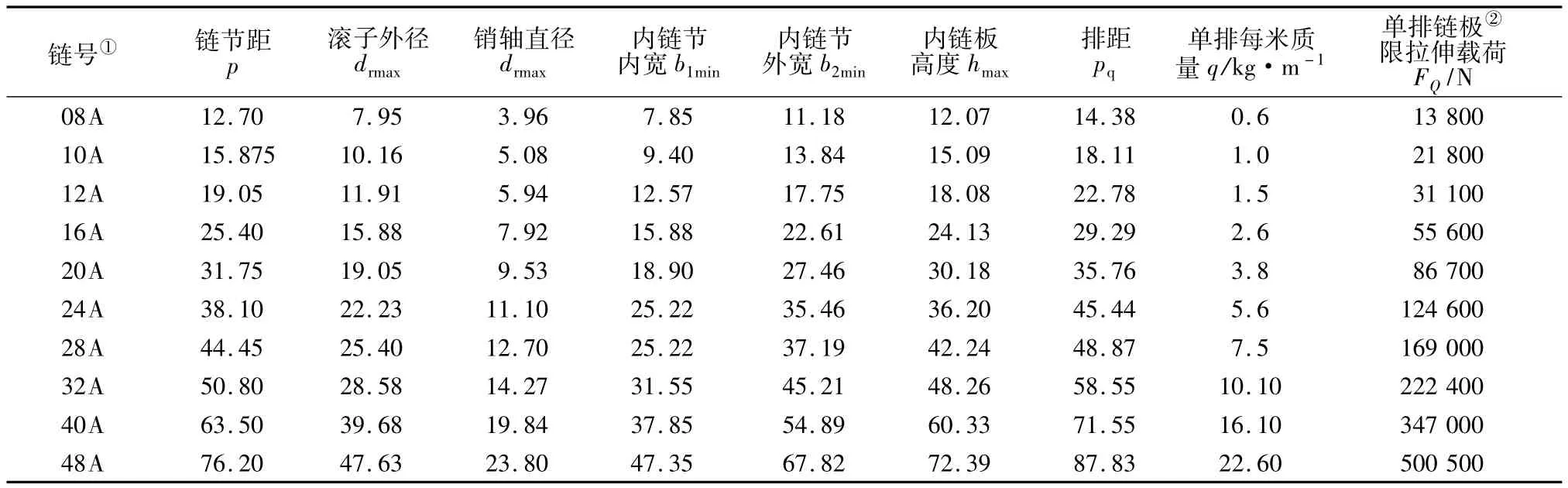

堆垛機電機傳動鏈條型號為28A-2-53,兩根提升鏈條型號為20A-2-2323和20A-2-2386,由表1可知,20A節距為31.75 mm,兩根提升鏈條長度分別為73.8 m和75.8 m,單根提升鏈質量達到560 kg左右。鏈傳動的失效形式通常有以下4種:

a)鏈板或滾子的疲勞破壞:由于鏈板或滾子在運動過程中所受的載荷不斷變化,因而鏈板或滾子在交變應力狀態下工作,經過一定的循環次數后,鏈板會產生疲勞斷裂或滾子表面會產生疲勞點蝕和疲勞裂紋;

b)鏈條鉸鏈磨損:鏈節在進入嚙合和退出嚙合時,銷軸與套筒之間存在相對滑動,在不能保證充分潤滑的條件下,將引起鉸鏈的磨損,磨損導致鏈輪節距增加,鏈條與鏈輪的嚙合點外移,最終將產生跳齒或脫鏈而使傳動失效;

c)鏈條鉸鏈膠合:由于套筒和銷軸間存在相對運動,在變載荷的作用下,潤滑油膜難以形成,當轉速很高時,使套筒與銷軸間發生金屬直接接觸而產生很大摩擦力,其產生的熱量導致套筒與銷軸的膠合。在這種情況下,或者銷軸被剪斷,或者套筒、銷軸與鏈板的過盈配合松動,從而造成鏈傳動的失效;

d)鏈條靜力拉斷:在低速重載傳動或突然過載時,鏈條靜載荷承載能力受到鏈元件的靜拉力強度的限制。

圖2 提升機構簡圖

表1 滾子鏈的主要尺寸和極限拉伸載荷(GB 1243.1-83)/mm

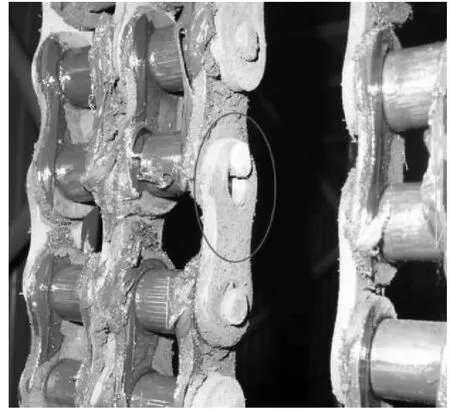

如前文所述,堆垛機提升鏈條運行速度為0.07~0.42 m/s,兩根雙排鏈條承受的最大載荷為800 kg,則單根單排鏈條承受的最大載荷為1 600 kg,由表1可知,是20A鏈條極限載荷的1/44,因此堆垛機提升鏈條運行工況為低速輕載,理論上通常會出現前兩種失效形式。通過多年的運行跟蹤觀察發現,由于提升鏈條長度長,處于垂直狀態,油脂附著力差,潤滑效果不理想,特別是連接配重塊附近一段的鏈條長期處于立柱筒內,根本無法潤滑,造成鏈條不同程度地出現了鏈板疲勞斷裂、鏈板和鉸鏈磨損,鏈輪節距增加,如圖3、4所示。

2.2 軸承故障

和提升鏈條一樣,鏈輪軸承處于同樣低速輕載工況,常見的失效形式為接觸疲勞失效和游隙變化失效。3臺堆垛機鏈輪軸承均為國產深溝球軸承,單面密封,采用集中潤滑方式。由于立體倉庫采用彩鋼瓦結構,保溫效果差,冬季庫頂溫度最低零下,夏季則達到50℃左右,溫差大。經過多年的運行,集中潤滑通道內油脂干結堵塞,導致加油時,新油不能順利到達軸承內部,造成軸承潤滑不良出現接觸疲勞破壞。由于冬夏溫差大,軸承冷熱膨脹不均,引起軸承游隙變化,從而造成軸承失效。

3 故障處理方法

如上述,提升機構常見故障為鏈條磨損和軸承磨損,故障不但影響到提升機構的準確定位,而且更為嚴重的是由于堆垛機為高空作業,給安全生產帶來巨大隱患,一旦出現故障,由于涉及到30 m的高空作業、鏈條本身長且自重大,需要制訂完善的安全的鏈條更換作業方案。

圖3 鏈板磨損圖

圖4 鉸鏈磨損圖

3.1 鏈條更換

根據堆垛機的維護手冊,鏈條的更換標準是:任意測量30節鏈條,如果伸長超過2%,為了確保安全,鏈條需整根更換。按表1計算,日常狀態監測發現20A鏈條30節測量長度超過971.55 mm時,需進行鏈條更換。如果鏈條只出現了某節鏈板疲勞斷裂,鉸鏈磨損,而其余部分鏈輪節距伸長未超出2%范圍,可考慮進行局部更換。

3.1.1 整體鏈條更換方法

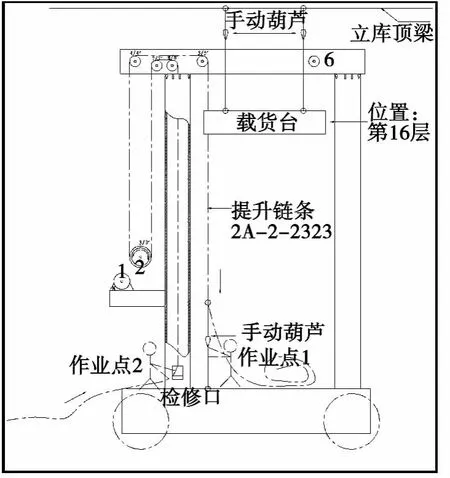

整根鏈條的更換難點主要是作業高度高、立庫頂部照明差、鏈條長自重大、作業周期長、并盡可能避開嚴寒和酷暑季節。具體操作方法如下,如圖5所示。

a)在立庫頂部16層,巷道貨架之間架設作業平臺,并布置好照明和安全防護;

b)將載貨臺升至最高第16層,此時堆垛機立柱內的配重塊則降到低位;

圖5 鏈條更換作業圖

c)用2只2 t手動葫蘆將載貨臺固定在立庫頂部橫梁上,鏈條得以放松,配重完全落底;

d)將載貨臺連接的2根20A提升鏈條斷開,末端繞過鏈輪組5/5',并與長約30 m的鋼絲繩同時相連,鋼絲繩另外一端與1只2 t手動葫蘆相連固定在下方“作業點1”的堆垛機底梁上;

e)斷開主動鏈條28A對提升鏈條20A的傳動約束;

f)在“作業點2”,從檢修口斷開提升鏈條20A與配重塊的連接,將新鏈條與舊鏈條相連,接下來,新舊鏈條將在人工拉動下,通過各鏈輪組的傳動,完成替換工作;

g)在“作業點1”,操作人員通過葫蘆不斷地向下收鋼絲繩,新鏈條則從檢修口不斷上升,并對新鏈條節數進行計數;

h)由于手動葫蘆行程有限,通過幾次交替更換葫蘆后,舊鏈條逐漸落至“作業點1”;

i)當更換的新鏈條累計計數達到2386節后,停止更換工作。將新鏈條在檢修口與配重塊相連,另外一端也繞過了鏈輪組5/5',然后將其中1根鏈條的長度截掉63節;

j)分別將兩根鏈條與載貨臺相連,至此完成了整根鏈條的更換。開機后讓鏈條低速轉動起來的同時進行刷油潤滑作業。

3.1.2 局部鏈條更換方法

相對與整體鏈條更換而言,局部鏈條更換簡單得多。根據鏈條故障部位,在立庫貨架相應的層高位置架設作業平臺,為了確保安全,作業平臺周圍還需架設護欄和防護網防止人員墜落和工器具、零部件墜落。找出距離故障鏈節兩端最近的活接頭,用3只不小于2 t手動葫蘆將故障段鏈條和非故障段鏈條懸掛于貨架上,然后松開活接頭,更換故障段鏈條。

3.2 鏈輪軸承更換

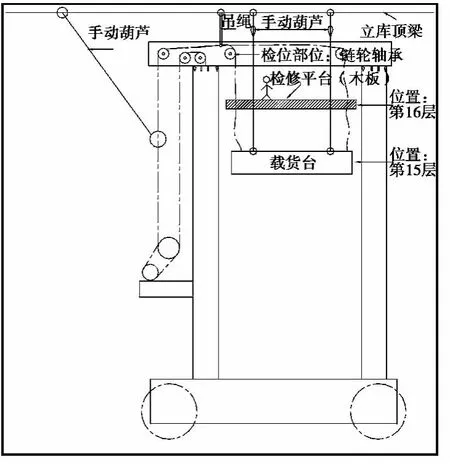

相對鏈條更換,鏈輪軸承更換工作關注的重點是高空作業和設備零部件墜落,下面以鏈輪組5/5'軸承更換為例進行具體說明,見圖6所示。

圖6 軸承更換作業圖

a)在立庫頂部16層,巷道貨架之間架設作業平臺,并布置好照明和安全防護,重點是在作業平臺下方鋪設安全網,防零部件墜落;

b)將載貨臺升至最高第15層,用2只2 t手動葫蘆將載貨臺固定在立庫頂部橫梁上,讓鏈條略微放松;

c)用1只2 t手動葫蘆將圖中最左側2根鏈條同時固定,防止鏈條在失去載貨臺負荷后,被配重收緊。此時再對懸掛載貨臺的2只葫蘆向上收緊,使得鏈輪組上方的鏈條完全放松;

d)用吊繩將鏈輪組5/5'上方的鏈條掛起,確保鏈條完全脫離鏈輪,并有較足夠的檢修空間;

e)在更換軸承之前,先要將鏈輪軸打出,為了確保軸與鏈輪分離過程中鏈輪不掉落,還得用細尼龍繩將鏈輪系掛起來;

f)鏈輪與軸分離后,將鏈輪內孔內的軸承進行更換,并對集中潤滑通道進行清洗疏通;

g)軸承更換完畢后,恢復鏈輪與軸裝配,再恢復鏈條與鏈輪裝配。

4 結語

由于巷道式堆垛機自身的結構特點,提升機構的鏈條和軸承故障檢修難度較大,作業風險較高,因此作為設備維修管理人員來說,重點要關注的是加強日常的維護保養、狀態監測,將故障消滅在萌芽狀態,防止事故的擴大化。

[1]機械傳動設計/中國機械工程學會,中國機械設計大典編委會,中國機械設計大典.第4卷.南昌:江西科學技術出版社,2002.1.