不同富氧條件下對苯二甲酸產品b值預測與調控

吳國清

(中國石化儀征化纖股份有限公司PTA生產中心,江蘇儀征 211900)

芳香羧酸是重要的有機化合物和生產多種化學產品的原料,其中又以精對苯二甲酸(PTA)產量最大、應用最廣,PTA產品質量的重要指標是色度,其用CIE色度系統中b*值表示。b值的測試方法為將PTA產品用壓片機壓成片狀,然后放在反射光度計上與標準白板對比,便可測得b值,b值為正值時表示PTA產品顯黃色,b值為負值時表示PTA產品顯藍色。PTA的b值影響了聚酯產品的色相,不僅影響成品纖維色相,而且影響切片的紡絲性能,工業上必須嚴格控制PTA產品中b值的大小及波動范圍。深入研究PTA生產過程中有色雜質的生成機理,定量掌握不同工藝參數對PTA產品b值的影響規律,采用恰當的手段平穩控制PTA產品b值在較低的程度,對于提高PTA產品的市場競爭力具有重要的現實意義。

1 存在問題

就現有PTA技術而言,還無法實現PTA產品b值的現場實時測量。因而,通常需要每天由人工多點采集取樣,然后進行實驗室離線儀器分析。由于人工分析存在較大的時間滯后,這樣在PTA產品色度發生變化時,特別是在進料氧濃度發生變化時,無法及時準確地對工況進行調整。或者,由于存在較多影響因素,僅依靠人工經驗判斷,無法對多個變量同時進行定量調整,可能造成產品色度過調或調整作用緩慢,這些都直接影響到產品的質量。如能開發一個能夠實時預測b值的數學模型,對于協助操作人員進行有效產品質量調整,實現過程優化控制意義重大。大量研究表明[1~3],PTA氧化反應器的操作狀態是影響產品b值的最關鍵因素,在氧化反應過程中,主要的影響產品b值的工藝因素包括:反應器尾氣氧濃度、反應器含水量、反應器溫度、催化劑濃度和反應器停留時間等,其中尾氣氧濃度和反應器含水量最為重要,它們是實際工業過程中調節產品色度的主要工藝參數,建立上述各工藝因素與PTA產品b值定量關系即可獲得b值預測的軟測量模擬。PTA裝置操作可以在進料氣氧含量高于空氣的富氧狀態,針對性地提出適用于不同富氧條件下的b值預測方法和調控策略。

2 神經元網絡模型的構建

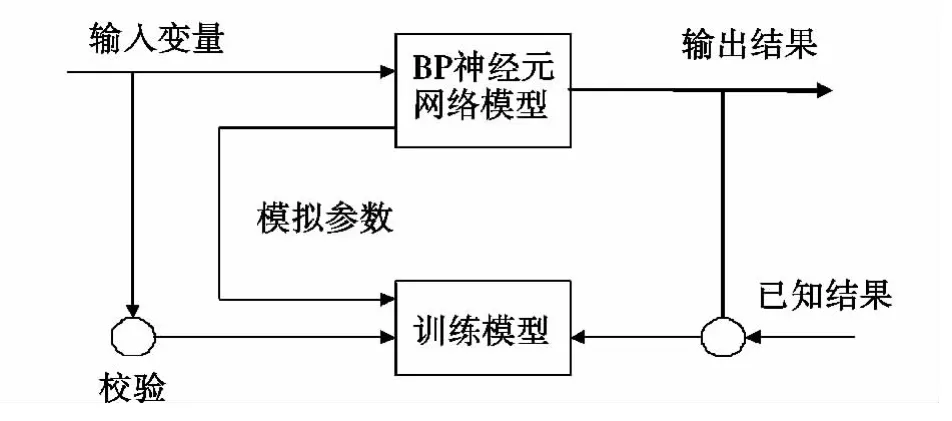

由于精對苯二甲酸裝置的特點是流程長,且存在著溶劑、水與催化劑的物料循環,并涉及氣液固一系列復雜的自由基反應、化學吸收、反應結晶、強放熱、蒸發移熱等過程,工藝復雜,影響因素多,簡單數學算法難以有效預測生產中b值大小。筆者提出采用神經元網絡模型構建預測其變化的數學模型,網絡結構如圖1所示。

該神經元網絡模型為BP多層前串網絡,參與三層,每層采用3個神經元。通過對苯二甲酸氧化過程中有色雜質生成機制分析,筆者選用反應器尾氣氧濃度、含水量、反應溫度、催化劑以及反應器負荷為輸入變量,b值為唯一輸出變量。訓練時選擇不同氧濃度的數據回歸得到神經元網絡模型參數,建立不同富氧條件下的b*值預測模型。

圖1 b*值預測和訓練神經元網絡模型

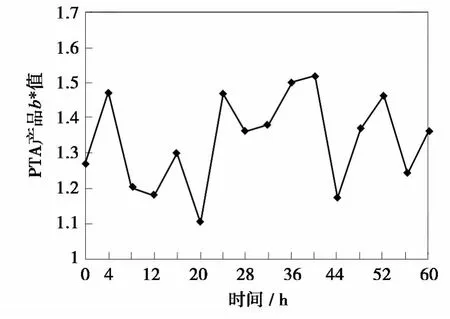

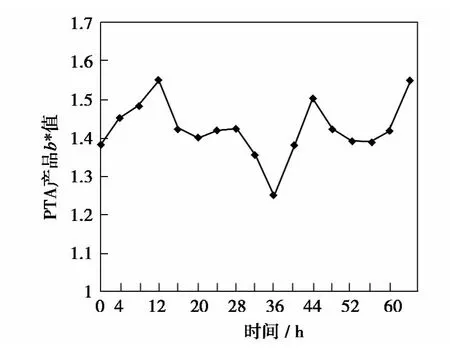

網絡訓練的輸入溫度、液位、壓力、流量數據為實時采集,將它們送入訓練模塊前,經過合理性校驗,并通過工業通訊標準接口(OPC)將所述運行參數發送至實時數據庫。為了清除異常數據的影響,對現場采集過來的數據進行處理,對故障儀表或偏離正常進行剔除,并通過數據校正補充缺乏數據。b*值由人工多點采集取樣,然后進行實驗室離線儀器分析。訓練樣本采用64小時采集數據,每4小時分析一次,在進行網絡訓練時,將測量結果返回訓練模塊,獲得BP網的神經元參數。網絡訓練與擬合曲線如圖2、圖3所示。其中,圖2采用21%反應器進氣氧濃度的數據,模型訓練均方誤差為5%;圖3采用23%的反應器進氣氧濃度數據,模型預測均方誤差為3%。

圖2 21%進氣氧濃度條件下b*值預測神經元網絡模型訓練

3 模型預測與結果討論

在神經網絡模型建立的基礎上,可通過分別測試各輸入變量在操作點附近對PTA產品b*值的影響,來判斷該模型的外延性能。圖4中的(a)~(d)分別給出了模型中的尾氣氧濃度、含水量、反應溫度、催化劑的外延性能測試曲線。

圖3 23%進氣氧濃度條件下b*值預測神經元網絡模型訓練

圖4(a)中可以看到,隨著尾氧濃度的增加,PTA產品的b*值減少,且變化比較明顯,這與實際操作過程中的實際經驗相符,這是因為尾氣氧含量對od340色度影響較大,進而對b*值有較大的影響。水含量與b*值的關系如圖4(b)所示,水含量增加,b*值增大,因而水對改善產品的色度是不利的,應嚴格控制。氧化反應的溫度與b*值的關系示于圖4(c),與水含量不同,提高反應溫度對簡單b*值,控制PTA產品色度有利,這是由于溫度提高,反應速率較快,與生成對苯二甲酸的速率比較,有色雜質的生成速率相對減慢。催化劑的提高對控制b*值有利,催化劑的影響主要可能由于催化劑對抑制自由基聚并生成有色雜質有利。

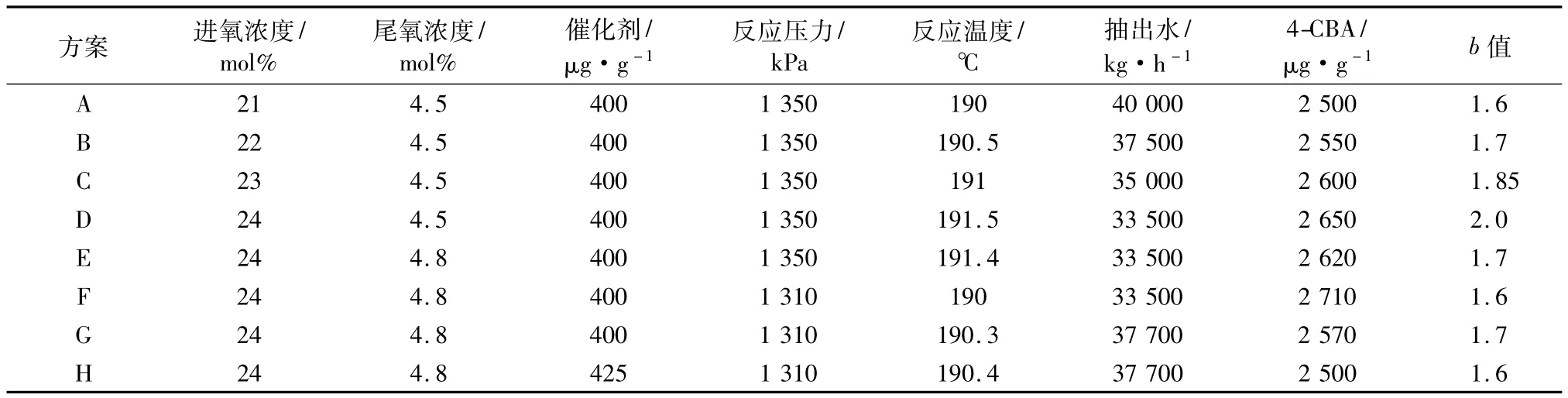

為了定量掌握不同富氧條件下b值變化規律,筆者考察了8個富氧條件下的調控方案,如表1所示。方案A為在空氣操作條件下的基準工況,此時的工藝操作4-CBA和b值為產品質量要求的正常狀況。方案B~D 3個工況考察了反應器進氣氧濃度從22%~24%條件下的操作狀況,從表中可以看到,在保存尾氣氧濃度、反應器壓力不變條件下,由于進料不凝氣體流量降低,反應器中溶劑蒸發量也相應減少,反應器抽出水的流量降低,反應器中水濃度增加,使得產品4-CBA濃度提高;又由于神經元網絡模型計算出產品的b值增加,色度變差。增加進料氧濃度,反應器的溫度提高,有些人誤認為是富氧導致的氧化加劇,實際上卻是氮氣減少導致蒸發量減少所致,富氧工藝使工藝參數較大范圍內發生變化,如果不做調整,產品4-CBA含量和色度均變差。方案E在方案D的基礎上,采用等效尾氣氧濃度代替實際氧濃度進行控制,實際尾氧濃度從4.5提高到4.8,結果表明,產品色度明顯變化,b值從2.0下降到1.7,接近于方案 A給出的標準狀況。方案F在方案E的基礎上,降低了反應壓力,從1 350 kPa降低到1 310 kPa,表中可以看到,雖然產品b值變化不大,但反應溫度明顯降低了,這更有利于減少燃燒等副反應消耗。另外,溫度改變對4-CBA含量有一定影響,溫度降低4-CBA濃度有所提高。方案G在方案F的基礎上,增加了反應器頂部抽出水的流量控制,抽水水流量從G方案的33 500 kg/h增加到37 700 kg/h,實際抽出水流量調節是通過改變反應器頂部冷凝器負荷分配和溫度序列實現的,由于反應內水濃度的降低,產品4-CBA下降,色度變好,b值降低。方案H進一步在方案G的基礎上,通過少量調節催化劑濃度,使得產品4-CBA含量實現與方案A一致,同時保證色度不發生改變。從方案A到方案H的工藝調整過程代表了富氧工況下控制產品b值滿足工藝要求,同時實現工況合理配置的主要技術手段,整個調控過程由計算機根據實時采用的現場操作數據循環計算,在線完成,相關計算程序和算法集成到現場DCS系統。

圖4 神經元網絡模型外延性能測試曲線

為實現對PTA產品b*值的有效控制,上述所有系統均應用DCS的高級控制語言(HONYW ELL TDC23000的CL語言),在DCS硬件平臺上(APM和AM中)進行研究和開發,這不但使得該系統與DCS可以實現“無縫”連接,而且還可充分利用DCS的數據采集、處理及通訊資源,確保系統的實時控制。

表1 不同富氧條件下,b值變化與調控方案

4 結論

a)建立了描述PTA產品b*值與氧化反應器氧濃度、含水量、反應溫度、催化劑以及反應器負荷的BP神經元網絡模型,通過不同尾氧濃度操作工況的數據回歸確定模型參數。

b)利用該模型對苯二甲酸氧化過程中有色雜質生成和影響因素進行了分析,確定了各因素的定量影響趨勢和規律。

c)評估了不同富氧狀態下各工藝參數對b值的影響規律,提出不同富氧條件下的b值調整策略。

[1]黎明.淺析PTA產品光學質量及其影響因素[J].合成技術及應用,2002,17(4):47 -50.

[2]呂建新.4-CBA對PET產品色相6值的影響[J].合成纖維工業,2012 35(6):58 -61.

[3]陳達,薛月霞.PTA色澤質量的表征及控制[J].合成纖維工業,2008,31(2):61 -63.