概念車身結構的有限元分析

遲瑞豐, 母德強, 王金武

(1.長春工業(yè)大學 機電工程學院,吉林 長春 130012;2.長春工業(yè)大學 國際教育學院,吉林 長春 130012)

0 引 言

車身結構概念設計是車身設計過程中的一個重要環(huán)節(jié)[1],在設計初期對車身結構進行快速預測,不僅可以整體把握車身結構的性能,而且可以避免在詳細設計階段可能出現的問題,為詳細設計提供可行的設計方案。車身結構概念設計已成為車身設計領域的一項重要課題,受到國內外研究人員的高度重視[2-7]。文中采用有限元的方法對某款轎車進行了有限元結構分析,計算了該車的彎曲剛度、扭轉剛度以及模態(tài)。

1 概念車身結構模型的創(chuàng)建

在車身結構概念設計階段,為了提高車身的設計效率,往往以簡化的車身幾何模型作為研究對象進行力學分析,這種車身模型也被稱為車身概念模型,在建立車身概念模型時,從整體入手進行簡化,承載的梁結構簡化成直線或曲線,復雜的板結構去掉局部幾何特征,簡化成形狀比較規(guī)則的幾何面,對于一些對車身整體力學性質影響較小的局部細節(jié),例如圓孔、局部加強筋等可以忽略。建立的某款轎車的車身概念模型如圖1所示。

圖1 某款轎車的車身概念模型

在此基礎上建立有限元模型,利用梁單元和板單元對車身概念模型劃分單元,根據車身概念模型創(chuàng)建的有限元模型,該模型共有5 325個單元,4 527個節(jié)點。某款轎車有限元模型如圖2所示。

圖2 某款轎車有限元模型

2 梁截面力學參數的計算

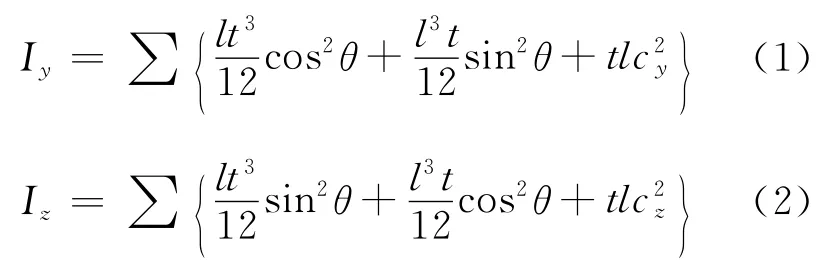

截面力學性能是梁單元的重要屬性,它是體現梁單元承載能力的一個重要因素,在傳統(tǒng)的概念設計中,梁單元常采用數值型截面,即把截面的力學參數賦給截面,這種方式雖然提高了設計的效率,但卻忽略了截面放置的方向對車身結構性能的影響,降低了設計的精度。為了避免這種情況的發(fā)生,在本設計中,采用了簡化的幾何梁截面,利用線段構成車身各梁對應的截面的幾何形狀,根據式(1)~式(5)計算截面的各種力學參數,這些參數直接影響到車身的承載能力,對車身結構十分重要。

截面慣性矩計算公式:

開口截面計算公式:

閉口截面計算公式:

截面面積公式:

式中:t——各截面線段的厚度;

l——各截面線段的長度;

θ——各截面線段相對于y軸的夾角;

cy——從各截面線段中心到截面中心y方向坐標的距離;

cz——從各截面線段中心到截面中心z方向坐標的距離;

公式顯示圖如圖3所示。

圖3 公式顯示圖

該轎車簡化后的車身梁截面形狀以及根據上述公式計算得到的截面力學參數,由于篇幅有限,僅列出3個截面的參數。截面數據見表1。

表1 截面數據表

根據設計要求,對梁單元賦予幾何截面,并根據實際情況調整梁截面的放置方向,這種模擬方法大大提高了設計的精度。

3 接頭單元的模擬

接頭是車身結構概念設計的另一個重要因素,研究表明,在概念設計階段,接頭對車身整體剛度和模態(tài)都具有較大影響。因此,在概念設計階段,必須考慮接頭單元對車身結構的作用。

根據接頭的力學性質,建立接頭剛度方程,如下式:

式中:M——加載的力矩;

K——接頭單元的剛度矩陣;

θij——接頭分支的角位移;

i——接頭的各分支;

j——坐標系方向。

在研究接頭某一分支剛度時,將剛度方程進行解耦,得到分支的剛度矩陣,見式(7),根據式(7)計算該車身5個主要接頭的剛度。計算結果見表2。

表2 接頭剛度計算結果 單位:kN/rad

采用一個剛性單元和3個相互垂直的扭轉彈簧單元模擬接頭分支,扭轉彈簧的剛度值由上述計算可得。對于剛性單元,為了保持接頭中心與各分支線位移一致,釋放剛性單元的3個轉動自由度,而約束其它3個平動自由度。通過這種方式實現了對接頭單元的模擬。

4 車身結構計算

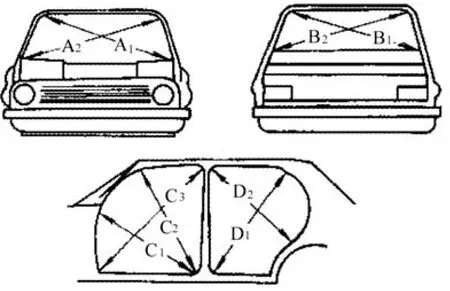

對車身有限元模型進行求解,分別計算車身的扭轉剛度、彎曲剛度以及模態(tài),并與最終的詳細設計結果進行對比分析。計算各車身洞口變形量,洞口變形示意圖如圖4所示。

圖4 車身洞口變形圖

洞口對比結果見表3。

表3 車身洞口變形對比

通過表3對比可知,概念設計的大部分模擬結果與詳細設計結果比較接近,但也存在一定誤差,產生誤差的主要原因在于對幾何模型進行了一定的簡化,忽略了一些細節(jié)特征,但對于設計人員來說,在概念設計階段更關注的是車身整體結構的情況,因此,概念設計的結果基本滿足設計的要求。

扭轉工況的位移分布圖如圖5所示。

圖5 扭轉工況的位移分布圖

彎曲工況的位移分布圖如圖6所示

圖6 彎曲工況的位移分布圖

在計算模態(tài)時,由于概念車身模型省略了加強筋等一些特征,所以導致局部模態(tài)的產生,為了避免這種情況,忽略概念模型中的板結構,只計算和對比梁結構的車身模型,一階振形圖如圖7所示。

圖7 一階振形圖

二階振形圖如圖8所示。

圖8 二階振形圖

對比扭轉剛度、彎曲剛度以及模態(tài)結果見表4。

表4 概念設計與詳細設計對比

根據表4對比可知,本次模擬的扭轉剛度和彎曲剛度都略大于詳細的設計結果,而模態(tài)結果都略小于詳細結果,誤差都在20%以內。而車身質量誤差僅為5%,通過以上對比,本次概念設計的結果基本能夠比較準確地預測車身結構的整體性能。

5 結 語

對某款轎車進行了結構分析,建立了該轎車的有限元模型,設計并簡化了該車的梁截面,計算了截面的力學屬性,模擬了5個主要的接頭,計算了該車型的彎曲剛度、扭轉剛度以及三階模態(tài),并與詳細設計結果進行了對比,對比結果比較接近,能夠從整體反映車身的整體性能,為車身設計積累了寶貴的經驗。

[1]蘭鳳崇,陳吉清,林建國.轎車參數化分析模型的構造及應用研究[J].計算機集成制造系統(tǒng),2005,2(11):183-188.

[2]張雁冰,余躍,童水光.基于NX的全承載客車參數化有限元分析[J].現代機械,2008(5):22-24.

[3]高云凱,楊欣,金哲峰.轎車車身剛度優(yōu)化方法研究[J].同濟大學學報:自然科學版,2005,33(8):1095-1097.

[4]劉鐵軍,張邦成,王占禮,等.汽車傳動系沖擊耐久性試驗臺控制系統(tǒng)建模及仿真分析[J].長春工業(yè)大學學報:自然科學版,2011,32(1):109-115.

[5]D E Calkins,N Egging,C Scholz,et al.AutoDSS:A System Level KBE Tool for Vehicle Product Definition[C].SAE2000-01-1351.

[6]A Beevers,S M Steidler,J Durodola,et al.Analysis of stiffness of adhesive joints in car bodies[J].Journal of Materials Processing Technology,2000,118(1/3):96-101.

[7]那景新.梁-殼混合分析模型在客車骨架接頭焊縫間距優(yōu)化中的應用[J].吉林大學學報:工學版,2010,40(1):30-34.