斜面蓋沖孔工藝及模具設(shè)計(jì)

文/鐘翔山·江西省新余市長(zhǎng)林集團(tuán)長(zhǎng)林機(jī)器公司

李松林·江西省新余市賽維太陽能高科技有限公司

斜面蓋沖孔工藝及模具設(shè)計(jì)

文/鐘翔山·江西省新余市長(zhǎng)林集團(tuán)長(zhǎng)林機(jī)器公司

李松林·江西省新余市賽維太陽能高科技有限公司

通過對(duì)沖切凸模在斜面沖切過程中受力及其所產(chǎn)生影響的分析,設(shè)計(jì)了合理的模具結(jié)構(gòu)。同時(shí),針對(duì)斜面沖孔的加工難點(diǎn),系統(tǒng)歸納了在斜面沖孔模設(shè)計(jì)時(shí),在模具結(jié)構(gòu)中可采取的措施及方法。

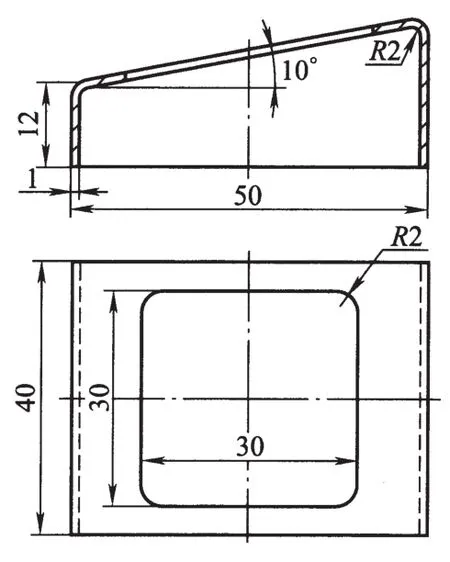

零件結(jié)構(gòu)

圖1為某改進(jìn)產(chǎn)品上的斜面蓋,由料厚為1mm的Q235-A鋼板制成,該產(chǎn)品已小批量生產(chǎn),根據(jù)安裝要求,需要在已彎曲好的斜面蓋頂部沖切出矩形孔。

斜面沖切工藝難點(diǎn)

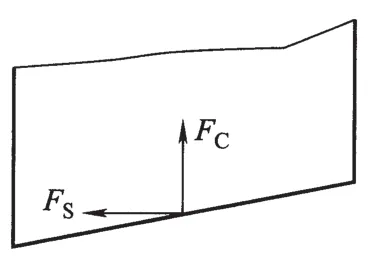

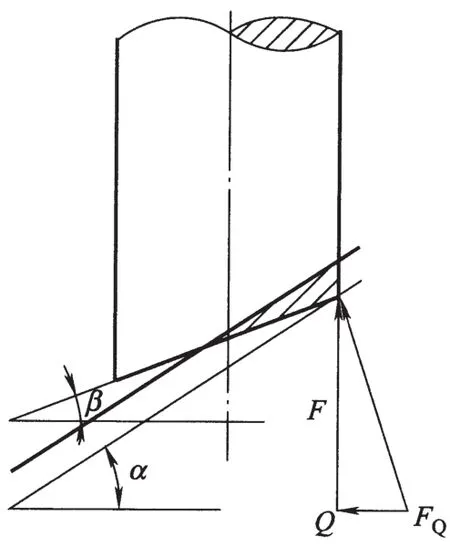

與在平面上沖孔相比,在斜面或錐面上沖孔(斜沖),其凸、凹模的受力情況和工件材料的變形及分離過程要復(fù)雜得多。平面沖孔時(shí),凸模與沖孔平面垂直,盡管剪斷面上除剪應(yīng)力外還有側(cè)向拉應(yīng)力或壓應(yīng)力,但對(duì)于封閉輪廓線而言,各向的側(cè)應(yīng)力基本上可相互抵消,所以凸凹模仍然處于穩(wěn)定的平衡狀態(tài),不會(huì)發(fā)生明顯的橫向偏移。但斜沖時(shí),凸模處于傾斜位置,不垂直于沖孔平面,凸模沿被切輪廓線無論是同時(shí)切入還是由局部切入后再逐漸推移都會(huì)產(chǎn)生較大的側(cè)向力。對(duì)矩形斷面凸模來說,斜面最上與最下兩條邊和普通平板的沖裁變形相同,而對(duì)兩條斜邊的沖載,除了垂直向上的沖裁變形抗力FC外,還將水平受到一個(gè)作用在凸模上的側(cè)向分力FS,受力如圖2所示。

側(cè)壓力的存在將使凸模工作時(shí)發(fā)生歪斜,造成間隙不均勻。當(dāng)斜面角大時(shí),產(chǎn)生的側(cè)壓力就大,對(duì)凸模零件的影響也就越大,為此,在模具設(shè)計(jì)中須有針對(duì)性地采取措施。

模具設(shè)計(jì)

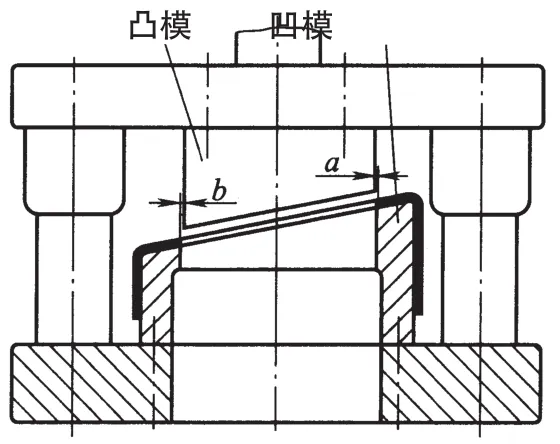

模具結(jié)構(gòu)及工作原理

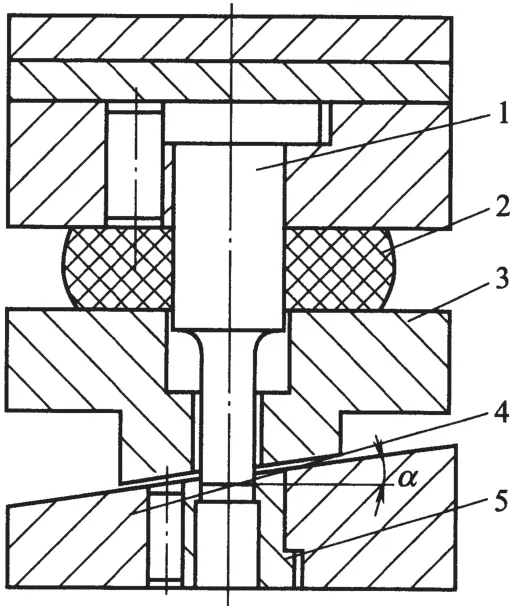

采用的模具結(jié)構(gòu)如圖3所示。

模具工作時(shí),將彎曲好的半成品安裝在凹模上,并使之與凹模較好地吻合。隨著壓力機(jī)滑塊的下移,在凸模與凹模共同作用下將矩形孔沖切出來。

設(shè)計(jì)要點(diǎn)

圖1 斜面蓋結(jié)構(gòu)圖

圖2 沖切凸模受力分析圖

在模具設(shè)計(jì)時(shí),為保證斜沖時(shí)零件的穩(wěn)定、可靠,模具間隙a取單面間隙的0.5倍,b則取標(biāo)準(zhǔn)查表間隙的1.5 倍,以減小側(cè)向力FS的影響。該間隙分配的目的是當(dāng)凸模在受側(cè)向力向外偏移時(shí),能使單邊間隙都在標(biāo)準(zhǔn)間隙值上、下限之內(nèi),以保證沖切斷面良好,沖切順利進(jìn)行。

圖3 斜面蓋沖孔模

結(jié)構(gòu)設(shè)計(jì)分析

在斜面上沖孔時(shí),沖孔凸模不可避免地要承受側(cè)向力的作用,進(jìn)而使凸模承受該力所引起的彎矩,造成凸模的偏移。當(dāng)彎矩過大時(shí)可將凸模折斷。當(dāng)偏移較大時(shí)就破壞了凸、凹模間隙的均勻性,使模具磨損加劇,模具壽命降低,同時(shí)也使工件毛刺增大,導(dǎo)致切斷面質(zhì)量和尺寸精度降低。當(dāng)偏移進(jìn)一步增大時(shí)將導(dǎo)致凸、凹模相互卡死,甚至擠裂,引發(fā)模具、設(shè)備等安全事故。因此,應(yīng)盡量將工件的斜沖改為平?jīng)_,將凸模由傾斜改為垂直于沖孔平面。具體可考慮以下兩種方法:將工件翻轉(zhuǎn),使斜面處于水平位置,但應(yīng)注意工件定位的可靠性;將凸模安裝在斜面的法線方向,利用楔塊傳動(dòng)推動(dòng)凸模進(jìn)行垂直沖裁,但該方法將直接導(dǎo)致模具結(jié)構(gòu)的復(fù)雜化。

在企業(yè)生產(chǎn)中,為簡(jiǎn)化模具結(jié)構(gòu),降低制造成本,當(dāng)工件的斜面傾斜角度不是很大(α<45°)時(shí),仍可直接采用斜沖方式,但必須采取措施以減小側(cè)向力引起的彎矩和防止凸模的橫向偏移,在模具結(jié)構(gòu)上可采取的對(duì)策主要有:

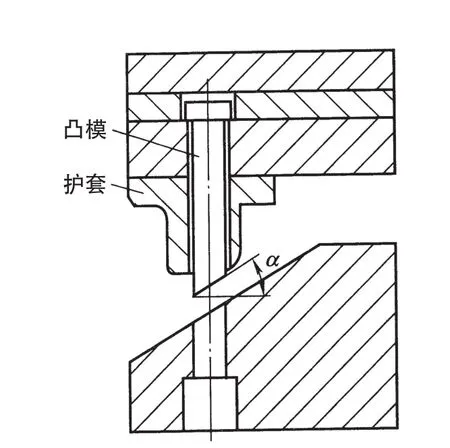

⑴凸模加裝固定護(hù)套。護(hù)套固定在凸模固定板上,與凸模緊密配合,為了充分發(fā)揮護(hù)套的保護(hù)作用,凸模露出護(hù)套的刃口部分應(yīng)盡可能縮短,模具結(jié)構(gòu)如圖4所示。

圖4 凸模加裝固定護(hù)套

圖5 彈壓導(dǎo)板導(dǎo)向

圖6 斜刃凸模的刃口斜角

圖7 沖切大斜面角時(shí)凸模的結(jié)構(gòu)

⑵采用彈壓導(dǎo)板。利用彈壓導(dǎo)板對(duì)凸模進(jìn)行導(dǎo)向和平衡側(cè)壓力,模具的彈壓導(dǎo)板與凸模制成小間隙配合,模具結(jié)構(gòu)如圖5所示。

⑶提高導(dǎo)向精度。采用滾動(dòng)式導(dǎo)柱、導(dǎo)套模架進(jìn)行導(dǎo)向,有助于平衡并減小側(cè)向力引起的彎矩,從而防止凸模的橫向偏移,為消除壓力機(jī)精度對(duì)模架導(dǎo)向精度的影響,也可在滑動(dòng)式導(dǎo)柱、導(dǎo)套模架結(jié)構(gòu)中采用浮動(dòng)模柄。

⑷確定合理的凸模形狀。當(dāng)α>15°時(shí),由于側(cè)向力較大,可采用0<β<α的斜刃凸模結(jié)構(gòu)來減小側(cè)向力所造成的影響,β與α的差值可按α-β=(1°~3°)確定,其結(jié)構(gòu)及受力分析如圖6所示。圖中,β為斜刃凸模的傾斜角度,F(xiàn)為沖裁力,Q為側(cè)向力,F(xiàn)合為F和Q的合力。

之所以采用這種結(jié)構(gòu),因?yàn)楫?dāng)0<β<α?xí)r,能保證凸模右邊刃部先切入板料,而該刃部呈鈍角形狀,強(qiáng)度較好。特別是此時(shí)F和Q對(duì)凸模產(chǎn)生的彎矩方向正好相反,即MF為逆時(shí)針方向,MQ為順時(shí)針方向,二者可以抵消一部分,從而降低了凸模所受的總彎矩,提高了凸模的抗彎強(qiáng)度。

當(dāng)α≤15°時(shí),也可取β=0,此時(shí)仍然是凸模右邊刃部先切入板料,其受力情況與0<β<α?xí)r類似,且這種平口凸模形狀簡(jiǎn)單,加工方便。

此外,在沖切斜面零件時(shí),要仔細(xì)分析考慮側(cè)向力對(duì)凸模造成的偏移,這種偏移對(duì)小凸模產(chǎn)生的后果就更為嚴(yán)重,甚至可能影響到?jīng)_切的斷面質(zhì)量及沖切過程的順利進(jìn)行,適當(dāng)?shù)卣{(diào)整初始間隙值,保證模具工作時(shí)的合理間隙。

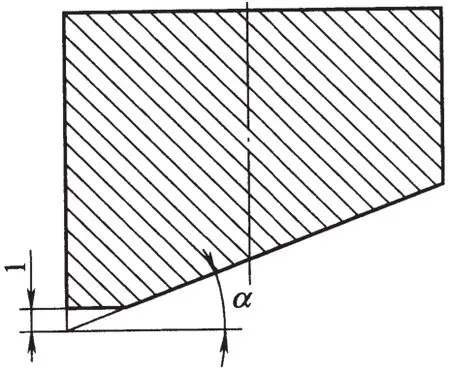

當(dāng)15°<α<45°時(shí),由于凸模斜角較大,尖角過于尖銳,沖切時(shí)容易崩刃。因此,采取如圖7所示的處理方式,將尖角磨掉1mm,形成一微小平臺(tái),從而解決崩刃問題。

結(jié)束語

在斜面沖孔中,針對(duì)模具結(jié)構(gòu)設(shè)計(jì)以及模具加工過程中出現(xiàn)的難點(diǎn),采取合理有效的措施來加以解決,可有效提高模具使用壽命及產(chǎn)品質(zhì)量的穩(wěn)定性。