沖壓覆蓋件表面坑包缺陷

文/胡俊,陳兆余,李峰·奇瑞汽車股份有限公司

沖壓覆蓋件表面坑包缺陷

文/胡俊,陳兆余,李峰·奇瑞汽車股份有限公司

坑包是沖壓覆蓋件常見的質量缺陷之一。坑包產生的因素很多種:包括模具維護、生產控制、環境潔凈度等等。坑包的存在嚴重影響了覆蓋件油漆后的外觀質量,大面積坑包還會影響制件強度、疲勞度,是難以修復的。

定義

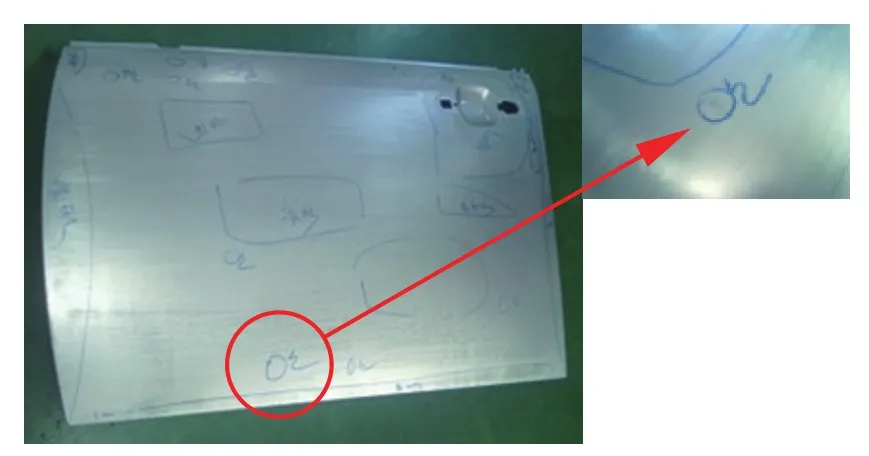

從表現形式上看,坑包是覆蓋件的曲面因受外來異物的影響而使局部發生輕微封閉的突起、彈坑狀缺陷,如圖1、2所示。

坑包主要通過目視(在亮度相當于40W日光燈的光源下,距離30cm檢查)、光照涂油檢查、手感觸摸、柔性砂網打磨、油石打磨等方法來鑒別,應出現反射方向突變、手感不順滑、打磨線斷及圓狀黑點的區域即可認為存在坑包缺陷。

影響要素分析及對策

鋼板加工過程

在鋼板加工過程(圖3)中坑包缺陷的產生原因有原卷、吊具、開卷設備、托盤、模具不清潔,清洗機失效,包裝不規范等。

圖1 模腔內異物壓制產生球狀坑包

圖2 操作碰撞產生尖銳狀坑包

圖3 板料加工全過程

根據實踐經驗發現,鋼板加工過程中,坑包出現頻率最多有以下幾個方面原因:

⑴開卷設備、托盤清潔度。開卷機壓料輥、送料滾輪、傳送皮帶等部件清潔度不足以讓灰塵、油污混入板料壓出坑包,應定頻次對設備運動部件進行保養和檢查,目視各傳動部件無明顯灰塵和異物即可。板料堆垛時,使用非專用托盤過分擠壓易使底層板料包裝紙破損而混入灰塵。

⑵開卷落料模具清潔度。截斷模磨損會產生很多微小鐵粉并附在刃口上,鐵粉混入板料背面則壓出坑包,所以在生產前應檢查截斷面。模具刃口間隙過大過小時會產生毛刺,以截斷面為基準,毛刺高度大于0.2mm時,發生的鐵粉會損壞模具并產生坑包。同時,毛刺易割傷傳輸皮帶并產生膠皮混入板料。要通過模具日常清洗保養來保證模具清潔度,同時可以采用廢料刀磁化、改善廢料刀和凸模間隙的方法來減少鐵屑產生。

⑶包裝規范。鋼板加工完畢后,需依據包裝標準(圖4)及時做好包裝防護,避免鋼板長期裸露在空氣中而混入灰塵等異物;同時包裝質量要符合要求,避免運輸過程操作不當和過速而導致包裝紙破損。

圖4 鋼板包裝標準

沖壓過程

坑包缺陷在沖壓過程中出現的頻率最高,以下是沖壓過程中坑包產生的原因分析。

⑴上料環節磁力分張器、滾輪、傳送帶不清潔。上料環節磁力分張器、滾輪、傳輸帶(PU材質)表面清潔度的失效會導致壓制產生坑包。上料過程應對首張板料進行擦拭,以保證清潔度。磁力分張器應在生產前進行擦拭,同時在換料時檢查其清潔度。

沿圖5所示方向擦拭磁力分張器,從正面、側面、縫隙,將鐵屑集中到頂部,以目視無鐵屑、雜物為標準。在板料清洗后是由傳送帶及滾輪傳輸的,應定期擦拭及檢查傳送帶及滾輪(圖6)。

圖5 清潔磁力分張器

圖6 清潔傳送帶、滾輪

⑵板料清洗過程中的污物。板料清洗過程中,需要對容易引起制件坑包的兩方面進行控制:一是規定引料輥、刷輥、擠干輥的清洗頻次;二是規定清洗油添加、更換頻次及過濾器清洗頻次。

清洗機內部工作一段時間后,引入輥和擠干輥表面粘貼的污物、鐵屑會影響清洗質量。應定期對引入輥、擠干輥,采用溫水噴霧清潔。刷輥工作前用清洗油噴射清潔。根據清洗油的測量結果確定是否添加及更換,包括過濾器清理。

可以在生產前將鋼板上涂上紅色漆后使其經過清洗裝置,檢查紅漆被除去的結果,如果去除率不達標,必須檢查和修整清洗裝置(輥子參數)。

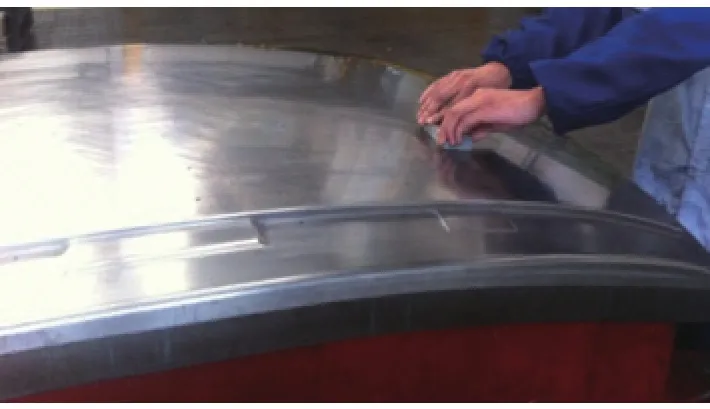

⑶模具、端拾器不清潔。模具應定頻次保養,凸模型面使用油石推順,清洗和擦拭工作型面(圖7),檢查有無顆粒感和油污,生產前使用裸手再次檢查型面清潔度。

圖7 模具型面推順和保養

圖8 清潔端拾器吸盤

采用封閉清洗房對模具水洗時,通過排氣設備排出水氣。清洗前對排氣孔的暢通性進行檢查,堵塞的排氣孔采用膠帶密封。可拆卸部位必須拆卸清洗。積水部位采用無塵吸水紙進行清擦,模具底部積水采用氣吹方式清除。模具在清洗液清洗完畢后15min內必須進行防銹處理。

端拾器需定頻次進行保養,避免端拾器表面油污粘貼鐵屑落到制件表面,壓制后造成壓坑,重點對吸盤表面的油污、吸附的鐵屑進行清潔(圖8)。

⑷生產過程操作。生產過程中,作業者操作不注意就會導致制件在進出料時移位到模具或傳送帶拐角處發生碰撞,皮帶機高度調整不合理會讓機械手速度設置不合理也會導致零件進入模具時發生碰撞造成坑包缺陷,這種隨機失誤要盡量避免。工藝文件是規范操作的基礎和依據,按工序制定作業文件并通過技能培訓來增強作業者質量觀,使其更好地掌握標準作業方法,更加注重質量。

坑包缺陷預防管理

標準化作業

造成坑包的主要失效原因是人為隨機失誤(特別是手工生產線),故推進生產、裝箱、返工、物流環節的作業標準化是預防坑包的有效途徑。要控制人為操作變差必須對工藝文件進行專門管理,車間體系員負責工藝文件上傳、受控和存檔,保證其完整性,確保作業者操作有據可依;并定期對各種參數和操作方法適宜性用試驗的方法進行確認和復核,從而實現工藝文件的不斷鞏固和完善;同時,為保證作業者能夠按文件執行,可通過三級工藝紀律檢查、過程審核的手段進行監督和糾偏,最終達到標準化效果。

模具預防性維護保養

模具是產生坑包缺陷的“載體”,故模具本身的保養對預防坑包有重要作用。模具預防性維護應根據各零件模具狀態及質量要求制定保養頻次,并統計零件的質量表現(FTQ)分析出TOP問題。從時間(年/月/日計劃)、類別(項修/日常檢修)、性質(故障性/預防性/預見性維護)三個維度策劃、制定、落實模具保養計劃,由維修單位依據保養作業指導書落實,并做好記錄。模具預防性維護保養效果由管理部門通過過程審核等方式落實檢查、評價。

過程質量控制

有效的過程控制方法可確保坑包影響度在受控范圍內,主要通過以下幾個方面實現。

⑴來料驗收。沖壓生產前應對所有鋼板進行批次檢驗,嚴格執行鋼板質量標準及檢驗文件,重點檢查表面清潔度和性能指標,確保不合格鋼板不被接收。

⑵工序控制。工序控制是生產質量的基本職能,嚴格按照作業指導書作業,并按工藝流程要求設置檢驗點,生產線產品必須由檢驗員逐項檢驗,以驗證是否滿足客戶要求,確保在產品要求得到滿足的條件下進行生產,避免批量坑包產生。通過分析方法判定工序質量是否符合規定標準、質量數據波動是否合理、工序是否處于穩定狀態。協同各單位尋找不合格原因,采取糾正預防措施。防止坑包發生和再次發生,培養員工自檢習慣,做到“不合格品不流入下道工序”。

結束語

從鋼板加工過程到沖壓過程,識別所有產生坑包缺陷的影響要素,不斷進行總結,并落實到控制計劃內來指導生產線作業。同時,要從產品開發、過程開發、批量生產一系列過程進行綜合控制,這樣,坑包缺陷才能加以改善,整車外觀質量才能有效提升。