沖壓件拉延產生皺紋分析

文/杜春艷·黑龍江省哈爾濱市交通器材廠

沖壓件拉延產生皺紋分析

文/杜春艷·黑龍江省哈爾濱市交通器材廠

黑龍江省哈爾濱市交通器材廠主要生產汽車零部件,很多零件都需要沖壓拉延成形。由于零件在拉延時引起皺紋報廢,由此使生產中斷,嚴重影響產品的裝配周期。針對這一薄弱環節,本文對沖壓成形件拉延皺紋進行了分析和研究,從而避免沖壓成形件拉延過程中產生的皺紋。

沖壓成形是通過模具對板料施加復雜的外力,并使板料產生流動,這時板內則出現復雜的應力狀態。板厚尺寸同其他尺寸相比非常小,薄板的厚度方向的不穩定是必然的。在成形過程中,當材料難以向理想曲面(包括沖模的光滑曲面)流動或板內維持理想曲面的應力狀態不穩定時,就會產生皺紋。就薄板材料而言,總是向容易產生流動的方向流動,提高拉伸應力。已經產生皺紋的沖壓件,不但尺寸和表面形狀不好,而且還可能引起以后的斷裂,或使后道工序的加工發生問題。

沖壓件的形狀各種各樣,產生的皺紋形態、原因也各不相同,因此解決皺紋的辦法也不同。通常情況下,解決皺紋的辦法就是控制材料流動,即控制板內板厚方向的應力狀態穩定,采取該辦法,就要全面考慮各種因素,尤其是與開裂有關的問題。由于受零件形狀等各種因素限制,所以解決它難度很大。本文主要討論失穩皺紋和堆積皺紋。由板內應力所引起的皺紋叫失穩皺紋,該皺紋產生在毛坯的周邊,在出現皺紋之前,材料不發生很大的位移和流動;堆積皺紋是不易貼模部件出現的皺紋,該皺紋是材料向形成皺紋的部位產生較大的流動形成的。

失穩皺紋

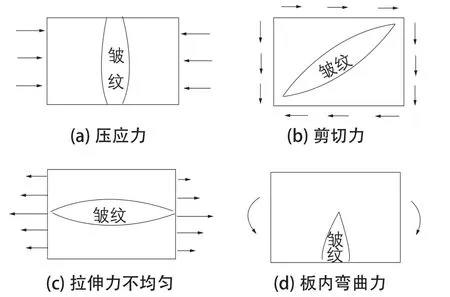

圖1 四種外力

本文主要分析凹模洞口內產生的皺紋,并按其產生原因進行分類。

在研究復雜曲面的沖壓件前,首先分析最簡單的平板形狀,在平面應力作用下,平板的板厚方向不穩定(失穩),是由于拉應力、壓縮應力、剪應力中的負應力,即由于壓縮成分的存在而引起的,引起這種應力狀態的外力是有很大區別的,大致可分為壓應力、剪切力、拉伸力不均勻、板內彎曲力四種情況,如圖1所示。前三種皺紋較為常見,由于沖壓成形時很少對材料施加板內彎曲力,所以該類皺紋不太常見。正是由于這些外力所引起的壓應力,在平板板厚方向達到不穩定極限(失穩極限)時,因此便產生皺紋,并且皺紋的走向與壓縮應力的方向垂直。除了壓應力以外,還有其他應力成分作用引起的皺紋,其形狀也不相同。

壓應力

⑴側壁產生皺紋。圓錐形件在拉延成形時,由于材料從凸緣部收縮并流入凹模,在圓周方向便產生了壓應力。這個壓應力在凹模圓角處最大(不包括凸緣部),向中心部的分布情況是逐漸減小。因此,以凹模圓角(材料離開凹模圓角的位置或當凹模圓角半徑大時,在與圓角接觸的部位也會產生皺紋)為中心產生皺紋,而后擴大到側壁。

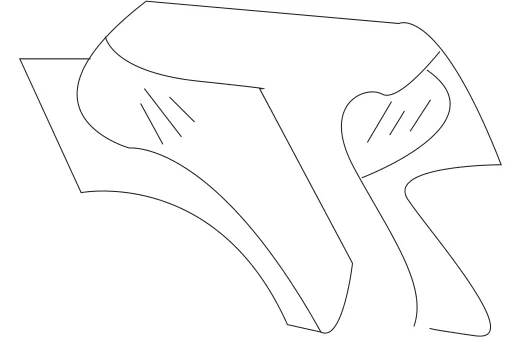

在沖壓成形過程中,毛坯懸空(局部毛坯不與凸模或凹模接觸)的情況很多,懸空狀態下所產生的皺紋多半發生在側壁。圓錐形制件的側壁部、前擋泥板、球面等制件(圖2)在沖壓成形時最容易出現這種情況,這種皺紋與從凹模圓角流入的凸緣皺紋情況相似。由凸緣流入的皺紋一般很小。

⑵凸模底部產生皺紋。由壓應力產生的皺紋,一般在成形結束時出現在凸模底部,產生在局部成形的凹下部位及曲率較大的內凹曲線的側壁部。前者是因為材料流入局部成形的側壁部造成的,后者是因為材料流入凹模曲線的側壁部而造成的,這些都是由壓縮力所引起的。由此可看出,這些皺紋與凸緣皺紋的產生原因相似,但是因延伸而引起的流入量少,所以和凸緣皺紋相比產生皺紋的情況較少。前者的皺紋只發生在局部成形凹處的拐角部,圓形局部成形不產生皺紋。

圖2 側壁產生皺紋的制件

圖3 凸模底部產生皺紋

圖4 中心支柱剪切力

前述的皺紋多半發生在整體后圍窗口、外門后面板的把手和安裝車牌的部位。后者的皺紋發生在中心支柱、正面護板上,如圖3所示。

剪切力

平板在壓應力和剪應力作用下,因剪切時的失穩極限應力比壓縮時的極限應力高,所以和壓縮時的情況比較不易產生皺紋。沖壓成形時,產生拉延凸緣變形和翻邊延伸凸緣變形的材料在向凹模洞口流入時,由于側壁發生干涉,受很強剪切力的作用,側壁若有斜度就會產生皺紋,這種皺紋產生在周圍限制力弱的地方,如中心支柱等,常發生在T字形、L字形的側壁,如圖4所示。

拉力不均勻

平板受不均勻拉力作用時,在與拉力垂直的方向上產生壓應力,這就是產生皺紋的原因。當拉力的不均勻程度較大時,也就是當局部承受不均勻的拉力時,很容易產生皺紋。這種皺紋產生在拉力最大的部位上,其走向與拉伸方向相同。在沖壓成形時,凸模縱斷面或橫面形狀復雜時,毛坯的局部就要承受不均勻的拉伸力。棱錐臺拐角部的側壁,深拉延成形的鞍形件的皺紋都是由不均勻拉力引起的,尤其是棱錐臺拐角部的側壁皺紋,由于材料收縮流入再加壓應力的作用更容易產生(圖5)。

圖5 拉力不均產生皺紋

堆積皺紋

當材料與沖模表面完全靠緊時,表面積過剩而周邊又不能吸收過剩的材料,因此形成了堆積皺紋。由于成形件形狀不同,所以該皺紋的狀態各異,很難分類。以下主要分析產生堆積皺紋的幾種情況。

凸模縱斷面形狀急劇變化

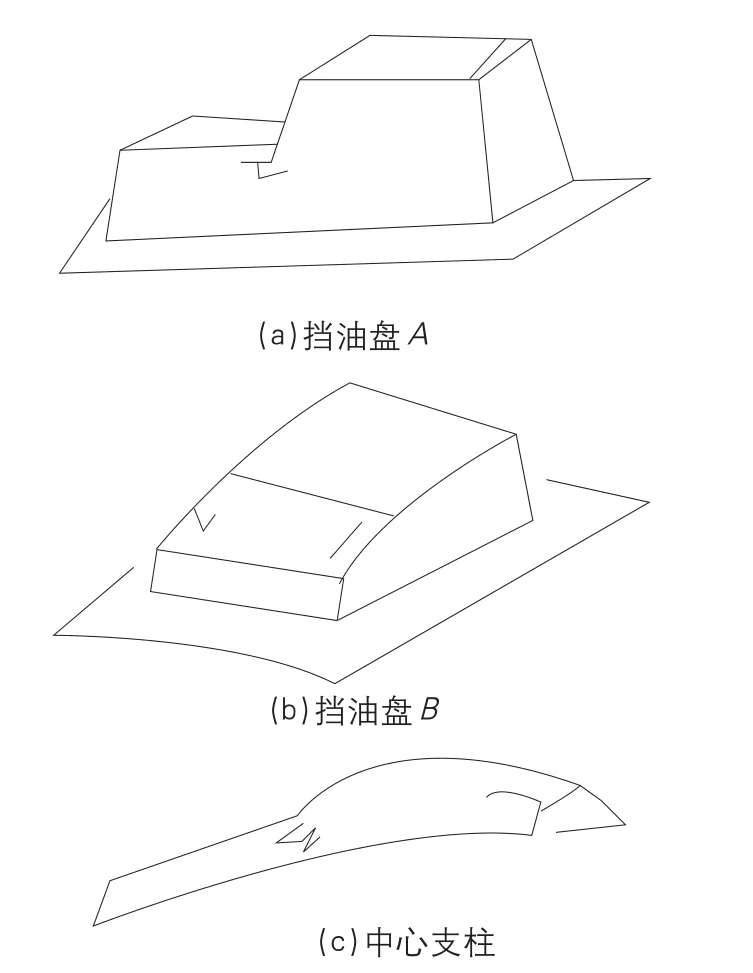

當凸模縱斷面形狀急劇變化時,該位置容易產生皺紋。如擋油盤(階梯錐臺狀的形狀零件)、中心支柱等。如圖6所示。

凸模橫斷面形狀急劇變化

制件側壁有局部的凸出或凹入時,在凸模的端面處容易產生這種皺紋,如圖7所示。

凸模中間部位拉延斷面小

零件的拉延深度在中間部位淺(折背形),拉延件的中間部位窄(葫蘆形),制件的中間部位收縮(鞍形)時,在凸模的端面處產生這樣皺紋,如圖8所示。

沖模表面形狀復雜

沖模表面形狀復雜時產生的皺紋和上面所講的3種堆積皺紋的性質不同,表面形狀復雜的零件,在材料已充滿凸、凹模間隙時,多余的材料就要產生疊層現象,這種現象一直保持到成形結束,如擋泥板的模具表面復雜,容易出現這種皺紋。

圖6~8所示的皺紋和圖5所示的拉力不均造成的皺紋,都發生在形狀變化急劇的位置上,所以區別比較困難,兩種皺紋的不同點是:由于拉力不均勻產生的皺紋發生在拉力最大的線上(棱線等)。由于堆積而產生的皺紋,發生在與形狀變化急劇部位相連的較平坦的位置上,這是多余材料向剛性小的平坦部位移動造成的。

圖6 凸模縱斷面形狀急劇變化

圖7 凸模橫斷面形狀急劇變化

圖8 凸模中間部位拉延斷面小時產生皺紋